申请日2012.10.19

公开(公告)日2013.02.13

IPC分类号C02F9/14; B01D53/78; B01D53/60

摘要

本发明公开了一种稀土冶炼废水的处理方法及装置,所述稀土冶炼废水的处理方法适用于处理稀土湿法冶炼过程中产生的含氨量低的皂化废水,所述稀土冶炼废水的处理方法将废水处理与燃煤锅炉烟气处理相结合,所述方法包括:废水的隔油池、气浮除油及除P507;加石灰水进行中和反应,采用浓密机进行一级固液分离,污泥进行压滤处理;上清液微调碱送入脱硫除氮副塔,出水进入曝气沉淀池;微调PH后的上清液泵提升至曝气生物滤池;生化后出水泵提入折点投氯反应罐内,较高余氯量出水再次提升至燃煤锅炉配套的脱硫脱氨主塔,出水絮凝沉淀后达标排放。处理后的废水中重金属离子、COD、氨氮可达标排放。

权利要求书

1.一种稀土冶炼废水的处理方法,用于处理稀土湿法冶炼过程中产生的含氨量低的皂化废水,所述稀土冶炼废水的处理方法将废水处理与燃煤锅炉烟气处理相结合,其特征在于,所述稀土冶炼废水的处理方法具体包括以下步骤:

A、皂化废水先通过隔油池、气浮池,去除浮油和P507;

B、在皂化废水中加入石灰水进行中和反应,以中和皂化废水中的重金属、草酸及其它酸性物质,再加入用于沉淀颗粒物质的PAM;

C、采用高效浓密机进行废渣沉淀,将所得废渣压滤后回收,将从高效浓密机出水的皂化废水用烧碱微调pH值后投加脱氨剂,泵提进入用于燃煤锅炉烟气处理的脱硫除氮副塔,参与脱硫除氮副塔内的脱硫除氨反应,降低皂化废水中的氨;

D、出水进入一级曝气沉淀池,氧化皂化废水中的亚硫酸根离子和吸附皂化废水中的有机物,微调pH值,投加絮凝剂进行沉淀;

E、出水泵提进入曝气生物滤池,对皂化废水中的有机物、氨氮进行吸附和生物降解;

F、出水进入折点投氯反应塔,采用折点投氯反应去除皂化废水中的氨氮;

G、出水进入用于燃煤锅炉烟气处理的脱硫除氮主塔,参与脱硫除氮主塔内的脱硫除氮反应,降低皂化废水中的余氯含量;

H、出水进入二级曝气沉淀池,氧化皂化废水中的亚硫酸根离子和吸附皂化废水中的有机物;

I、出水经絮凝沉淀后达标排放。

2.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述步骤A还包括:

所述皂化废水与后续步骤中产生的生产废水混合;

所述生产废水包括沉淀废水、洗涤废水。

3.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述的步骤B具体为:

所述皂化废水经过均质后进入中和反应池,加石灰水进行中和反应,调节PH为9-10,加入5mg/l的用于沉淀颗粒物质的PAM。

4.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述步骤C中,所述皂化废水用烧碱微调PH为10-11。

5.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述步骤D中,采用浓硫酸微调pH值为8-9;所述絮凝剂为PAM,投加浓度为3-5ppm。

6.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述的步骤F中,所述折点投氯反应中按Cl-:NN4+=8:1进行投加次氯酸钠,所述皂化废水在所述折点投氯反应塔内的停留时间为30-50min。

7.根据权利要求1所述稀土冶炼废水的处理方法,其特征在于,所述步骤I中,所述絮凝沉淀过程为在皂化废水中投加50-80mg/L的絮凝剂PAC和3mg/L的助凝剂PAM。

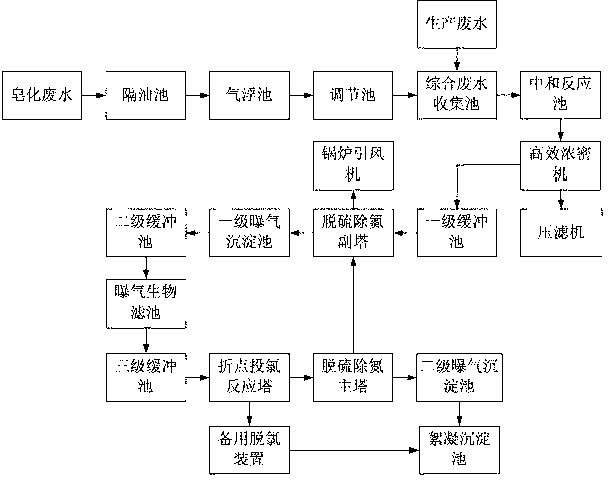

8.一种稀土冶炼废水的处理装置,用于实现如权利要求1所述的稀土冶炼废水的处理方法,所述稀土冶炼废水的处理装置与烟气脱硫脱氮装置相结合,所述烟气脱硫脱氮装置包括脱硫除氮主塔和脱硫除氮副塔,脱硫除氮主塔和脱硫除氮副塔通过管道相连,其特征在于,所述稀土冶炼废水处理装置包括:隔油池、气浮池、调节池、中和反应池、高效浓密机、一级曝气沉淀池、曝气生物滤池、折点投氯反应塔、二级曝气沉淀池、絮凝沉淀池;

所述隔油池、气浮池、调节池、中和反应池、高效浓密机通过管道依次连接;所述高效浓密机通过管道与所述脱硫除氮副塔相连,所述一级曝气沉淀池通过管道与所述脱硫除氮副塔相连;所述一级曝气沉淀池、曝气生物滤池、折点投氯反应塔通过管道依次相连;所述折点投氯反应塔通过管道与所述脱硫除氮主塔相连,所述二级曝气沉淀池通过管道与所述脱硫除氮主塔相连,所述二级曝气沉淀池与絮凝沉淀池通过管道连接。

9.根据权利要求8所述的稀土冶炼废水的处理装置,其特征在于,所述脱硫除氮主塔内由下至上设置有用于烟气进入的旋流进气装置、用于排出烟气的排气装置和用于喷淋烟气的多层无堵塞螺旋型实心锥形喷嘴装置;所述多层无堵塞螺旋型实心锥形喷嘴装置通过管道与所述折点投氯反应塔相连;

脱硫除氮副塔内设置有3-5个用于处理烟气的处理单元,每个处理单元内由下至上设置有用于进气的单层布气装置和用于喷淋烟气的单层无堵塞螺旋型空心锥形喷嘴装置;所述单层无堵塞螺旋型空心锥形喷嘴装置通过管道与所述高效浓密机相连。

10.根据权利要求8所述的稀土冶炼废水的处理装置,其特征在于,所述稀土冶炼废水的处理装置还包括备用脱氯装置,所述脱氯装置通过管道与所述折点投氯反应塔和絮凝沉淀池相连;

所述稀土冶炼废水的处理装置还包括一级缓冲池、二级缓冲池和三级缓冲池,所述一级缓冲池设置在高效浓密机和脱硫除氮副塔之间,所述二级缓冲池设置在所述一级曝气沉淀池与曝气生物滤池之间,所述三级缓冲池设置在曝气生物滤池和折点投氯反应塔之间。

说明书

一种稀土冶炼废水的处理方法及装置

技术领域

本发明涉及废水处理技术领域,尤其涉及一种稀土冶炼废水的处理方法及装置,所述稀土冶炼废水的处理方法适用于处理钠皂法或钙皂法稀土湿法冶炼生产过程中产生的含氨量低的生产废水,也适用于氨皂化生产废水中低浓度含氨废水的处理。

背景技术

我国稀土资源丰富,稀土资源储量约8800万吨,占世界比例为30.7%,稀土资源主要分布在四川、内蒙古、山东、广东、江西、湖南、福建、云南、浙江等地。2005年,我国稀土冶炼分离产品达到10.39万吨,占世界总需求量的90%以上。

稀土冶炼工艺主要有湿法和火法两种,以往湿法冶炼萃取分离过程采用液氨或氨水皂化,作为皂化剂不进入产品,最终以氯化铵废水形式排放。由于浓度高达几万毫克升,采用蒸氨工艺、空气吹脱工艺为代表的资源回收工艺成为众多稀土冶炼厂选用的含氨废水处理工艺。2011年底,国家有关部委下达稀土冶炼行业严格限制采用液氨或氨水作为皂化剂,采用对环境污染较少的烧碱作为皂化剂,生产排放的废水中含氨离子大幅度降低,基本稳定在200-300ppm之间。由于含氨量较低,不具备资源回收的价值。

稀土湿法冶炼废水采用烧碱作为皂化剂的工艺,皂化及其它废水混合后经气浮除油、化学沉淀后的生产废水,其含盐量较氨皂化工艺大幅度提高,高达2.5-3.5%,电导率高达50000-70000μs/cm,COD150-300mg/L,氨氮200-300mg/L。高含盐量,低有机物,高钙离子、高氯离子特点是该类废水处理难点。目前该类污水处理主要采用物化工艺,主要包括:离子交换法、蒸发浓缩法、化学沉淀法、折点投氯法、空气吹脱法、蒸汽气提法。

离子交换法采用斜发沸石对氨具有较强的吸附选择性,由于吸附容量有限,再生复杂,主要适用于低浓度含氨废水处理,氨氮可以达标,但是COD无法达标。蒸发浓缩法氨氮回收率较高,出水容易达标,但是能耗高,运行费用高,设备腐蚀大,投资较高。化学沉淀法为投加磷酸或磷酸氢盐和镁盐生成磷酸氨镁(鸟粪石)的方法,主要问题为处理成本较高,原料供给困难,对低浓度含氨废水去除效果较差,氨氮及COD指标无法达标排放。折点投氯法把废水调节在PH=7左右,按Cl-:NN4+=8:1,主要适用于低浓度含氨废水处理,氨氮可以达标,但是COD无法达标。物化方法不能将氨氮浓度降到足够低(如100 mg/L以下),而生物脱氮会因为高浓度游离氨或者亚硝酸盐氮而受到抑制,加上有机物较低,含盐量较高,生物处理工艺极少被采用。但生物处理处理具有成本低,出水水质可达标等优点。

目前企业普遍采用隔油预处理,然后加石灰水中和沉淀,上清液排放。大部分中小型企业配套废水量在500-1200m3/d,随废水排放的COD指标在130-500mg/L、氨氮指标为65-200mg/L,均无法达到《稀土工业污染物排放标准》的排放要求。

国内大部分采用湿法稀土冶炼工艺的中小型企业原有配套的空气吹脱除氨塔(蒸氨塔)由于原水中含氨浓度较低,氨的去除率较低,能耗高,再加上基本采用石灰水进行中和处理,结垢严重,设施大多数都处于停用状态。

综上所述,我国目前大部分稀土冶炼企业由于废水处理处理技术水平及运行费用限制,面临着严峻的环保压力,制约着产业的发展。自国家严禁氨皂化工艺而采用钠碱皂化工艺后,废水中的含盐量上升,含氨量下降,采用传统的废水处理工艺已不能满足环保要求,对周边环境造成极大的污染。

因此,现有技术还有待于改进和发展。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种稀土冶炼废水的处理方法及装置,所述稀土冶炼废水的处理方法适用于处理稀土湿法冶炼过程中产生的含氨量低的皂化废水,旨在解决目前由于稀土湿法冶炼企业生产工艺由氨皂化工艺调整为钠碱皂化工艺后引起的皂化废水中含盐量增加及含氨量减少,而原有的污水处理配套的空气吹脱工艺设施、蒸氨工艺设施能耗极高、而且氨资源回收价值不高,导致系统运行成本太高的问题。

本发明的技术方案如下:

一种稀土冶炼废水的处理方法,用于处理稀土湿法冶炼过程中产生的含氨量低的皂化废水,所述稀土冶炼废水的处理方法将废水处理与燃煤锅炉烟气处理相结合,其中,所述稀土冶炼废水的处理方法具体包括以下步骤:

A、皂化废水先通过隔油池、气浮池,去除浮油和P507;

B、在皂化废水中加入石灰水进行中和反应,以中和皂化废水中的重金属、草酸及其它酸性物质,再加入用于沉淀颗粒物质的PAM;

C、采用高效浓密机进行废渣沉淀,将所得废渣压滤后回收,将从高效浓密机出水的皂化废水用烧碱微调pH值后投加脱氨剂,泵提进入用于燃煤锅炉烟气处理的脱硫除氮副塔,参与脱硫除氮副塔内的脱硫除氨反应,降低皂化废水中的氨;

D、出水进入一级曝气沉淀池,氧化皂化废水中的亚硫酸根离子和吸附皂化废水中的有机物,微调pH值,投加絮凝剂进行沉淀;

E、出水泵提进入曝气生物滤池,对皂化废水中的有机物、氨氮进行吸附和生物降解;

F、出水进入折点投氯反应塔,采用折点投氯反应去除皂化废水中的氨氮;

G、出水进入用于燃煤锅炉烟气处理的脱硫除氮主塔,参与脱硫除氮主塔内的脱硫除氮反应,降低皂化废水中的余氯含量;

H、出水进入二级曝气沉淀池,氧化皂化废水中的亚硫酸根离子和吸附皂化废水中的有机物;

I、出水经絮凝沉淀后达标排放。

所述稀土冶炼废水的处理方法,其中,所述步骤A还包括:

所述皂化废水与后续步骤中产生的生产废水混合;

所述生产废水包括沉淀废水、洗涤废水。

所述稀土冶炼废水的处理方法,其中,所述的步骤B具体为:

所述皂化废水经过均质后进入中和反应池,加石灰水进行中和反应,调节PH为9-10,加入5mg/l的用于沉淀颗粒物质的PAM。

所述稀土冶炼废水的处理方法,其中,所述步骤C中,所述皂化废水用烧碱微调PH为10-11。

所述稀土冶炼废水的处理方法,其中,所述步骤D中,采用浓硫酸微调pH值为8-9;所述絮凝剂为PAM,投加浓度为3-5ppm。

所述稀土冶炼废水的处理方法,其中,所述的步骤F中,所述折点投氯反应中按Cl-:NN4+=8:1进行投加次氯酸钠,所述皂化废水在所述折点投氯反应塔内的停留时间为30-50min。

所述稀土冶炼废水的处理方法,其中,所述步骤I中,所述絮凝沉淀过程为在皂化废水中投加50-80mg/L的絮凝剂PAC和3mg/L的助凝剂PAM。

一种稀土冶炼废水的处理装置,用于实现如上所述的稀土冶炼废水的处理方法,所述稀土冶炼废水的处理装置与烟气脱硫脱氮装置相结合,所述烟气脱硫脱氮装置包括脱硫除氮主塔和脱硫除氮副塔,脱硫除氮主塔和脱硫除氮副塔通过管道相连,其中,所述稀土冶炼废水处理装置包括:隔油池、气浮池、调节池、中和反应池、高效浓密机、一级曝气沉淀池、曝气生物滤池、折点投氯反应塔、二级曝气沉淀池、絮凝沉淀池;

所述隔油池、气浮池、调节池、中和反应池、高效浓密机通过管道依次连接;所述高效浓密机通过管道与所述脱硫除氮副塔相连,所述一级曝气沉淀池通过管道与所述脱硫除氮副塔相连;所述一级曝气沉淀池、曝气生物滤池、折点投氯反应塔通过管道依次相连;所述折点投氯反应塔通过管道与所述脱硫除氮主塔相连,所述二级曝气沉淀池通过管道与所述脱硫除氮主塔相连,所述二级曝气沉淀池与絮凝沉淀池通过管道连接。

所述的稀土冶炼废水的处理装置,其中,所述脱硫除氮主塔内由下至上设置有用于烟气进入的旋流进气装置、用于排出烟气的排气装置和用于喷淋烟气的多层无堵塞螺旋型实心锥形喷嘴装置;所述多层无堵塞螺旋型实心锥形喷嘴装置通过管道与所述折点投氯反应塔相连;

脱硫除氮副塔内设置有3-5个用于处理烟气的处理单元,每个处理单元内由下至上设置有用于进气的单层布气装置和用于喷淋烟气的单层无堵塞螺旋型空心锥形喷嘴装置;所述单层无堵塞螺旋型空心锥形喷嘴装置通过管道与所述高效浓密机相连。

所述的稀土冶炼废水的处理装置,其中,所述稀土冶炼废水的处理装置还包括备用脱氯装置,所述脱氯装置通过管道与所述折点投氯反应塔和絮凝沉淀池相连;

所述稀土冶炼废水的处理装置还包括一级缓冲池、二级缓冲池和三级缓冲池,所述一级缓冲池设置在高效浓密机和脱硫除氮副塔之间,所述二级缓冲池设置在所述一级曝气沉淀池与曝气生物滤池之间,所述三级缓冲池设置在曝气生物滤池和折点投氯反应塔之间。

有益效果:本发明根据湿法稀土冶炼企业的实际情况,把锅炉烟气治理和生产废水治理有机结合起来,充分利用锅炉烟气富含煤灰、二氧化碳、二氧化硫及较高烟气温度等特点,同时也利用了废水治理工艺中碱性较高、吹脱脱氨需要加温、折点投氯工艺后余氯较高、需要削减有机物、氨氮等特点。经过本发明所提供的废水方法处理后,钠皂(钙皂)法稀土生产废水中重金属离子、COD、氨氮可达标排放,同时燃煤锅炉的烟气黑度、二氧化硫、氮氧化物等指标均能达标排放。本发明所提供的废水综合治理的工艺及设备在节能减排、以废治废、达标排放方面都取得了较好的效果。