申请日2013.11.13

公开(公告)日2014.01.22

IPC分类号C02F1/00; C02F103/10; C02F1/26

摘要

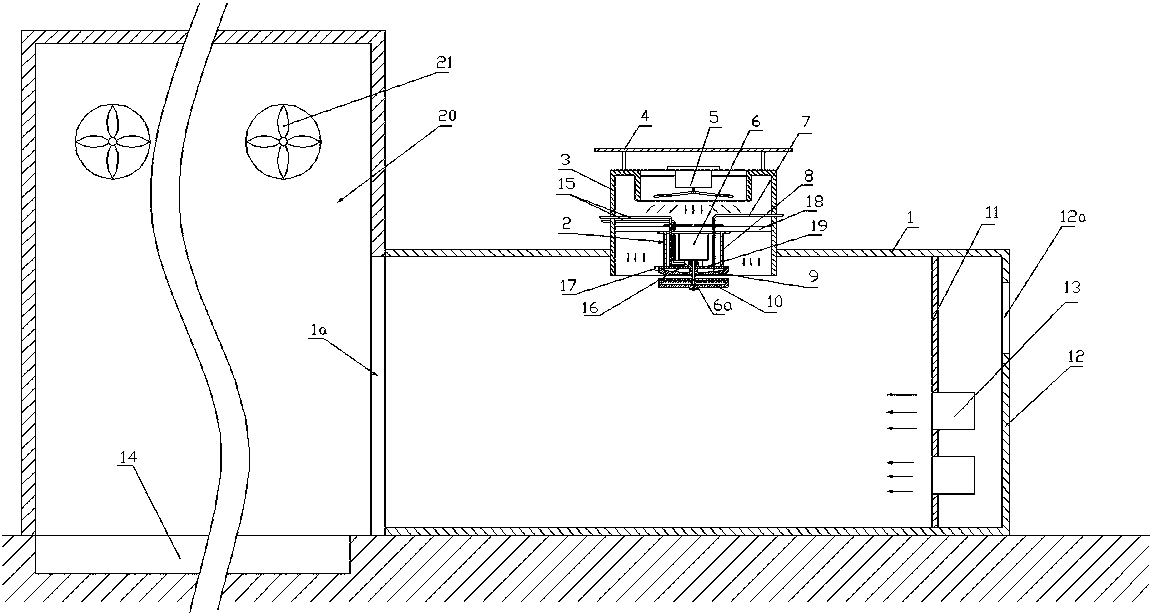

一种高效空化处理油、气井开采污水的装置及方法,包括空化室、沉降室、雾化反应器、风机,空化室的第一进风端设置第一风机,另一端为出风口与沉降室相通,空化室的第二进风端设有第二风机,雾化反应器设于第二风机下方,雾化反应器包括筒状壳体、电机、污水分布盘、雾化转盘,电机位于筒状壳体中,电机下依次为污水分布盘、雾化转盘,雾化转盘与电机轴连接,雾化转盘的凹腔圆周壁上设有若干雾化孔,污水输送管伸入筒状壳体中向污水分布盘供水,污水从污水分布盘的若干布水通孔洒落到高速旋转的雾化转盘,被击碎形成雾化气泡弥散在空化室中,雾化气泡在来自不同方向的紊乱强劲风力下相互高速碰撞,分解,膨胀,爆裂,空化蒸发,萃取分离出污染物。

权利要求书

1.一种高效空化处理油、气井开采污水的装置,其特征在于:包括空化室、沉降室、雾化反应器、风机,所述空化室的纵深长度大于宽度,空化室沿纵深方向的一端为第一进风端,该端设置有第一风机,另一端为出风口与沉降室相通,所述空化室的上端设有第二进风端,该第二进风端设有一风筒与空化室相通,该风筒的上端设有第二风机,所述风筒中设有雾化反应器,雾化反应器位于第二风机下方,所述雾化反应器包括筒状壳体、电机、污水分布盘、雾化转盘,所述筒状壳体通过支架固定在风筒中,筒状壳体壁与风筒壁之间留有气流通过的空间,所述筒状壳体的下端固定连接一底板,所述污水分布盘安装在底板下端,该污水分布盘的腔内设有环形凹槽,环形凹槽的槽底设有若干布水通孔,一污水输送管从筒状壳体中经过且穿过底板,污水输送管的出水口位于污水分布盘的腔内,所述电机设于筒状壳体中,电机轴向下穿过底板和污水分布盘,且通过轴承与底板上的轴承座配合,污水分布盘的下方设置雾化转盘,所述雾化转盘与电机轴的下端固定连接,且位于空化室中,所述雾化转盘的上端为凹腔,环凹腔的圆周壁上设有若干雾化孔,所述沉降室的体积比空化室大,沉降室的侧壁上设有排风口。

2.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述污水分布盘上环形凹槽的槽口宽度为2~10mm,各布水通孔的孔径为2~6mm。

3.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述雾化转盘的凹腔圆周壁高10~40mm,环凹腔圆周壁上的若干雾化孔均为宽6~12mm、高8~20mm的长方形孔或椭圆形孔。

4.根据权利要求1或3所述的高效空化处理油、气井开采污水的装置,其特征在于:雾化转盘的凹腔圆周壁上端设有向内延伸的折转边,折转边内圆形成的凹腔口位于污水分布盘的环形凹槽下方。

5.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述空化室的纵深长度3~10m,宽2~5m,高2~8m。

6.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述风筒为圆筒或方筒,圆筒的直径为0.4~1.5m,方筒的边长为0.4~2m,风筒的下端延伸进空化室内。

7.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述底板上的轴承座的外圆周套有冷却水套,冷却水套与循环冷却水管连接,用于对轴承座降温。

8.根据权利要求1所述的高效空化处理油、气井开采污水的装置,其特征在于:所述污水分布盘的侧壁上安装有超声波换能器。

9.一种用高效空化处理油、气井开采污水的装置处理污水的方法,其特征在于污水处理过程为:将石油、天然气钻井及开采污水汇集在污水池中,用水泵将污水通过污水输送管泵入污水处理装置的雾化反应器,污水输送的流量控制在每小时100~3000Kg,同时启动空化室第一进风端的第一风机和第二进风端的第二风机,使第一进风端和第二进风端分别从不同方向同步向空化室送风,第一进风端和第二进风端的送风量相同,均控制在3000~50000m3 /min,与此同时,启动雾化反应器的电机,由电机驱动雾化反应器的雾化转盘高速旋转,输送进雾化反应器的污水从污水分布盘的若干通孔洒落到高速旋转的雾化转盘,经高速旋转的雾化转盘击碎形成雾化气泡弥散在空化室中产生空化反应,雾化气泡在来自不同方向的紊乱强劲风力下相互高速碰撞,分解,膨胀,爆裂,空化蒸发,在常温环境中萃取分离出污染物,分离出的污染物被空化室外的收集池收集。

10.根据权利要求9所述的用石油、天然气钻井及开采污水处理装置处理污水的方法,其特征在于:所述电机为变频高速电机,电机的转速控制在5000~40000转/min。

说明书

高效空化处理油、气井开采污水的装置及方法

技术领域

本发明涉及污水处理领域,特别涉及石油、天然气钻井及开采污水处理装置及处理方法。

背景技术

石油、天然气采自地层深处,在钻井及采油、气过程中,会产生许多污水,这些污水中含有硫化物、重金属、氯化物及其他有害物,而且气味恶臭,污水成分复杂、水质水量波动大,污染物浓度高且难降解,污染物多为有毒有害的有机物,对环境污染严重,极难处理,特别是高含盐污水,处理难度更大。

随着水资源的日益紧张和人们环境保护意识的加强,以及国家对环保的日益重视,油气井污水的处理技术逐渐成为研究的热点,新的处理技术和工艺不断涌现,目前油气井污水处理主要分为物理法、化学法和生化法。但是,这些方法都存在运行不稳定、效果不好、处理成本高等不足之处。

一.采用物理法处理污水

1.多孔吸附

多孔吸附是利用固体物质的多孔性,使污水中的污染物附着在其表面而去除的方法。常用吸附剂为活性炭,可有效去除污水色度、臭味和COD等,但处理成本较高,且容易造成二次污染。在石油化工污水处理中,吸附常与臭氧氧化或絮凝联用。在活性炭吸附处理油气井污水的实验表明,活性炭吸附对COD、总固体的去除有一定效果,COD的去除率可达56.3,其不足之处是对电导率、Cl和Na及总硬度的去除作用不大,活性炭易堵塞、饱和,失效快。

2.膜分离

膜分离主要包括反渗透、纳滤、超滤和微滤,能有效脱除污水的色度、臭味,去除多种离子、有机物和微生物,出水水质稳定可靠,且占地面积小,运行操作完全自动化,被称为“21世纪的水处理技术”,但是由于油气井污水具有含油多、粘度大等特殊性,在膜分离过程中,膜孔容易堵塞,影响处理效果和效率,而且,膜分离投资大,污水处理量小,运行成本高。

二.化学法处理污水

1.絮凝

絮凝法是向污水中加入一定的物质,通过物理或化学的作用,使污水中不易沉降和过滤的悬浮物等集结成较大颗粒而分离的方法。油气井污水处理中,絮凝通常与气浮或沉淀联用。由于油、气井污水浓度高,很难产生桥架作用,因而絮凝效果极差。特别是高浓度含盐污水,絮凝剂更是无能为力。

2.臭氧处理

采用臭氧氧化法处理污水,虽然污泥增加量和二次污染较少,臭氧发生器简单紧凑,占地少,容易实现自动化控制;但不适合处理大流量污水,其设备费用及处理成本较高。用臭氧氧化一生物炭工艺深度处理油气井污水,COD、挥发酚、石油类和氨氮的去除率分别为82.6%、99.5%、94.3%和93.4%,但是,处理CL和Na离子效果不理想,而且能耗很高。

3.采用光氧化法处理污水,当水样中存在氧化剂或半导体粉末催化剂,经过一定强度的光照射,能产生多种形式的活性氧和自由基,使水中的有机物氧化分解,具有高效、反应迅速和降解彻底等优点。光氧化分为光化学氧化和光催化氧化。光催化氧化特别适合不饱和有机物、芳烃和芳香化合物的降解。光氧化的特点是效果适中,且可重复使用,其缺点是需附着固定,不易操作,对处理浓度高,透光率低的油气井污水效率较低。

三.生化法处理污水

1.厌氧处理

油气井污水COD高,可生化性差,为提高后续处理的可生化性,一般先进行厌氧预处理。厌氧处理的优点是污泥产量小、运行费用低、产能效率高和操作简单,缺点是启动时间长、操作难度大,运行不稳定。

2.升流式厌氧污泥床

升流式厌氧污泥床(UASB)反应器内污泥浓度高,有机负荷高,水力停留时间短,运行费用低和操作简便,其缺点是反应器启动过程耗时长,对颗粒污泥的培养条件要求严格,常用于高浓度有机污水的处理。将其用于己内酰胺生产污水的预处理,COD去除效果好,但出水可生化性并不理想。且在处理过程中,要严格控制反应条件,由于升流式厌氧污泥床反应器启动过程耗时长,对颗粒污泥的培养条件要求严格,还未在油气井污水处理中得到更多利用。

四.污水回注或外运处理

油气井污水成分复杂,污染物浓度高,难以降解,对环境污染严重,单一的处理工艺很难达到水质排放要求。在实际应用中,隔油、气浮、絮凝、厌氧、好氧、吸附和膜分离应用较多。上述各种方式,各有特点,也有不足之处,目前还没有一种方法较好解决油气井污水处理问题,因此,国内油气井污水处理绝大部分还是采用回注或外运处理。

1.而污水回注地下处理会造成地下水水系的严重污染,油气井污水中难以降解的、高毒性的有机物,一旦进入地下水层后所导致的地下水被严重污染的程度是难以想象的。这些高毒性、高含量的污水被强行压入地下,导致的地下生态环境的恶化是不可逆转的,即使通过上千年也是难以自我修复的,致使油气井污水回注处理承载着巨大的环境风险。并且建设污水回注站需要大量投资,药剂费、电费、人工等运行成本高,管道铺设或污水汽车运输十分费事,注水井经常堵塞等等,这些都是回注处理不可避免的麻烦。

2.外运至污水处理厂进行处理。由于油气井污水的特殊性,一般污水处理厂对此无能为力,其处理方式通常是将油气井污水与生活污水混合稀释处理排放,其污染物并没有有效去除。油气井污水外运处理,同样要付出高昂的处理费和运费。

由于石油工业油、气井污水具有高浓度、高成分复杂等特点,处理这种类型的污水难度极大,关键设备就是反应器。所采用的反应器必须具有特别结构和特殊性能。配合反应器,就要设计与之匹配的处理工艺,这就目前对石油、天然气开采污水处理还一直没有更好的处理办法的原因。

发明内容

本发明的一个目的是针对现有技术存在的不足,提供一种高效空化处理油、气井开采污水的装置。它通过设有的空化室、沉降室、雾化反应器、风机等,能够将石油、天然气开采的污水,经雾化反应器雾化后形成气泡,气泡在空化室内强劲的紊乱气流环境中膨胀、爆裂、空化蒸发,并分离出污染物。

本发明的又一目的是针对现有技术存在的不足,提供一种用高效空化处理油、气井开采污水的装置处理污水的方法,它采用污水汇集→雾化反应→空化蒸发→分离沉降的处理方式处理石油、天然气开采污水,能有效解决长期以来石油、天然气开采的高浓度污水处理的难题。

本发明的第一目的是这样实现的:包括空化室、沉降室、雾化反应器、风机,所述空化室的纵深长度大于宽度,空化室沿纵深方向的一端为第一进风端,该端设置有第一风机,另一端为出风口与沉降室相通,所述空化室的上端设有第二进风端,该第二进风端设有一风筒与空化室相通,该风筒的上端设有第二风机,所述风筒中设有雾化反应器,雾化反应器位于第二风机下方,所述雾化反应器包括筒状壳体、电机、污水分布盘、雾化转盘,所述筒状壳体通过支架固定在风筒中,筒状壳体壁与风筒壁之间留有气流通过的空间,所述筒状壳体的下端固定连接一底板,所述污水分布盘安装在底板下端,该污水分布盘的腔内设有环形凹槽,环形凹槽的槽底设有若干布水通孔,一污水输送管从筒状壳体中经过且穿过底板,污水输送管的出水口位于污水分布盘的腔内,所述电机设于筒状壳体中,电机轴向下穿过底板和污水分布盘,且通过轴承与底板上的轴承座配合,污水分布盘的下方设置雾化转盘,所述雾化转盘与电机轴的下端固定连接,且位于空化室中,所述雾化转盘的上端为凹腔,环凹腔的圆周壁上设有若干雾化孔,所述沉降室的体积比空化室大,沉降室的侧壁上设有排风口。

所述污水分布盘上环形凹槽的槽口宽度为2~10mm,各布水通孔的孔径为2~6mm。

所述雾化转盘的凹腔圆周壁高10~40mm,环凹腔圆周壁上的若干雾化孔均为宽6~12mm、高8~20mm的长方形孔或椭圆形孔。

雾化转盘的凹腔圆周壁上端设有向内延伸的折转边,折转边内圆形成的凹腔口位于污水分布盘的环形凹槽下方。

所述空化室的纵深长度3~10m,宽2~5m,高2~8m。

所述风筒为圆筒或方筒,圆筒的直径为0.4~1.5m,方筒的边长为0.4~2m,风筒的下端延伸进空化室内。

所述底板上的轴承座的外圆周套有冷却水套,冷却水套与循环冷却水管连接,用于对轴承座降温。

所述污水分布盘的侧壁上安装有超声波换能器。

采用上述技术方案,使本发明石油、天然气钻井及开采污水处理装置具有以下优点:

由空化室、沉降室、雾化反应器、风机等构成的石油、天然气钻井及开采污水处理装置,在空化室沿纵深方向的第一进风端设置有第一风机,空化室沿纵深方向的另一端为出风口与沉降室相通,在空化室上端的第二进风端设有一风筒与空化室相通,该风筒的上端设有第二风机,并在风筒中设有雾化反应器,雾化反应器位于第二风机下方。所述雾化反应器包括筒状壳体、电机、污水分布盘、雾化转盘,所述筒状壳体通过支架固定在风筒中,筒状壳体壁与风筒壁之间留有气流通过的空间,所述筒状壳体的下端固定连接一底板,所述污水分布盘安装在底板下端,该污水分布盘的腔内设有环形凹槽,环形凹槽的槽底设有若干布水通孔,一污水输送管从筒状壳体中经过且穿过底板,污水输送管的出水口位于污水分布盘的腔内,所述电机设于筒状壳体中,电机轴向下穿过底板和污水分布盘,且通过轴承与底板上的轴承座配合,污水分布盘的下方设置雾化转盘,所述雾化转盘与电机轴的下端固定连接,且位于空化室中,所述雾化转盘的上端为凹腔,环凹腔的圆周壁上设有若干雾化孔,所述沉降室的体积比空化室大,沉降室的侧壁上设有排风口。这种结构能够使石油、天然气开采污水被送入雾化反应器的污水分布盘中,经污水分布盘的环形凹槽槽底的若干布水通孔分布洒落到在电机驱动下高速旋转的雾化转盘中,在雾化转盘的高速旋转产生的离心力作用下,呈水膜状分布从转盘圆心向圆周运动,在经过雾化转盘圆周壁上的若干雾化孔时被击碎甩出,形成雾化气泡弥散的空化室中,雾化气泡在第一、第二风机吹出的风力形成的紊乱气流环境中膨胀、爆裂、蒸发,并相互碰撞、分解产生新的空化泡,继续膨胀、爆裂、蒸发,由此实现空化反应。在空化反应过程中,空化泡在爆裂产生的能量下降解毒性有机物,空化反应后的蒸发气体被吹出空化室,进入沉降室中,在空化反应过程中分离出的污染物向下沉降、收集,净化后的气体从排风口排出,从而实现将石油、天然气开采过程中产生的污水有效处理。其运营成本低,处理效果好,不会对周边环境造成二次污染。

由于石油、天然气钻井及开采污水通常为带油的污水,且有一定粘稠度,故将污水分布盘上环形凹槽的槽口宽度设为2~10mm,各布水通孔的孔径设为2~6mm,以保证布水通孔不被堵塞,且能让流入污水分布盘的污水通过若干布水通孔形成若干细流和水滴洒落分布在雾化转盘中;若孔径过小容易形成堵塞,若孔径过大,则不利于产生雾化。

所述雾化转盘的凹腔圆周壁高10~40mm,环凹腔圆周壁上的若干雾化孔均为宽6~12mm、高8~20mm的长方形孔或椭圆形孔,由此能够使雾化转盘在电机驱动的高速旋转下,将洒落在雾化转盘凹腔中的污水击碎形成无数细微雾化气泡从雾化孔甩出分散在空化室中。而雾化转盘的凹腔圆周壁上端设有向内延伸的折转边,折转边内圆形成的凹腔口位于污水分布盘的环形凹槽下方,能够防止洒落下的污水直接从雾化转盘的凹腔上端溅出,影响空化效果。

所述空化室的纵深长度3~10m,宽2~5m,高2~8m,有足够的空间让雾化气泡在空化室内散发,膨胀、爆裂、空化蒸发,进行空化反应;并且这种截面为矩形的空化室内空,有利于使来自不同方向的第一、第二风机吹出的强劲气流在空化室内形成紊乱气流,让雾化气泡在紊乱气流中相互碰撞、分解产生更为细微的空化泡,在短时间内快速膨胀、爆裂、空化蒸发,萃取分离出污染物,从而达到处理污水的目的。

所述底板上的轴承座的外圆周套有冷却水套,冷却水套与循环冷却水管连接,通过循环冷却水对轴承座降温,能够防止轴承在长时间高速旋转下被烧蚀损坏,影响雾化反应器的正常工作。

所述污水分布盘的侧壁上安装有超声波换能器。一方面超声波可以增加雾化效果,提高雾化效率,另一方面能够在维护雾化反应器时,采用超声波换能器清洗污水分布盘,使清洗工作简单方便,清洗效果更好,保证雾化反应器能正常工作。

本发明结构简单,制造、安装方便,与现有污水处理技术相比,对各种石油、天然气钻井、开采污水的处理,具有处理彻底,处理能力强,能耗低,效果好,运行稳定,占地少,管理方便,可大幅度节约成本,不会造成环境污染,有效解决了长期以来石油、天然气钻井、开采的高浓度污水处理难的难题。

本发明的又一目的是这样实现的:将石油、天然气钻井及开采污水汇集在污水池中,用水泵将污水通过污水输送管泵入污水处理装置的雾化反应器,污水输送的流量控制在每小时100~3000Kg,同时启动空化室第一进风端的第一风机和第二进风端的第二风机,使第一进风端和第二进风端分别从不同方向同步向空化室送风,第一进风端和第二进风端的送风量相同,均控制在3000~50000m3 /min,与此同时,启动雾化反应器的电机,由电机驱动雾化反应器的雾化转盘高速旋转,输送进雾化反应器的污水从污水分布盘的若干通孔洒落到高速旋转的雾化转盘,经高速旋转的雾化转盘击碎形成雾化气泡弥散在空化室中产生空化反应,雾化气泡在来自不同方向的紊乱强劲风力下相互高速碰撞,分解,膨胀,爆裂,空化蒸发,进入沉降室在常温环境中沉降分离出污染物,分离出的污染物被沉降室外收集,水汽由沉降室风机排出。

所述电机的转速控制在5000~40000转/min。

采用上述处理方法,将污水输送的流量控制在每小时100~3000Kg,能够使污水被雾化反应器充分雾化形成雾化气泡,并使这些雾化气泡弥散在空化室中进行充分的空化反应。将第一进风端和第二进风端的送风量均控制在3000~50000m3 /min,能够在空化室中形成来自不同方向紊乱强劲气流,使弥散在空化室中的雾化气泡在高速运动中,相互碰撞,分解产生新的气泡,膨胀、爆裂,通过爆裂溃灭产生的能量降解毒性有机物,空化后的气体进入沉降室蒸发,污染物在常温环境中沉降分离出。其处理石油、天然气开采污水的效率远远高于现有的处理办法,效果极佳,费用降低,并且不会对环境造成二次污染。

将电机的转速控制在5000~40000转/min,能够使污水在高速旋转的雾化转盘撞击下被击碎产生细微的雾化气泡。