申请日2013.11.15

公开(公告)日2014.03.12

IPC分类号C01B31/36; C02F9/04

摘要

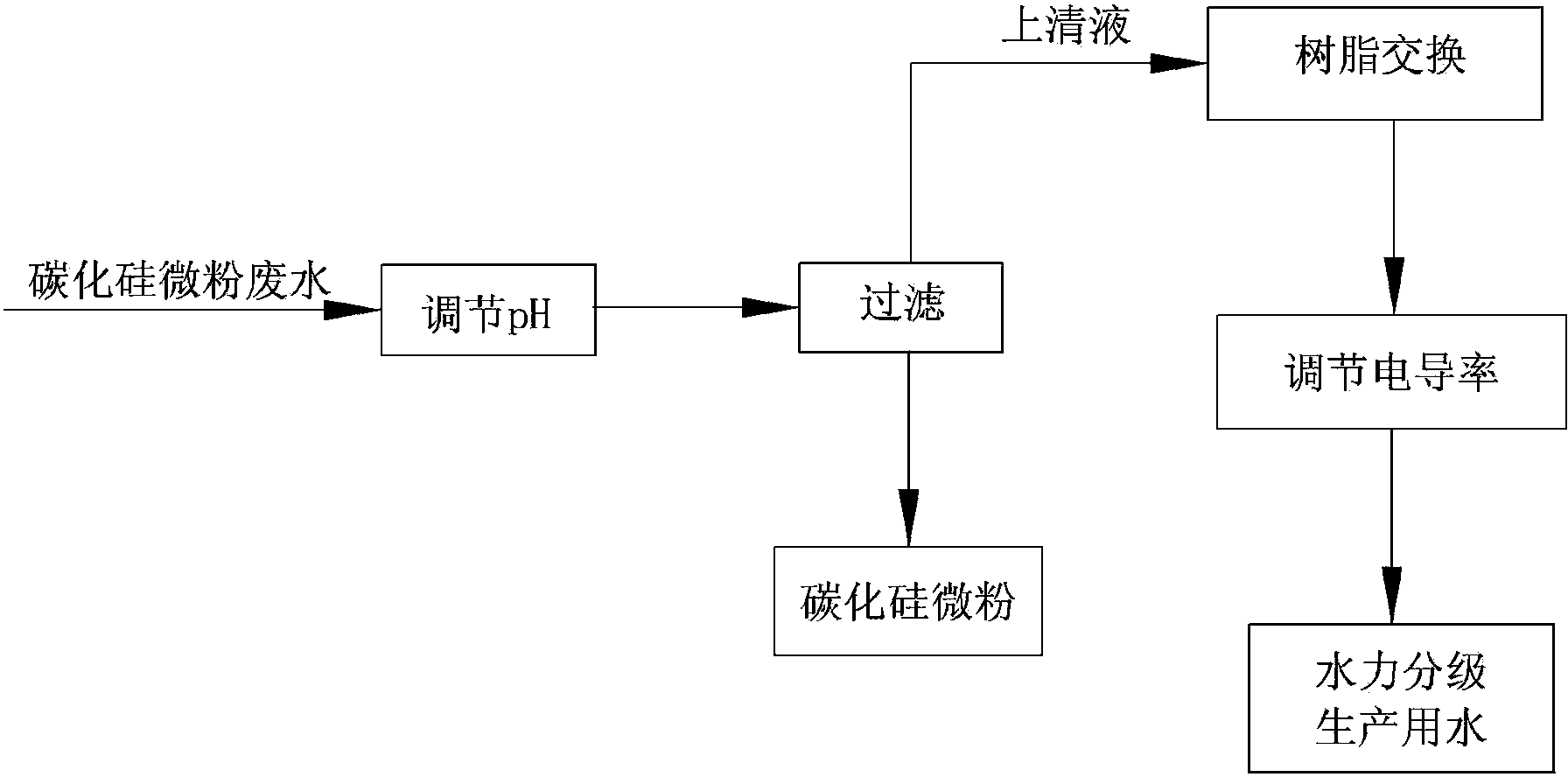

本发明公开了一种碳化硅微粉废水的循环利用方法,旨在解决用一种操作简便、成本更低且无污染的方法实现碳化硅微粉废水循环利用的技术问题。它包括下列步骤:向碳化硅微粉废水中加酸调节其pH值;静置一段时间后进行过滤,收集过滤所得的碳化硅微粉;过滤所得的上清液通过阴离子树脂交换柱;最后对该上清液进行电导率调节。该方法能够在不添加化学絮凝剂的前提下,将碳化硅微粉废水中的碳化硅颗粒去除,使处理后的水能够作为碳化硅微粉水力分级生产用水被循环使用;收集的碳化硅微粉可以作为副产品销售或再次用于生产。本发明既能实现废水的资源化回收利用,避免环境污染,同时也能降低企业的生产成本、提高经济效益。

权利要求书

1.一种碳化硅微粉废水的循环利用方法,其特征在于,包括下列步骤:

(1)将碳化硅微粉废水引入缓冲池,加酸将该废水的pH值调节至2.8~3.5;

(2)将经过步骤(1)pH值调节的碳化硅微粉废水静置3~6小时,使其中的碳化硅颗粒团聚到粒度≥15μm;

(3)将经过步骤(2)所得的废水进行过滤,收集过滤所得的碳化硅微粉;

(4)将经过步骤(3)过滤后所得的上清液通过强碱性阴离子树脂交换柱,使其中的酸根离子与阴离子树脂交换柱中的OH-离子进行交换,从而恢复该上清液的pH值至中性同时降低其电导率;

(5)向经过步骤(4)所得的上清液中加入反渗透纯水,使其电导率≤200μs/cm,处理完成后的该上清液作为碳化硅微粉水力分级生产用水使用。

2. 根据权利要求1所述的碳化硅微粉废水的循环利用方法,其特征在于,所述步骤(3)中的过滤过程如下:废水从过滤池的下方进料口流入过滤池,过滤池的上方覆盖有滤板,随着废水液面的上升,废水中的碳化硅微粉被留在过滤池中,过滤后的上清液从滤板的上表面流出,每m2滤板的过滤速度≤0.2m3/h。

3.根据权利要求2所述的碳化硅微粉废水的循环利用方法,其特征在于,所述滤板的孔径为10~20μm。

4.根据权利要求3所述的碳化硅微粉废水的循环利用方法,其特征在于,所述滤板为砂芯滤板。

5.根据权利要求1所述的碳化硅微粉废水的循环利用方法,其特征在于,所述步骤(1)中加入的酸是硫酸、盐酸、氢氟酸、醋酸中的至少一种。

说明书

碳化硅微粉废水的循环利用方法

技术领域

本发明涉及工业废水处理技术领域,具体涉及一种碳化硅微粉废水的循环利用方法。

背景技术

碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、硬度高,其微粉被广泛应用于磨削、功能陶瓷、耐火材料及冶金等领域。用作晶硅片线切割刃料的碳化硅微粉,在水力分级生产过程中产生含有碳化硅微粉的废水,该废水中的碳化硅微粉颗粒粒径比较小(平均粒径小于5μm),且具有胶体悬浮特性、分散性好,难以通过自然沉降的方法进行有效处理。目前,行业内对这种污水的处理方法主要有化学法和物理法。

中国发明专利说明书CN102092876A、CN102408167A中公开的技术方案采用化学法,通过添加絮凝剂使碳化硅颗粒凝聚快速沉降,絮凝剂的添加对沉淀的碳化硅料造成了污染,使这部分碳化硅料不能得到利用。

中国发明专利申请公开说明书CN102745777A中公开了一种碳化硅微粉废水的零排放处理方法,通过废水沉淀分离、沉淀池出水通过膜设备进行分离浓缩、膜分离池浓缩液进入脱水机脱水、滤液送回到膜分离池、滤饼回收、膜设备上清液回用到车间生产中。该技术方案采用物理法,利用超滤膜的微小孔径(小于0.2微米)将碳化硅颗粒截留,从而产出清水供生产循环使用,同时滤饼回收作为副产品。此方法无需加药絮凝即可获得较好的出水水质,但其不足之处在于:(1)由于微粉废水中碳化硅颗粒较硬,在处理过程中对超滤膜损伤比较严重,设备使用寿命较短;(2)由于碳化硅微粉的杂质离子溶解于水导致水的电导率升高,所以还要配备反渗透设备来降低水的电导率;(3)基础设施投资大、能耗高。

发明内容

本发明要解决的技术问题是提供一种操作简便、成本更低且环保的碳化硅微粉废水的循环利用方法。

为解决上述技术问题,本发明碳化硅微粉废水的循环利用方法包括下列步骤:

(1)将碳化硅微粉废水引入缓冲池,加酸将该废水的pH值调节至2.8~3.5;

(2)将经过步骤(1)pH值调节的碳化硅微粉废水静置3~6小时,使其中的碳化硅颗粒团聚到粒度≥15μm;

(3)将经过步骤(2)所得的废水进行过滤,收集过滤所得的碳化硅微粉;

(4)将经过步骤(3)过滤后所得的上清液通过强碱性阴离子树脂交换柱,使其中的酸根离子与阴离子树脂交换柱中的OH-离子进行交换,从而恢复该上清液的pH值至中性同时降低其电导率;

(5)向经过步骤(4)所得的上清液中加入反渗透纯水,使其电导率≤200μs/cm,处理完成后的该上清液作为碳化硅微粉水力分级生产用水使用。

采用上述技术方案的有益效果在于,能够在不添加化学絮凝剂的前提下,将碳化硅微粉废水中的碳化硅颗粒去除,使处理后的水能够作为碳化硅微粉水力分级生产用水被循环使用,既能实现废水的资源化回收利用,避免环境污染,同时也能降低企业的生产成本、提高经济效益;收集的碳化硅微粉由于没有引入其它的化学添加物,可以作为副产品销售,也可再次用于生产,提高碳化硅微粉的产出率,避免了化学絮凝法处理废水时碳化硅微粉与絮凝剂混合后处理难的问题。

在上述技术方案中,优选的,所述步骤(3)中的过滤过程如下:废水从过滤池的下方进料口流入过滤池,过滤池的上方覆盖有滤板,随着废水液面的上升,废水中的碳化硅微粉被留在过滤池中,过滤后的上清液从滤板的上表面流出,每m2滤板的过滤速度≤0.2m3/h。采用这种过滤方法低压过滤,由于过滤压力较低,废水中的碳化硅微粉颗粒对滤材的磨损极小,甚至可忽略不计,使得设备运行维护的成本远低于采用超滤膜压滤的过滤方法。优选的滤板的孔径为10~20μm,该孔径比超滤膜0.2μm的孔径要大得多,但完全能够满足对经过聚沉的碳化硅颗粒的过滤,且该大孔径滤材价格低廉,能够进一步降低生产成本。优选的滤板为砂芯滤板,其过滤效果更好。

优选的,在所述步骤(1)中加入的酸是硫酸、盐酸、氢氟酸、醋酸中的至少一种,加入的酸将废水的pH值调节至2.8~3.5,能够打破碳化硅颗粒胶体的稳定性,使碳化硅颗粒发生聚沉,粒度增大,方便进行后续的过滤和废水中碳化硅微粉的收集。