申请日2012.12.25

公开(公告)日2013.04.24

IPC分类号C02F9/14

摘要

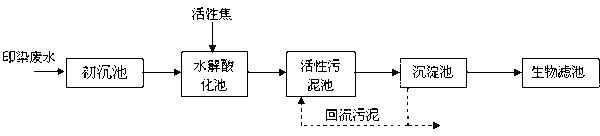

本发明所述利用活性焦处理印染废水的系统,包括依次连接设置的水解酸化装置、活性污泥池、沉淀池和生物滤池;在所述水解酸化装置内添加有活性焦,从所述水解酸化装置出来的含有活性焦的出水再进入所述活性污泥池。本发明在所述水解酸化装置中添加活性焦,活性焦在水解酸化装置中与污水充分混合后,提高了污水在中难降解大分子物质在水解酸化装置中的停留时间,提高了水解酸化的效率,从所述水解酸化装置出来的含有活性焦的废水再进入所述活性污泥池,继续发挥吸附和降解作用,提高了活性污泥池内的污泥浓度和有机物的去除效率。

权利要求书

1.一种利用活性焦处理印染废水的系统,包括:

依次连接设置的水解酸化装置、活性污泥池、沉淀池和生物滤池,所述印染废水由所述水解酸化装置进入,处理后的出水从所述生物滤池流出,所述沉淀池与所述活性污泥池之间设置有回流管道;

其特征在于,

所述水解酸化装置上设置有活性焦加料口,在所述水解酸化装置内添加有活性焦,从所述水解酸化装置出来的含有活性焦的出水再进入所述活性污泥池。

2.根据权利要求1所述的利用活性焦处理印染废水的系统,其特征在于,所述水解酸化装置内活性焦的粒径为0.1~1.0mm。

3.根据权利要求1或2所述的利用活性焦处理印染废水的系统,其特征在于,所述生物滤池中的滤料采用粒径为1.0~8.0mm的活性焦。

4.根据权利要求1-3任一所述的利用活性焦处理印染废水的系统,其特征在于,在所述沉淀池和所述生物滤池之间还设置有中间水池。

5.根据权利要求1-4任一所述的利用活性焦处理印染废水的系统,其特征在于,在所述水解酸化装置前,与所述水解酸化装置连接设置有初沉池。

6.基于权利要求1所述的处理系统的处理工艺,包括:

(1)将印染废水送入所述水解酸化装置,所述水解酸化装置内废水中的活性焦浓度为0.01-50g/L;

(2)从所述水解酸化装置出来的含有活性焦的出水进入所述活性污泥池进行处理;

(3)所述活性污泥池的出水进入所述沉淀池进行沉淀,所述沉淀池中沉淀污泥的10~90wt%通过回流管道回流至所述活性污泥池;

(4)所述沉淀池中的澄清液再进入所述生物滤池进行处理,经所述生物滤池处理后即得到处理后的出水。

7.根据权利要求6所述的处理工艺,其特征在于,所述水解酸化装置的水力停留时间为4h~36h,温度为10-35℃;

所述活性污泥池的水力停留时间为3h~120h,溶解氧浓度为1~5mg/L。

8.根据权利要求6或7所述的处理工艺,其特征在于,所述生物滤池中的滤料采用粒径为1.0~8.0mm的活性焦,滤料层高度为1.0~5.0m,所述生物滤池的水力停留时间为1h~18h。

9.根据权利要求6-9任一所述的处理工艺,其特征在于,在所述步骤(1)中,向所述印染废水中添加混凝剂,将所述废水送入初沉池进行沉淀后,再将所述初沉池的澄清液送入所述水解酸化装置。

10.根据权利要求6-8任一所述的处理工艺,其特征在于,在所述步骤(3)中,所述活性污泥池的出水进入所述沉淀池之前,先向所述出水中添加混凝剂。

11.根据权利要求6-10所述的处理工艺,其特征在于,从所述沉淀池出来的出水先进入中间水池,再由所述中间水池送入所述生物滤池。

说明书

一种利用活性焦处理印染废水的系统及其工艺

技术领域

本发明属于废水 处理领域,具体涉及一种利用活性焦处理印染废水的系统及其工艺。

背景技术

纺织印染废水具有水量大、有机物含量高、碱性大、水质变化大等特点,属难处理的工业废水之一。尤其随着化纤织物的发展和印染后整理技术的进步,大量的PVA浆料、新型助剂等难以生化降解的有机物被引入印染废水中,进一步增加了处理的难度。据统计,现有污水厂处理印染废水后的出水残留COD一般在100mg/L以上,无法满足排放要求。

现有技术中,中国科技文献《组合生物技术处理制药废水及其生物相》(《吉林大学学报(地球科学版)》,第40卷第1期,2010年1月,169-171页)公开了一种用于处理高浓度难降解制药废水的工艺,该工艺中的原水依次通过水解酸化装置、二次沉淀池、曝气生物滤池进行处理,其中所述二次沉淀池沉淀的污泥再次回流至所述活性污泥池,从而保证活性污泥池的污泥浓度。该工艺能够有效除去制药废水中的有机物,对COD的去除率能达到95.43%,对BOD5的去除率能够达到93.1% 。

上述工艺先通过水解酸化将难降解的大分子有机物分解为小分子物质,再经所述活性污泥池对有机物进行处理,从而有效提高了难降解有机物的处理效率;现有技术中,为了提高污水在活性污泥池中的停留时间,进一步提高活性污泥工艺的处理效率,通常还会在活性污泥池中加入载体,如中国专利文献CN102276056A公开了一种煤化工废水处理工艺,该工艺中的煤化工废水被通入活性污泥池,所述活性污泥池中投加有活性焦或活性半焦,所述废水流经含有活性焦或活性半焦的活性污泥时,活性焦或活性半焦能够有效对大分子有机物进行吸附,从而大大增加了该类有机物在活性污泥系统中的停留时间,从而提高了活性污泥池的处理效率。

上述现有技术中的工艺有效强化了难降解有机废水的处理效果,但是,本申请的发明人在长期的实践研究中发现,将上述工艺组合应用于印染废水时,其处理效率仍旧较低。造成这种现象的原因是印染废水中难以生化降解的芳香族大分子有机物含量要远高于其它废水,其BOD5/COD值很低,可生化性很差,难以去除。而如何针对印染废水设置有效、稳定的废水处理装置及其工艺,使其出水COD含量能够大幅度降低,是现有技术尚未解决的难题。

发明内容

本发明解决的技术问题是现有技术中由于处理难降解有机废水的工艺组合应用于印染废水时,其处理效率仍旧较低的问题,进而提供一种能够大幅度降低出水COD的印染废水处理装置及其工艺。

本发明所述的利用活性焦处理印染废水的系统及其工艺的技术方案为:

一种利用活性焦处理印染废水的系统,包括:

依次连接设置的水解酸化装置、活性污泥池、沉淀池和生物滤池,所述印染废水由所述水解酸化装置进入,处理后的出水从所述生物滤池流出,所述沉淀池与所述活性污泥池之间设置有回流管道;

所述水解酸化装置上设置有活性焦加料口,在所述水解酸化装置内添加有活性焦,从所述水解酸化装置出来的含有活性焦的出水再进入所述活性污泥池。

所述水解酸化装置内活性焦的粒径为0.1~1.0mm。

所述生物滤池中的滤料采用粒径为1.0~8.0mm的活性焦。

在所述沉淀池和所述生物滤池之间还设置有中间水池。

在所述水解酸化装置前,与所述水解酸化装置连接设置有初沉池。

基于所述的处理系统的处理工艺,包括:

(1)将印染废水送入所述水解酸化装置,所述水解酸化装置内废水中的活性焦浓度为0.01-50g/L;

(2)从所述水解酸化装置出来的含有活性焦的出水进入所述活性污泥池进行处理;

(3)所述活性污泥池的出水进入所述沉淀池进行沉淀,所述沉淀池中沉淀污泥的10~90wt%通过回流管道回流至所述活性污泥池;

(4)所述沉淀池中的澄清液再进入所述生物滤池进行处理,经所述生物滤池处理后即得到处理后的出水。

所述水解酸化装置的水力停留时间为4h~36h,温度为10-35℃;

所述活性污泥池的水力停留时间为3h~120h,溶解氧浓度为1~5mg/L。

所述生物滤池中的滤料采用粒径为1.0~8.0mm的活性焦,滤料层高度为1.0~5.0m,所述生物滤池的水力停留时间为1h~18h。

在所述步骤(1)中,向所述印染废水中添加混凝剂,将所述废水送入初沉池进行沉淀后,再将所述初沉池的澄清液送入所述水解酸化装置。

在所述步骤(3)中,所述活性污泥池的出水进入所述沉淀池之前,先向所述出水中添加混凝剂。

从所述沉淀池出来的出水先进入中间水池,再由所述中间水池送入所述生物滤池。

本发明所述的处理工艺,步骤(1)将印染废水送入所述水解酸化装置,所述水解酸化装置中添加的活性焦浓度为0.01-50g/L,本发明还限定所述水解酸化装置的水力停留时间为4h~36h;本申请通过设置所述水解酸化装置的水力停留时间和温度为适宜的范围,有效提高了装置的水解酸化效率。所述水解酸化装置将废水中的大分子有机物分解为小分子有机物,有效提高了废水的可生化性,本发明通过添加活性焦,所述活性焦具有发达的中孔结构,能够有效吸附废水中的大分子有机物,从而使得废水可以同时受到水解酸化装置中污泥的菌胶团和活性焦的双重吸附作用,延长难降解大分子物质在水解酸化装置中的停留时间。

步骤(2)从所述水解酸化装置出来的含有活性焦的出水进入所述活性污泥池,所述活性污泥池是在曝气环境下氧化分解水解酸化反应后的产物,从而降低有机物的含量和氨氮浓度。为增强处理效果,水解酸化装置流出的混合液携带未饱和的活性焦粉末进入活性污泥池内继续发挥吸附和降解作用,有效延长大分子污染物的实际停留时间,提高了活性污泥池内的污泥浓度和有机物的去除效率。本发明通过限定所述活性污泥池的水力停留时间为3h~120h,溶解氧浓度为1~5mg/L;从而有效保证了所述活性污泥池中微生物的处理效率。

所述步骤(3)所述活性污泥池的出水进入所述沉淀池进行沉淀,所述沉淀池中沉淀污泥的10~90wt%通过所述回流管道回流至所述活性污泥池,所述回流污泥中的活性焦再次被送入所述活性污泥池,从而实现了活性焦的循环利用,减少了活性焦的投药成本;活性焦粉随排泥流失一部分。为了保证沉淀的效果,本发明还限定在所述活性污泥池的出水进入所述沉淀池之前,先向所述出水中添加混凝剂进行混凝沉淀。

所述步骤(4)沉淀池中的澄清液再进入所述生物滤池进行处理,经所述生物滤池处理后即得到处理后的出水。本申请通过所述生物滤池的深度处理,进一步去除色度以及SS、COD、BOD等物质。为了进一步强化生物滤池的处理效果,本发明在所述生物滤池中添加了活性焦,通过活性焦载体的吸附-生物降解-再吸附过程,从而有效提高了生物滤池的处理效率。

本发明所述的利用活性焦处理印染废水的系统,其优点在于:

(1)本发明所述的利用活性焦处理印染废水的系统,包括依次连接设置的水解酸化装置、活性污泥池、沉淀池和生物滤池,并在所述水解酸化装置内添加有活性焦;本发明在所述水解酸化装置中添加活性焦,活性焦在水解酸化装置中与污水充分混合后,提高了污水在中难降解大分子物质在水解酸化装置中的停留时间,提高了水解酸化的效率,从所述水解酸化装置出来的含有活性焦的废水再进入所述活性污泥池,继续发挥吸附和降解作用,提高了活性污泥池内的污泥浓度和有机物的去除效率。本发明中的印染废水处理系统,通过在所述水解酸化装置中添加活性焦,使得有机物在水解酸化装置和活性污泥池中的停留时间均大幅度增加,进而显著提高了印染废水中芳香族大分子有机物的降解效率。

现有技术中的水解酸化装置中使用的填料是悬挂设置在水解酸化装置内的,所述填料固定设置在水解酸化装置内的支撑体上,避免了随水流失。现有技术中之所以不在水解酸化装置中添加活性焦,是因为活性焦呈颗粒状态,不可避免地会有一部分随水流失,而本发明通过设置上述系统,使得流失的活性焦进入后续的活性污泥池,继续发挥了吸附和降解的作用。

(2)本发明所述的利用活性焦处理印染废水的系统,限定所述水解酸化装置中活性焦的粒径为0.1~1.0mm,这样设置的优点在于这一粒径范围的活性焦能够保证较大的比表面积,对芳香族大分子有机物的吸附效果好,有利于COD的去除;并且这一粒径范围的活性焦便于制成浆液进行投加,同时在水中可以形成悬浮态,能够充分接触和吸附水中污染物质。

(3)本发明所述的利用活性焦处理印染废水的系统,还限定所述生物滤池中添加的活性焦粒径为1.0~8.0mm,这样设置的优点在于形成的固定床中活性焦滤料的间隙适中,便于布水布气,提高反应效率,同时滤料不会因反洗等操作而流失。

(4)本发明所述的利用活性焦处理印染废水的系统,还限定在所述水解酸化装置前,与所述水解酸化装置连接设置有初沉池,通过所述初沉池对所述印染废水进行预处理,能够有效去除废水中的部分COD,从而减轻后续处理工艺的负荷。通过本发明所述的初沉池进行混凝沉淀后,废水中的COD含量大约能降低30%。