申请日2012.12.25

公开(公告)日2013.04.17

IPC分类号C02F11/02

摘要

本发明公开了一种强化污泥消化并同步脱氮除磷的方法,以城市污水厂产生的初沉污泥和剩余污泥的混合泥为处理对象,通过厌氧/缺氧/短时好氧等技术手段强化污泥的消化过程,达到快速降低有机质含量、快速稳定污泥并消除病原菌的目的,且同步脱除污泥消化液中的氨氮和磷等营养元素,不给后续处理造成负担。该工艺适用于中小型污水处理厂污泥的就地处理,和对污泥处理水平要求较高的单元,具有设备体积小、处理效率高、消化液水质好等优点。

权利要求书

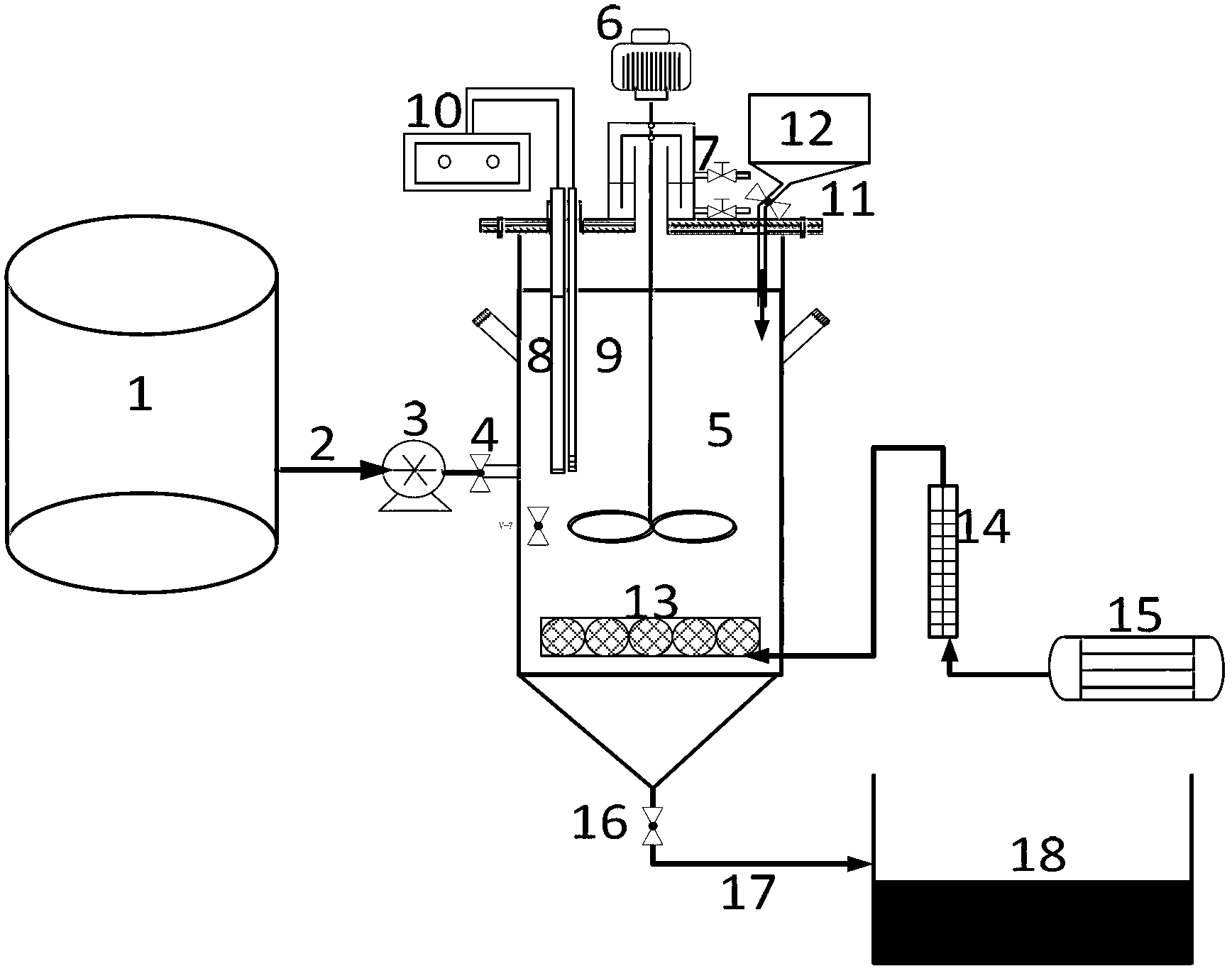

1.强化污泥消化并同步脱氮除磷的方法,用到的装置包括贮泥罐(1)、进 泥管(2)、进泥泵(3)、进泥阀(4)、反应器(5)、搅拌器(6)、液封装置 (7)、加热棒(8)、温度探头(9)、温控箱(10)、加药阀(11)、加药箱( 12)、曝气头(13)、流量计(14)、空气压缩机(15)、排泥阀(16)、排泥 管(17)、排泥箱(18);反应器(5)中部设置进泥阀(4),进泥阀(4)通过 进泥管(2)和进泥泵(3)与贮泥罐(1)相连,反应器(5)底部设排泥阀(1 6),通过排泥管(17)与排泥箱(18)相连接;反应器(5)顶部安装搅拌器 (6),搅拌桨伸入反应器内;反应器(5)顶盖中心设置液封装置(7);加 药箱(12)连接在反应器(5)的上部,加药管伸入反应器(5)内部;反应器 (5)内部的加热棒(8)和温度探头(9)与外部温控箱(10)相连;曝气头( 13)设置在反应器(5)底部,并通过管道连接流量计(14)和空气压缩机 (15);

其特征在于,,方法具体步骤如下:

Ⅰ进泥 将初沉污泥与剩余污泥混合后置于贮泥罐(1),初沉泥/剩余 污泥干重之比为0~2;开启进泥阀(4),贮泥罐(1)中的混合泥通过进泥 管(2)从贮泥罐(1)进入反应器(5),控制进泥体积为反应器(5)有效容 积的20%-50%;

Ⅱ厌氧消化 在液封装置(7)中注水,开启搅拌器(6),保持反应器(5 )的密闭状态,污泥厌氧消化3-5小时;

Ⅲ缺氧消化 厌氧消化时间达到后,开启加药阀(11),向反应器(5)中 加入工业用亚硝酸钠;控制所投加的NO2—N浓度与污泥浓度MLSS之比为 1:20-1:30;缺氧消化时间设定为8-12小时;

Ⅳ短时好氧消化 缺氧消化时间达到后,将液封装置(7)中的水排空, 开启空气压缩机(15),向反应器(5)中提供空气,控制溶解氧浓度DO0 .4-0.5mg/L;好氧消化时间为3-5小时;

Ⅴ排泥 开启排泥阀(16);污泥 通过排泥管(17)进入排泥箱(18);控 制排泥体积为反应器(5)有效容积的20%-50%。

说明书

强化污泥消化并同步脱氮除磷的方法

技术领域

本发明涉及污泥处理技术,以城市污水厂产生的初沉污泥和剩余污泥 的混合泥为处理对象,通过技术手段强化污泥的消化过程,并同步脱 除污泥消化液中的氨氮和磷等营养元素。该工艺适用于中小型污水处 理厂污泥的就地处理,和对污泥处理水平要求较高的单元。

背景技术

活性污泥法是目前世界上应用最普遍的污水生物处理技术,具有运行 管理方便、适合处理大规模的污水水量、出水水质好且处理费用低等 特点。但活性污泥法的最大弊端在于产生大量剩余污泥,其处理与处 置成为各污水处理厂的难题。另外,由于初沉池的作用,原水中约40 %-60%的悬浮物在初沉池中沉积下来,形成初沉污泥。初沉污泥产量大 ,无机成分比重高且含有大量病原菌、寄生虫等,往往伴有腐臭气味 ,其处理也有相当难度。

随着城市污水厂处理水平的提高,污泥的处理由简单的沉降逐渐发展 为污泥浓缩、消化、脱水、堆肥等方法。污泥消化是其中的关键步骤 ,能够减少污泥中的有机化合物,对污泥的减量化和稳定化起到关键 作用。目前我国应用较普遍的方法是将浓缩后的初沉污泥和剩余污泥 混合通入污泥消化池进行厌氧消化。污泥的厌氧消化分为水解、酸化 、产氢产乙酸、产甲烷等步骤,其中污泥水解是整个厌氧消化过程的 限速步骤,决定了厌氧消化的效率。由于水解过程的限制,传统的厌 氧消化工艺往往存在停留时间长、消化速率慢、处理效率低等缺陷。 为了克服这些缺陷,新型污泥消化工艺被不短开发,如利用各种前置 处理(如碱处理、超声波处理、超低温破碎)和生物技术(如臭氧处 理、酶催化技术)来改善污泥的厌氧消化性能;或探索好氧消化等方 式来提高消化效率。但这些新型污泥消化工艺普遍具有设备投入高、 运行费用高的缺点,难以普及利用。

另一方面,传统的污泥消化过程会释放大量的氨氮、磷酸盐等营 养素进入到污泥消化液。污泥消化液一般回流到污水处理厂前端与进 水混合再次进入生物池进行处理。由于污泥消化液的高氮、高磷、低 碳特征,其进行生物脱氮除磷所需要的C/N比严重不足,回流到主体工 艺更加剧了城市污水的碳源缺乏,影响整体处理效果。因此,开发一 种新型的污泥消化工艺,使得既能提高污泥消化池的消化效率、缩短 消化池的停留时间、增强污泥减量和稳定效果,又能同步减少污泥消 化中的氮、磷等营养元素,不给后续处理增加负担,符合污泥处理与 处置发展趋势的需求。

强化污泥消化并同步脱氮除磷的方法,可以规避传统消化的缺陷,具 有如下优点:1)污泥投配率大,污泥在消化池中停留时间短,消化效 率高,运行管理简便;2)相比传统污泥消化,消化过程氨氮和磷酸盐 的释放量小;3)设置缺氧、好氧阶段,污泥消化中释放的氨氮和磷酸 盐能够就地去除;4)设备体积小,适合中小型水厂和农村废水处理中 污泥的就地处理,可推广性强。

发明内容

针对现有技术的不足,本发明改造传统污泥消化工艺,在污泥消化过 程中提供间歇厌氧、缺氧、好氧过程,强化污泥减量和稳定,并同步 实现污泥消化液的脱氮除磷。

本发明通过以下技术方案来实现:

强化污泥消化并同步脱氮除磷的方法,其特征在于强化污泥消化过程 中的有机质减量化、稳定化,并同步脱除污泥消化过程中产生的氮、 磷等营养元素,且起到破坏病原体的作用。所述方法用到的装置包括 贮泥罐、进泥管、进泥泵、进泥阀、反应器、搅拌器、液封装置、加 热棒、温度探头、温控箱、加药阀、加药箱、曝气头、流量计、空气 压缩机、排泥阀、排泥管、排泥箱。反应器中部设置进泥阀,进泥阀 通过进泥管和进泥泵与贮泥罐相连,反应器底部设排泥阀,通过排泥 管与排泥箱相连接。反应器顶部安装搅拌器,搅拌桨伸入反应器内; 反应器顶盖中心设置液封装置。加药箱连接在反应器的上部,加药管伸 入反应器内部。反应器内部的加热棒和温度探头与外部温控箱相 连。曝气头设置在反应器底部,并通过管道连接流量计和空气压缩机 。

实际运行中,污泥依序经过厌氧/缺氧/好氧消化步骤。强化污泥消化 并同步脱氮除磷的方法具体步骤如下:

Ⅰ进泥将初沉污泥与剩余污泥混合后置于贮泥罐,初沉泥/剩余泥干重 之比为0~2。开启进泥阀,贮泥罐中的混合泥通过进泥管从贮泥罐进入 反应器,控制进泥体积为反应器有效容积的20%-50%。

Ⅱ厌氧消化 在液封装置中注水,开启搅拌器,保持反应器的密闭状 态,污泥厌氧消化3-5小时。

Ⅲ缺氧消化 厌氧消化时间达到后,开启加药阀,向反应器中加入工 业用亚硝酸钠。控制所投加的NO2—N浓度与污泥浓度MLSS之比为1:20- 1:30。缺氧消化时间设定为8-12小时。

Ⅳ短时好氧消化 缺氧消化时间达到后,将液封装置中的水排空,开 启空气压缩机,向反应器中提供空气,控制溶解氧浓度DO0.4-0.5mg/ L。好氧消化时间为3-5小时。

Ⅴ排泥 开启排泥阀。污泥通过排泥管进入排泥箱。控制排泥体积为 反应器有效容积的20%-50%。

与传统的污泥消化工艺相比,该发明具有如下优点:

1)投加亚硝酸钠为污泥消化提供缺氧环境,加速了大分子有机物的溶 解和释放,且反硝化作用的发生为系统提供碱度,使得pH值升高,有 效提高消化效率。

2)相比传统污泥消化,缺氧过程抑制了氨氮和磷酸盐的释放量;后续 好氧阶段进一步去除消化液中残余的氨氮和磷酸盐等,提升消化液水 质,后续处理负担小。

3) 相比于传统污泥消化(污泥投配率4%~10%,污泥停留时间长达10 ~25天),强化污泥消化同步脱氮除磷方法污泥投配率大,污泥在消化 池中停留时间短,消化效率高;设备体积小,可操作性强,适合中小 型水厂和农村废水处理中污泥的就地处理,可推广性强。