申请日2012.12.25

公开(公告)日2013.04.03

IPC分类号C02F1/40; C02F9/02

摘要

本发明涉及一种分离含有机硅氧烷的污水的工艺,它包括初级除油区、强化除油区和集水区三个功能区,初级除油区采用塑料阶梯填料除油,强化除油区采用多级塑料阶梯填料和玻璃珠隔油,集水区采用石英砂进一步除油。本发明去油效果好,经处理后的水可完成除油的目的,且污水中悬浮物小于20毫克/升,COD小于200毫克/升,可直接排放。

权利要求书

1.一种含有机硅氧烷的污水的除油分离装置,其特征在于:包括初级除油区、强化除油区和集水区三个功能区。

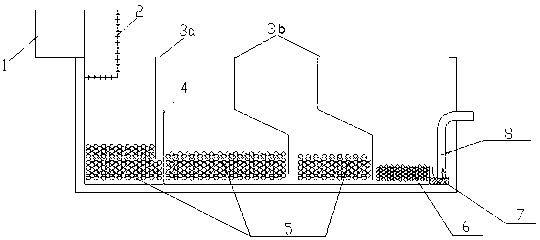

2.根据权利要求1所述的一种含有机硅氧烷的污水的除油分离装置,其特征在于:给水槽(1)设于初级除油区外壁一侧,初级除油区设有进水防冲板(2)、初级除油区隔油板(3a)、液位板(4),内置塑料阶梯环填料(5),进水防冲板(2)设于初级除油区上方内壁,初级除油区隔油板(3a)插入塑料阶梯环填料(5)平面下;强化除油区由2-4级塑料阶梯环填料(5)除油和2-3级玻璃珠(6)除油组成,级间设有3-6个强化除油区隔油板(3b),强化除油区隔油板(3b)插入塑料阶梯环填料(5)和玻璃珠(6)平面下,强化除油区水面表面积为初级除油区水面表面积的4-8倍;集水区内置石英砂(7),设有水出口管(8),且水出口管(8)插入石英砂(7)平面下。

3.根据权利要求1所述的一种含有机硅氧烷的污水的除油分离装置,其特征在于:玻璃珠(6)层厚300-400mm,上半层玻璃珠(6)直径8-10mm,下半层玻璃珠(6)直径4-5mm;石英砂(7)层厚200-500mm,直径4-10mm。

4.一种含有机硅氧烷的污水的除油分离工艺,其特征在于:具体步骤为:

初级除油区:污水从给水槽(1)通过进水防冲板(2)的小孔进入初级除油区,经过塑料阶梯环填料(5)分离,块状和粘结性油层因初级除油区隔油板(3a)的隔挡,留在初级除油区,下层水层和未完全分离的油类通过液位板(4)溢流至强化除油区;

强化除油区:下层水层和未完全分离的油类依次经过塑料阶梯环填料(5)除油和玻璃珠(6)除油分离过滤,级间设有强化除油区隔油板(3b)防止油层进入下级工序;

集水区:液面静压排放分离后的水。

5.根据权利要求3所述的一种含有机硅氧烷的污水的除油分离工艺,其特征在于:静态污水的流速为0.05-0.5m/s。

6.根据权利要求3所述的一种含有机硅氧烷的污水 的除油分离工艺,其特征在于:具体步骤为:

初级除油区:污水以0.072 m/s的流速,从给水槽(1),通过进水防冲板(2)的小孔进入初级除油区,经过塑料阶梯环填料(5)分离,块状和粘结性油层因初级除油区隔油板(3a)的隔挡,留在初级除油区,下层水层和未完全分离的油类通过液位板(4)溢流至强化除油区;

强化除油区:下水层和未完全分离的油类依次经过三级塑料阶梯环填料(5)除油和两级玻璃珠(6)除油分离过滤,级间设有4个强化除油区隔油板(3b)防止油层进入下级工序;玻璃珠(6)厚度335mm,上半层玻璃珠(6)直径9mm,下半层玻璃珠(6)直径4.6mm;

集水区:石英砂(7)层厚345mm,直径6mm,液面静压排放分离后的水。

说明书

一种含有机硅氧烷的污水的除油分离装置及其工艺

技术领域

本发明涉及一种污水除油分离装置及其工艺,尤其是一种含有机硅氧烷的污水的除油分离装置及其工艺。

背景技术

有机硅氧烷具有许多独特的优越性能,它能耐高温、耐低温、防水防潮、对化学药品性能稳定,它的应用已深入各个工业领域,在国民经济中和国防上起到重要的作用。但是有机硅氧烷具有不可生化性,含有机硅氧烷的污水COD(COD,是指水体中能被氧化的物质进行化学氧化时消耗氧的量,一般以每升水消耗氧的毫克数来表示,是水质监测的基本综合指标)值很高,且难以处理,含有机硅氧烷的污水的处理问题成为有机硅行业发展的重要制约因素;在有机硅生产工序各环节产生的污水中均会含有有机硅氧烷,因为此类污水排放规律性不强,排放量大,不仅造成原材料的极大浪费,处理不当还会给环境带来严重的污染。目前关于该类废水处理的研究较少,一般采取简单静止分层处理,处理工艺效果差,达不到COD小于200mg/L的初步处理效果,开发新型污水除油分离工艺势在必行。

发明内容

本发明的目的在于提供一种含有机硅氧烷的污水的除油分离装置及其工艺,其工艺简单易操作,去油效果好,处理后的污水COD值低,可达排放标准。

本发明通过下述技术方案实现:

一种含有机硅氧烷的污水的除油分离装置,包括初级除油区、强化除油区和集水区三个功能区;给水槽设于初级除油区外壁一侧,初级除油区设有进水防冲板、初级除油区隔油板、液位板,内置塑料阶梯环填料,进水防冲板设于初级除油区上方内壁,初级除油区隔油板插入塑料阶梯环填料平面下;强化除油区由2-4级塑料阶梯环填料除油和2-3级玻璃珠除油组成,级间设有3-6个强化除油区隔油板,强化除油区隔油板插入塑料阶梯环填料和玻璃珠平面下,强化除油区水面表面积为初级除油区水面表面积的4-8倍;集水区内置石英砂,设有水出口管,且水出口管插入石英砂平面下。

其中,玻璃珠层厚300-400mm,玻璃珠上半层直径8-10mm,下半层直径4-5mm;石英砂厚200-500mm,直径4-10mm;

一种含有机硅氧烷的污水的除油分离工艺,其具体步骤为:

初级除油区:含有机硅氧烷的污水以0.05-0.5m/s的流速,从给水槽通过进水防冲板的小孔进入初级除油区,经过塑料阶梯环填料分离,块状和粘结性油层因初级除油区隔油板的隔挡留在初级除油区,下层水层和未完全分离的油类通过液位板溢流至强化除油区;

强化除油区:下层水层和未完全分离的油类依次经过塑料阶梯环填料除油和玻璃珠除油分离过滤,级间设有强化除油区隔油板防止油层进入下级工序;

集水区:液面静压排放分离后的水。

其中,初级除油区的主要功能是:收集含有机硅氧烷油层污水并进行初步隔油,防止结块和粘连的漂浮物带入强化隔油区,加大除油负荷,降低除油效率;在初级除油区的池底部加充塑料阶梯环填料;进水口处设置孔状防冲板,减小水流的冲击。

强化除油区的主要功能是:根据污水中COD的大小及实际除油效果,设置多级隔油区;在多级隔油区的前端,2-4级强化除油区与初级除油区一样采用塑料阶梯填料除油方式,同时要求强化除油区水面表面积为初级除油区水面表面积的4-8倍,以利于约90%的油得以聚集和析出分离。强化除油区的后端采用箱柜玻璃珠除油方式,箱柜玻璃珠除油方式2-3级,经箱柜玻璃珠除油后,不少到98%的有机硅氧烷油层能够被分离去除。在初级除油区和强化隔油区设置隔油板和液位板,隔油板防止油层进入下级隔油区,液位板控制初级除油区液位。在强化隔油区各级之间相应要设置隔油板。出水口管高度要低于液位板高度。

集水区的主要功能是:内置石英砂除油过滤,出水管插入石英砂平面下,液面静压排放分离后的水。经集水区置石英砂除油后,污水中悬浮物为10-20毫克/升,清澈透明,COD为100-200,在进水COD较低的情况下,COD指标能够达30-100mg/L,满足直接排放的要求。

为最大限度确保除油效果设计,静态污水的流速为0.05-0.5m/s。

本发明的优点在于:可减少污水中的有机硅氧烷含量;减少回收水夹带油;最大限度地减少油在水中夹带酸;降低COD值,含有机硅氧烷,且COD在2000-8000mg/L的污水经三个功能区处理后,COD能达到小于200mg/L的指标。