申请日2012.12.26

公开(公告)日2013.04.17

IPC分类号C02F9/14; C02F11/12; C02F1/44; C02F3/28; C01C1/242

摘要

本发明公开了一种生物质填埋过程中渗滤液利用设备及方法,本发明原理是根据渗滤液PH值,在碱性环境下渗滤液中NH4+转化成游离态NH3,经氨氮吹脱塔去除游离氨氮后,在酸性环境中经微生物发酵,产生大时的沼气溢出,再经曝气氧化,反渗透过滤达标后排出。通过该工艺将游离氨氮最终变成了硫酸铵,沼气提纯成高浓度压缩甲烷气体。经本发明处理后,渗滤液中的氨、甲烷得到充分利用,渗滤液得到达标处理,对水体不会产生污染,本发明清洁高效、经济简单,应用前景广阔。

权利要求书

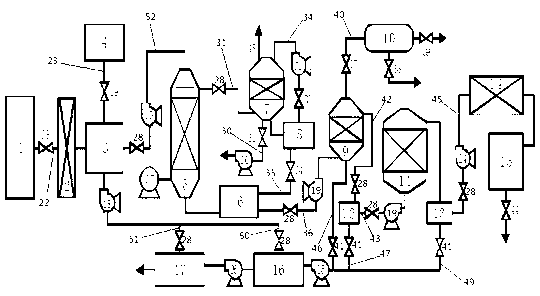

1.一种生物质填埋过程中渗滤液利用设备,其特征在于,所述设备包括渗滤液池(1);所述渗滤液池(1)通过A管道(22)与机械格栅(2)连通;所述机械格栅(2)与均和池(3)连通;所述均和池(3)顶部通过B管道(23)与石灰乳槽(4)连通,均和池(3)通过C管道(52)与氨氮吹脱塔(5)顶部连通;所述氨氮吹脱塔(5)底部设有风机(27),氨氮吹脱塔(5)底部与酸化池(6)连通,氨氮吹脱塔(5)上部通过D管道(31)与氨气回收塔(7)底部连通;所述氨气回收塔(7)顶部设有排气管(48),氨气回收塔(7)底部设有硫酸铵回收管(30),氨气回收塔(7)底部与硫酸槽(8)连通;所述硫酸槽(8)通过E管道(34)与氨气回收塔(7)顶部连通;所述硫酸槽(8)通过F管道(35)与酸化池(6)连通;

所述酸化池(6)通过G管道(36)与厌氧反应池(9)底部连通;所述厌氧反应池(9)顶部通过H管道(40)与甲烷回收塔(10)连通;所述甲烷回收塔(10)上设有甲烷输出口和废气排放口;

所述厌氧反应池(9)上部通过I管道(42)与中沉池(12)连通;所述中沉池(12)通过J管道(43)与生物接触氧化塔(11)底部连通;所述生物接触氧化塔(11)上部与二沉池(13)连通;所述二沉池(13)通过K管道(45)与反渗透膜装置(14)连通;所述反渗透膜装置(14)与成品水箱(15)连通;

所述厌氧反应池(9)底部、中沉池(12)底部和二沉池(13)底部分别通过L管道(46)、M管道(47)和N管道(49)与A污泥泵(25)连通,A污泥泵(25)与污泥浓缩池(16)连通,污泥浓缩池(16)与脱水机(17)连通,所述污泥浓缩池(16)与脱水机(17)连通的管道上设有B污泥泵(26);

所述污泥浓缩池(16)和脱水机(17)分别通过O管道(50)和P管道(51)与B渗滤液泵(18)连通,所述B渗滤液泵(18)与均和池(3)底部连通;

所述A、C、D、G、I、J、K、O和P管道上设有渗滤液控制阀(28);所述C、G和J管道上设有A渗滤液泵(19);所述L、M和N管道上设有污泥控制阀(41);所述硫酸铵回收管(30)上设有硫酸铵回收阀(32)和硫酸铵回收泵;所述B管道(23)上设有石灰乳液控制阀(29);所述E和F管道上设有硫酸溶液控制阀(33);所述E管道(34)上设有硫酸溶液泵(21);所述K管道(45)上设有高压泵(24);所述H管道(40)上设有气体控制阀(37)。

2.如权利要求1所述的设备,其特征在于,所述甲烷回收塔(10)甲烷输出口处设有甲烷控制阀(39),甲烷回收塔(10)废气排放口处设有废气排放阀(38)。

3.如权利要求1所述的设备,其特征在于,所述成品水箱(15)底部设有排水阀(44)。

4.如权利要求1所述的设备,其特征在于,所述污泥浓缩池(16)为直径5~20米的圆池,污泥浓缩池(16)内设有搅拌机。

5.一种基于权利要求1至4任一项所述设备的生物质填埋过程中渗滤液利用方法,包括如下步骤:

(1)收集生物质填埋过程中的渗滤液至渗滤液池;

(2)将步骤(1)收集的渗滤液经机械格栅和均和池后送入氨氮吹脱塔脱氮,将脱氮产生的氨气经氨气回收塔回收;其中,当渗滤液经过均和池时,通过石灰乳槽中的石灰乳液调节均和池内的PH值;

(3)将脱氮后的渗滤液经酸化池酸化、厌氧反应器发酵降解,将发酵降解产生的甲烷经甲烷回收塔除杂后贮存;将发酵降解形成的污泥送入污泥浓缩池浓缩;

(4)将发酵降解后的澄清液经中沉池澄清后送入生物接触氧化塔内氧化,再经二沉池澄清后送入反渗透膜装置过滤,过滤后的清水排放至成品水箱;将中沉池和二沉池中的污泥送入污泥浓缩池浓缩;

(5)将污泥 浓缩池中的浓缩固体颗粒经脱水机脱水生成泥饼,将泥饼与新的生物质重新填埋,脱出的污水重新回流至均和池中。

6.如权利要求5所述的方法,其特征在于,所述步骤(1)是在填埋生物质时按间距10~15m设置横向渗滤液收集槽,按间距15~20m设置与横向渗滤液收集槽连接的竖向渗滤液收集井;生物质在腐烂分解过程产生的液体,通过横向渗滤液收集槽和竖向渗滤液收集井,汇集到渗滤液池中。

7.如权利要求5所述的方法,其特征在于,所述步骤(2)是渗滤液池内的渗滤液流经机械格栅,去除大颗粒杂物后流入均和池;在石灰乳液控制阀自动控制下,石灰乳槽中的石灰乳液流入均和池,调节均和池中的PH为10.5~11;用C管道上的渗滤液泵将均和池中的渗滤液泵至氨氮吹脱塔顶部并从氨氮吹脱塔顶部向下喷淋,从而脱氮;用风机将脱氮产生的氨气从氨气回收塔底部送入氨气回收塔;用硫酸溶液泵将硫酸槽中的硫酸送入氨气回收塔,使硫酸与氨气发生反应从而回收氨气;脱氨后的洁净空气从氨气回收塔上端排气管排出。

8.如权利要求5所述的方法,其特征在于,所述步骤(3)是将脱氮后的渗滤液送入酸化池中酸化;硫酸槽中的硫酸通过硫酸溶液控制阀进入酸化池中调节PH为6~7,使渗滤液中的有机物转化为挥发性脂肪酸;用G管道上的渗滤液泵将酸化后的渗滤液从厌氧反应器底部送入厌氧反应器进行发酵降解;将发酵降解产生的甲烷送入甲烷回收塔中经活性炭除杂后压缩贮存于甲烷贮存罐中;用污泥泵将发酵降解形成的污泥送入污泥浓缩池中浓缩。

9.如权利要求5所述的方法,其特征在于,所述步骤(4)是将发酵降解后的澄清液送入中沉池澄清,用J管道上的渗滤液泵将中沉池中的澄清液泵入生物接触氧化塔内氧化,使污水进一步净化;将氧化后的澄清液送入二沉池中澄清;用高压泵将二沉池中的澄清液送入反渗透膜装置过滤,将过滤得到的清水排至成品水箱;将中沉池和二沉池中的污泥送入污泥浓缩池浓缩。

说明书

一种生物质填埋过程中渗滤液利用设备及方法

技术领域

本发明属于生物质填埋液体利用技术领域,具体涉及一种生物质填埋过程中渗滤液利用设备及方法。

背景技术

生物质填埋后在微生物的作用下,在填埋场形成渗滤液。渗滤液的成分种类繁多,水质复杂;污染物浓度高和变化范围大;水质水量变化大;氨氮含量高。渗滤液一方面通过填埋场地向下渗透,随着时间延长,当填埋场底下的土壤对大部分有机污染物吸附达到饱和时,污染物会沿着地下水流向作扇形扩散,造成了对地下水的污染。另一方面经垃圾填埋场导流管引流出来的渗滤液,如果不经过处理直接用于农田灌溉或排入江河湖泊。随渗滤液进入河流或农田的各种有机污染物、无机污染物,会使水生生物和农作物受到污染,并通过食物链和生态环境对人体健康产生危害。渗滤液中氨、氮和有机机物可提取出硫酸铵、甲烷等物质。硫酸铵是一种优良的氮肥,能使枝叶生长旺盛,提高果实品质和产量,增强作物对灾害的抵抗能力。能与食盐进行复分解反应制造氯化铵,与硫酸铝作用生成铵明矾,与硼酸等一起制造耐火材料。加入电镀液中能增加导电性。是食品酱色的催化剂,鲜酵母生产中培养酵母菌的氮源,酸性染料染色助染剂,皮革脱灰剂。也可用于啤酒酿造,化学试剂和蓄电池生产等。稀土开采以硫酸铵作原料,采用离子交换形式把矿土中的稀土元素交换出来。硫酸铵在生物学上的用途也很多,在蛋白纯化过程中能最大程度的保护蛋白活性。甲烷是很好的燃料,还可用作太阳能电池,非晶硅膜气相化学沉积的碳源,及医药化工合成的生产原料。生物质填埋就是将植物光合作吸收的二氧化碳填埋到地下,减少地球上二氧化碳的含量,但目前国内外还没有利用生物质填埋来降低温室效应的行动和利用生物质填埋过程中渗滤液的设备及方法。

发明内容

本发明旨在克服现有技术的不足,提供一种生物质填埋过程中渗滤液利用设备及方法,用该设备及方法处理生物质填埋过程中渗滤液产生的恶臭及对水体的污染,降低生物质填埋对环境的污染。

为了达到上述目的,本发明提供的技术方案为:

一种生物质填埋过程中渗滤液利用设备,包括渗滤液池;所述渗滤液池通过A管道与机械格栅连通;所述机械格栅与均和池连通;所述均和池顶部通过B管道与石灰乳槽连通,均和池通过C管道与氨氮吹脱塔顶部连通;所述氨氮吹脱塔底部设有风机,氨氮吹脱塔底部与酸化池连通,氨氮吹脱塔上部通过D管道与氨气回收塔底部连通;所述氨气回收塔顶部设有排气管,氨气回收塔底部设有硫酸铵回收管,氨气回收塔底部与硫酸槽连通;所述硫酸槽通过E管道与氨气回收塔顶部连通;所述硫酸槽通过F管道与酸化池连通;

所述酸化池通过G管道与厌氧反应池底部连通;所述厌氧反应池顶部通过H管道与甲烷回收塔连通;所述甲烷回收塔上设有甲烷输出口和废气排放口;

所述厌氧反应池上部通过I管道与中沉池连通;所述中沉池通过J管道与生物接触氧化塔底部连通;所述生物接触氧化塔上部与二沉池连通;所述二沉池通过K管道与反渗透膜装置连通;所述反渗透膜装置与成品水箱连通;

所述厌氧反应池底部、中沉池底部和二沉池底部分别通过L管道、M管道和N管道与A污泥泵连通,A污泥泵与污泥浓缩池连通,污泥浓缩池与脱水机连通,所述污泥浓缩池与脱水机连通的管道上设有B污泥泵;

所述污泥浓缩池和脱水机分别通过O管道和P管道与B渗滤液泵连通,所述B渗滤液泵与均和池底部连通;

所述A、C、D、G、I、J、K、O和P管道上设有渗滤液控制阀;所述C、G和J管道上设有A渗滤液泵;所述L、M和N管道上设有污泥控制阀;所述硫酸铵回收管上设有硫酸铵回收阀和硫酸铵回收泵;所述B管道上设有石灰乳液控制阀;所述E和F管道上设有硫酸溶液控制阀;所述E管道上设有硫酸溶液泵;所述K管道上设有高压泵;所述H管道上设有气体控制阀。

其中,所述甲烷回收塔甲烷输出口处设有甲烷控制阀,甲烷回收塔废气排放口处设有废气排放阀;所述成品水箱底部设有排水阀;所述污泥浓缩池为直径5~20米的圆池,污泥浓缩池内设有搅拌机。

其中,所述机械格栅、均和池、石灰乳槽、氨氮吹脱塔、酸化池、氨气回收塔、厌氧反应池、甲烷回收塔、中沉池、生物接触氧化塔、二沉池、反渗透膜装置、污泥浓缩池和脱水机均为现有市售的设备。

具体来说,机械格栅:如宜兴市海兴环保填料有限公司生产的HG系列、山东贝尔环保科技有限公司生产的GSG系列、江苏鹏锦环保设备有限公司、长沙化机械厂近十家单位生产的产品;均和池:用砖切、水池泥、玻璃池、金属池均可;石灰乳槽:用砖切、水池泥、玻璃池、金属池均可;氨氮吹脱塔:如南京亿之源公司、无锡鑫成龙环保设备有限公司、山东贝尔环保科技有限公司、长沙化机械厂近十家单位生产的产品;酸化池:用砖切、水池泥、玻璃池、金属池均可:氨气回收塔:如江苏迈克化工、无锡江南反应锅厂、珠海市三达水处理设备有限公司、长沙化机械厂近十家单位生产的产品;厌氧反应池:如山东本源环境科技有限公司IC、AE系统产品、济南纳川环保科技发展有限责任公司、长沙化机械厂近十家单位生产的产品;甲烷回收塔:如江苏迈克化工回收塔、无锡江南反应锅厂、长沙化机械厂近十家单位生产的产品;中沉池:用砖切、水池泥、玻璃池、金属池均可;生物接触氧化塔为现有市售;二沉池:用砖切、水池泥、玻璃池、金属池均可;反渗透膜装置:如北京水处理设备公司、北京安泰久盛公司、长沙特盾环保数十家单位生产的产品;污泥浓缩池:用砖切、水池泥、玻璃池、金属池均可:脱水机:如丽水市恒力离心机械设备有限公司、南通华泰环保工程设备有限公司南通旺佳环保工程设备有限公司、长沙化机械厂近十家单位生产的产品。

本发明还提供了一种基于上述设备的生物质填埋过程中渗滤液利用方法,包括如下步骤:

(1)收集生物质填埋过程中的渗滤液至渗滤液池;

(2)将步骤(1)收集的渗滤液经机械格栅和均和池后送入氨氮吹脱塔脱氮,将脱氮产生的氨气经氨气回收塔回收;其中,当渗滤液经过均和池时,通过石灰乳槽中的石灰乳液调节均和池内的PH值;

(3)将脱氮后的渗滤液经酸化池酸化、厌氧反应器发酵降解,将发酵降解产生的甲烷经甲烷回收塔除杂后贮存;将发酵降解形成的污泥送入污泥浓缩池浓缩;

(4)将发酵降解后的澄清液经中沉池澄清后送入生物接触氧化塔内氧化,再经二沉池澄清后送入反渗透膜装置过滤,过滤后的清水排放至成品水箱;将中沉池和二沉池中的污泥送入污泥浓缩池浓缩;

(5)将污泥浓缩池中的浓缩固体颗粒经脱水机脱水生成泥饼,将泥饼与新的生物质重新填埋,脱出的污水重新回流至均和池中。

七种,所述步骤(1)是在填埋生物质时按间距10~15m设置横向渗滤液收集槽,按间距15~20m设置与横向渗滤液收集槽连接的竖向渗滤液收集井;生物质在腐烂分解过程产生的液体,通过横向渗滤液收集槽和竖向渗滤液收集井,汇集到渗滤液池中。

所述步骤(2)是渗滤液池内的渗滤液流经机械格栅,去除大颗粒杂物后流入均和池(因为渗滤液池是一个露天的水泥池,所述大颗粒杂物是指泥沙、石子及树叶、水草等漂浮物);在石灰乳液控制阀自动控制下,石灰乳槽中的石灰乳液流入均和池,调节均和池中的PH为10.5~11;用C管道上的渗滤液泵将均和池中的渗滤液泵至氨氮吹脱塔顶部并从氨氮吹脱塔顶部向下喷淋,从而脱氮(氨氮在废水中主要以铵离子(NH4+)和游离氨(NH3)状态存在,其平衡关系如下所示: NH3+H2O—NH4+ +OH- 这个关系受pH值的影响,当pH值高时,平衡向左移动,游离氨的比例增大。常温时,当pH值为7左右时氨氮大多数以铵离子状态存在,而pH为11左右时,游离氨大致占98%,游离氨易于从水中逸出,如加以曝气的话,则可以促使氨从水中逸出);用风机将脱氮产生的氨气从氨气回收塔底部送入氨气回收塔;用硫酸溶液泵将硫酸槽中的硫酸(塔式法生产硫酸氨,通常采用浓度为75%~80%的硫酸;接触法生产硫酸氨,采用浓度为90%~95%的硫酸)送入氨气回收塔,使硫酸与氨气发生反应从而回收氨气;脱氨后的洁净空气从氨气回收塔上端排气管排出。

所述步骤(3)是将脱氮后的渗滤液送入酸化池中酸化(酸化是指脱氮后的渗滤液在酸化池中,加酸将PH值调节6~7,停留1~2小时后渗滤液就呈酸性);硫酸槽中的硫酸通过硫酸溶液控制阀进入酸化池中调节PH为6~7,使渗滤液中的有机物转化为挥发性脂肪酸;用G管道上的渗滤液泵将酸化后的渗滤液从厌氧反应器底部送入厌氧反应器进行发酵降解(发酵降解是指渗滤液在厌氧生物的作用,将渗滤液中的各种复杂有机物分子转化成甲烷、二氧化碳等物质的过程);将发酵降解产生的甲烷送入甲烷回收塔中经活性炭除杂后压缩贮存于甲烷贮存罐中;用污泥泵将发酵降解形成的污泥送入污泥浓缩池中浓缩。

所述步骤(4)是将发酵降解后的澄清液送入中沉池澄清,用J管道上的渗滤液泵将中沉池中的澄清液泵入生物接触氧化塔内氧化(生物接触氧化塔内氧化是指在生物接触氧化塔内设置一定密度的填料,此为常规手段,在氧气充足的条件下,微生物在埋料的表面形成生物膜,渗滤液浸没全部填料并与填料上的生物膜广泛接触,通过微生物的新陈代谢作用,将渗滤液中的有机物转化为新的物质),使污水进一步净化;将氧化后的澄清液送入二沉池中澄清;用高压泵将二沉池中的澄清液送入反渗透膜装置过滤,将过滤得到的清水排至成品水箱;将中沉池和二沉池中的污泥送入污泥浓缩池浓缩。

下面结合原理及优点对本发明作进一步说明:

本发明原理是根据渗滤液PH值,在碱性环境下渗滤液中NH4+转化成游离态NH3,经氨氮吹脱塔去除游离氨氮后,在酸性环境中经微生物发酵,产生大时的沼气溢出,再经曝气氧化,反渗透过滤达标后排出。通过该工艺将游离氨氮最终变成了硫酸铵,沼气提纯成高浓度压缩甲烷气体。

渗滤液池内的渗滤液自流通过机械格栅,本发明采用集拦污栅和清污机于一体,能连续清污的回转式机械格栅,以拦污栅为基础,通过绕栅回转链条将清污齿耙驱动,实现拦污及清污。每1.5~2.5米一道齿耙,齿耙线速度4~8米/分钟。齿耙插入栅条5~20cm,把附着在栅条上的污物带到清污机顶部,完成翻转卸污动作,保持过水断面清洁无污物。经过机械格栅去除大颗粒杂物后流入均和池,石灰乳液通过石灰乳液控制阀自控系统,自动调节均和池PH值,PH值适宜采用10.5~11。渗滤液泵将均和池中的渗滤液从氨氮吹脱塔顶部向下喷淋,在风机的作用下游离态NH3从氨氮吹脱塔中溢出。氨气从塔体下方进气口沿切向进入氨气回收塔,在风机的动力作用下,均匀上升到填料吸收段,在填料的表面氨气与液相中水、硫酸发生化学反应,生成NH3-OH、(NH4)2SO4,流向塔底,填料阻力在额定风量下不超过40毫米水柱。未完全吸收的氨气体继续上升进入喷淋段,吸收液从均布的喷嘴高速喷出,形成无数细小雾滴,与气体充分混合接触,继续发生化学反应,对氨气的吸收效率可达到85%~95%。在喷淋段及填料段两相接触的过程也是传热与传质的过程,温度控制在48~52℃,塔体的最上部是除雾段,经过处理后的洁净空气从氨气回收塔上端排气管排入大气。

经氨氮吹脱塔处理后的渗滤液进入酸化池中,通过硫酸溶液控制阀,自动调节PH值至6~7,使渗滤液中的有机物转化为挥发性脂肪酸。在渗滤液泵的作用下从厌氧反应器底部进入,自下而上通过厌氧反应器,大部分有机污染物在此间经过厌氧发酵降解为甲烷和二氧化碳,因水流和气泡的搅动,形成一个污泥悬浮层,甲烷从厌氧反应器顶部导出,污泥颗粒自动滑落沉降至厌氧反应器底部,经污泥泵进入污泥浓缩池,澄清液从厌氧反应器中上部流入中沉池。所述甲烷在甲烷回收塔中经吸活性炭除杂后,压缩贮存于甲烷贮存罐内。

中沉池内的澄清液在渗滤液泵的作用下,进入生物接触氧化塔内,在有氧的条件下,污水与填料表面的生物膜反复接触,使污水获得净化,脱落的生物膜随净化后的水一起流到二沉池。

二沉池内的澄清在高压泵的作用下,通过反渗透膜装置过滤后,原生物质填埋过程中产生的渗滤液成为清水,排放至成品水箱。

厌氧反应器、中沉池、二沉池中的污泥通过污泥泵,排入污泥浓缩池,浓缩池的构造类似沉淀池,内设搅拌机械作缓慢搅拌。污泥在浓缩池中的停留时间10~14小时。在浓缩池中固体颗粒借重力下降,水分从泥中挤出,浓缩污泥从池底排出,污泥水从池面堰口外溢或从池侧出水口流出,经渗滤液泵回收重新注入均和池。

所述污泥浓缩池中浓缩固体颗粒物经脱水机处理,脱水后的泥饼与新的生物质重新填埋,污水经渗滤液泵回收重新注入均和池。

总之,本发明采用“脱氮—高效厌氧—接触氧化”工艺,整个方法包括氨氮吹脱,酸吸收法产生硫酸铵,高效厌氧生物分解产生甲烷和好氧处理厌氧池出水三部分。生物质在填埋时设置主动式渗滤液收集装置,渗滤液池中的渗滤液自流通过机械格栅过滤后,经脱氮、除甲烷、曝气、氧化、沉淀、过滤,出水达标后排放,系统产生的污泥送入污泥浓缩池,经浓缩后用污泥脱水机压滤,泥饼再次回填,滤液则回均和池重新处理。

经本发明处理后,渗滤液中的氨、甲烷得到充分利用,渗滤液得到达标处理,对水体不会产生污染,本发明清洁高效、经济简单,应用前景广阔。