申请日2013.02.01

公开(公告)日2013.07.17

IPC分类号C01G3/10; C02F9/04

摘要

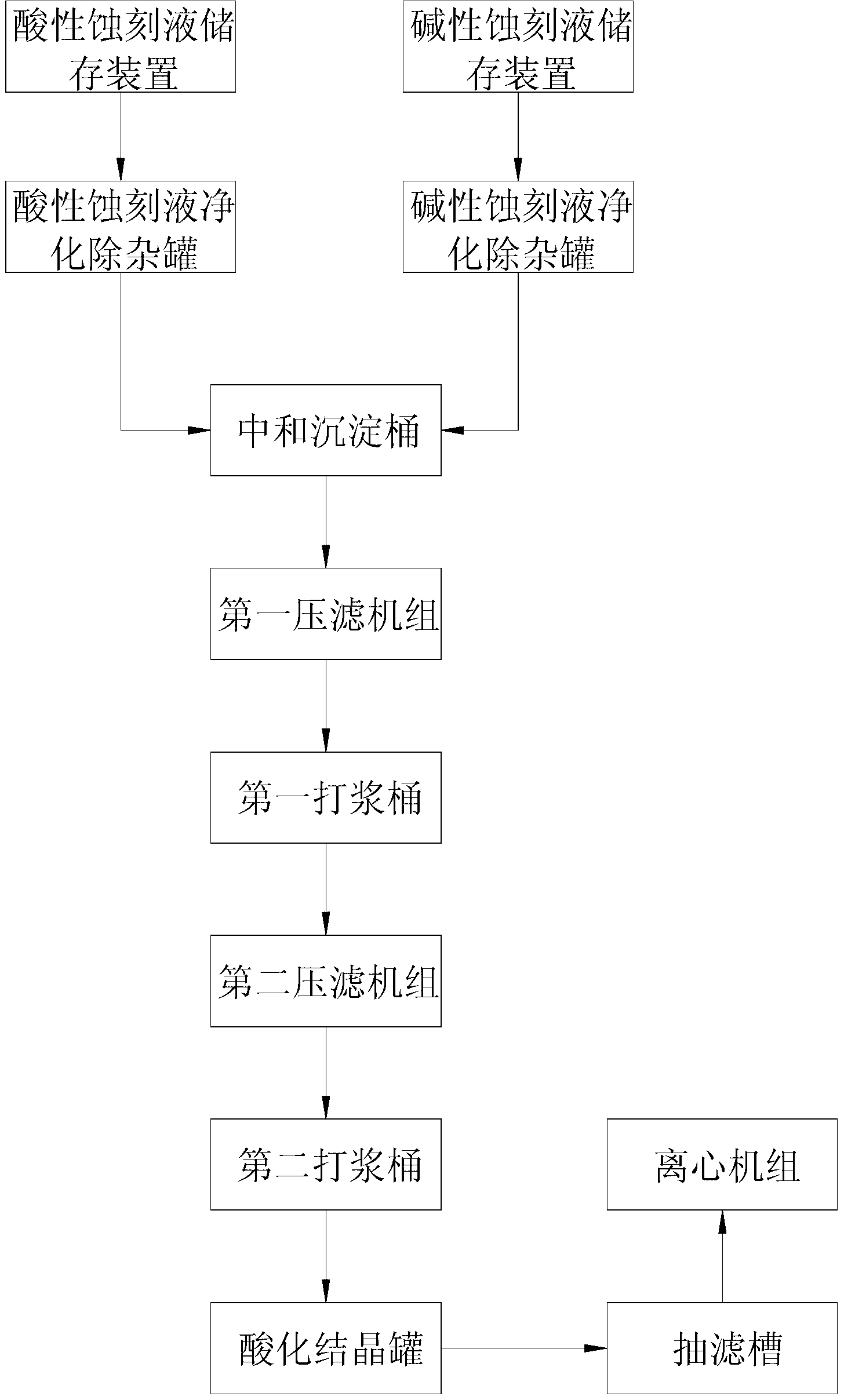

本实用新型涉及一种电路板蚀刻废水的硫酸铜合成装置,包括酸性蚀刻液储存装置、酸性蚀刻液净化除杂罐、碱性蚀刻液储存装置、碱性蚀刻液净化除杂罐、中和沉淀桶、第一压滤机组、第一打浆桶、第二压滤机组、第二打浆桶、酸化结晶罐、抽滤槽、离心机组;酸性蚀刻液储存装置与酸性蚀刻液净化除杂罐串连;碱性蚀刻液储存装置与碱性蚀刻液净化除杂罐串连;酸性蚀刻液净化除杂罐和碱性蚀刻液净化除杂罐分别与中和沉淀桶连接;中和沉淀桶、第一压滤机组、第一打浆桶、第二压滤机组、第二打浆桶、酸化结晶罐、抽滤槽和离心机组依次串连。本实用新型具所述的装置工艺流程简单、主要利用蚀刻废水本身的酸碱特性进行中和沉淀,有效降低废水中的铜离子回收成本。

权利要求书

1.一种电路板蚀刻废水的硫酸铜合成装置,其特征在于包括酸性蚀刻液 储存装置、酸性蚀刻液净化除杂罐、碱性蚀刻液储存装置、碱性蚀刻 液净化除杂罐、中和沉淀桶、第一压滤机组、第一打浆桶、第二压滤 机组、第二打浆桶、酸化结晶罐、抽滤槽、离心机组;酸性蚀刻液储 存装置与酸性蚀刻液净化除杂罐串连;碱性蚀刻液储存装置与碱性蚀 刻液净化除杂罐串连;酸性蚀刻液净化除杂罐和碱性蚀刻液净化除杂 罐分别与中和沉淀桶连接;中和沉淀桶、第一压滤机组、第一打浆桶 、第二压滤机组、第二打浆桶、酸化结晶罐、抽滤槽和离心机组依次 串连。

说明书

一种电路板蚀刻废水的硫酸铜合成装置

技术领域

本实用新型涉及一种废水回收装置,特别是一种电路板蚀刻废水的硫 酸铜合成装置。

背景技术

1) 蚀刻机理: Cu+CuCl2→Cu2Cl2

Cu2Cl2+4Cl-→2(CuCl3)2-

2) 影响蚀刻速率的因素:影响蚀刻速率的主要因素是溶液中Cl-、C u+、Cu2+的含量及蚀刻液的温度等。

a、Cl-含量的影响:溶液中氯离子浓度与蚀刻速率有着密切的关系, 当盐酸浓度升高时,蚀刻时间减少。在含有6N的HCl溶液中蚀刻时间至 少是在水溶液里的1/3,并且能够提高溶铜量。但是,盐酸浓度不可超 过6N,高于6N盐酸的挥发量大且对设备腐蚀,并且随着酸浓度的增加 ,氯化铜的溶解度迅速降低。

添加Cl-可以提高蚀刻速率的原因是:在氯化铜溶液中发生铜的蚀刻反 应时,生成的Cu2Cl2不易溶于水,则在铜的表面形成一层氯化亚铜膜 ,这种膜能够阻止反应的进一步进行。过量的Cl-能与Cu2Cl2络合形成 可溶性的络离子(CuCl3)2-,从铜表面上溶解下来,从而提高了蚀刻速 率。

b、Cu+含量的影响:根据蚀刻反应机理,随着铜的蚀刻就会形成一价 铜离子。较微量的Cu+就会显著的降低蚀刻速率。所以在蚀刻操作中要 保持Cu+的含量在一个低的范围内。

c、Cu2+含量的影响:溶液中的Cu2+含量对蚀刻速率有一定的影响。一 般情 况下,溶液中Cu2+浓度低于2mol/L时,蚀刻速率较低;在2mol/L时速 率较高。随着蚀刻反应的不断进行,蚀刻液中铜的含量会逐渐增加。 当铜含量增加到一定浓度时,蚀刻速率就会下降。为了保持蚀刻液具 有恒定的蚀刻速率,必须把溶液中的含铜量控制在一定的范围内。

d、温度对蚀刻速率的影响:随着温度的升高,蚀刻速率加快,但是温 度也不宜过高,一般控制在45~55℃范围内。温度太高会引起HCl过多 地挥发,造成溶液组分比例失调。另外,如果蚀刻液温度过高,某些 抗蚀层会被损坏。

碱性氯化铜蚀刻液

1) 蚀刻机理: CuCl2+4NH3→Cu(NH3)4Cl2

Cu(NH3)4Cl2+Cu→2Cu(NH3)2Cl

2) 影响蚀刻速率的因素:蚀刻液中的Cu2+浓度、pH值、氯化铵浓度 以及蚀刻液的温度对蚀刻速率均有影响。

a、Cu2+离子浓度的影响:Cu2+是氧化剂,所以Cu2+的浓度是影响蚀刻 速率的主要因素。研究铜浓度与蚀刻速率的关系表明:在0~82g/L时, 蚀刻时间长;在82~120g/L时,蚀刻速率较低,且溶液控制困难;在1 35~165g/L时,蚀刻速率高且溶液稳定;在165~225g/L时,溶液不稳定 ,趋向于产生沉淀。

b、溶液pH值的影响:蚀刻液的pH值应保持在8.0~8.8之间,当pH值降 到8.0以下时,一方面对金属抗蚀层不利;另一方面,蚀刻液中的铜不 能被完全络合成铜氨络离子,溶液要出现沉淀,并在槽底形成泥状沉 淀,这些泥状沉淀能在加热器上结成硬皮,可能损坏加热器,还会堵 塞泵和喷嘴,给蚀刻造成困难。如果溶液pH值过高,蚀刻液中氨过饱 和,游离氨释放到大气中,导致环境污染;同时,溶液的pH值增大也 会增大侧蚀的程度,从而影响蚀刻的精度。

c、氯化铵含量的影响:通过蚀刻再生的化学反应可以看出:[Cu(NH3 )2]+ 的再生需要有过量的NH3和NH4Cl存在,如果溶液中缺乏NH4Cl,大量的 [Cu(NH3)2]+得不到再生,蚀刻速率就会降低,以致失去蚀刻能力。所 以,氯化铵的含量对蚀刻速率影响很大。随着蚀刻的进行,要不断补 加氯化铵。

d、温度的影响:蚀刻速率与温度有很大关系,蚀刻速率随着温度的升 高而加快。蚀刻液温度低于40℃,蚀刻速率很慢,而蚀刻速率过慢会 增大侧蚀量,影响蚀刻质量;温度高于60℃,蚀刻速率明显增大,但 NH3的挥发量也大大增加,导致污染环境并使蚀刻液中化学组分比例失 调。故温度一般控制在45~55℃为宜。

蚀刻液经过多次循环使用后,产生大量含有铜离子的酸性废液或碱性 废液。由于铜属于重金属,具有毒性。将酸性废液和碱性废液直接排 放会污染土地和水源,并且造成资源浪费。

现有技术的缺点/不足:

现有技术在回收这类酸性或碱性废水是通常是使用毒害较低的金属将 铜离子从酸性或碱性废水中置换,其生产成本高,并且需要消耗大量 的资源。

实用新型内容

本实用新型所要解决的技术问题在于目前所使用的含铜蚀刻废水的回 收需要消耗大量资源和回收成本高等缺点。

本实用新型通过以下技术方案实现上述目的:

针对现有含铜蚀刻废水的回收设备的缺点,设计一种电路板蚀刻废水 的硫酸铜合成装置,包括酸性蚀刻液储存装置、酸性蚀刻液净化除杂 罐、碱性蚀刻液储存装置、碱性蚀刻液净化除杂罐、中和沉淀桶、第 一压滤机组、第一打浆桶、第二压滤机组、第二打浆桶、酸化结晶罐 、抽滤槽、离心机组;酸性蚀刻 液储存装置与酸性蚀刻液净化除杂罐串连;碱性蚀刻液储存装置与碱 性蚀刻液净化除杂罐串连;酸性蚀刻液净化除杂罐和碱性蚀刻液净化 除杂罐分别与中和沉淀桶连接;中和沉淀桶、第一压滤机组、第一打 浆桶、第二压滤机组、第二打浆桶、酸化结晶罐、抽滤槽和离心机组 依次串连。本实用新型具所述的装置工艺流程简单、主要利用蚀刻废 水本身的酸碱特性进行中和沉淀,有效降低废水中的铜离子回收成本 。