申请日2013.04.11

公开(公告)日2013.06.19

IPC分类号C02F9/14

摘要

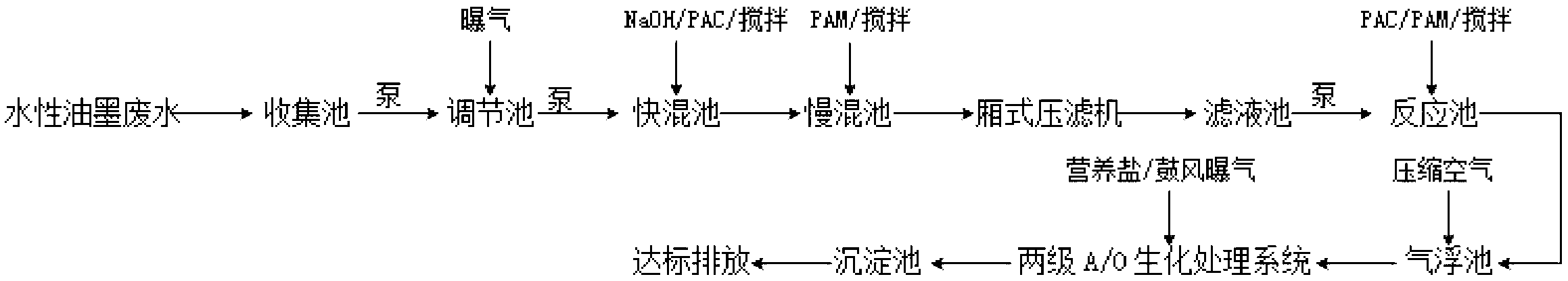

本发明公开了一种水性油墨废水处理工艺,水性油墨废水经过调节池进行水质调匀,然后,先后添加混凝剂和絮凝剂进行预处理,将预处理后废水打入压滤机,压滤机将废水中大颗粒悬浮物截留,压滤液进入滤液池中,滤液池中废水进入反应池,废水在反应池中先后添加混凝剂和絮凝剂,再将废水打入气浮池中,利用气浮池中溶气释放器产生的微小气泡与粒径较大的悬浮颗粒粘附,形成整体密度小于水的浮体,浮体依靠浮力上浮至水面,通过设置在水面的刮渣机予以刮除,然后废水进入两级A/O生化处理系统,然后进沉淀池沉淀后排放,排放水可达到国家污水综合排放标准一级排放标准,解决了水性油墨废水处理费用高,达标排放难的问题。

权利要求书

1.一种水性油墨废水处理工艺,其特征在于:包括下述步骤:

A、水性油墨废水经过调节池进行水质调匀,然后,先后添加混凝剂和 絮凝剂进行预处理,使废水中的有机污染悬浮颗粒和胶体转化成肉眼 可见的大颗粒悬浮物;

B、将步骤A预处理后的废水全部打入压滤机,压滤机将废水中的所述 大颗粒悬浮物全部截留,压滤液进入滤液池中;

C、滤液池中的废水进入反应池中,废水在反应池中先后添加混凝剂和 絮凝剂,使废水中粒径较小的胶体转化成粒径较大的悬浮颗粒,再将 废水打入气浮池中,利用气浮池中溶气释放器产生的微小气泡与所述 粒径较大的悬浮颗粒粘附,形成整体密度小于水的浮体,所述浮体依 靠浮力上浮至水面,通过设置在水面的刮渣机予以刮除;

D、经步骤C处理后的废水进入两级A/O生化处理系统;

E、经步骤D处理后的废水进入沉淀池沉淀后排放。

2.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述步骤A 中先后添加混凝剂和絮凝剂进行预处理的过程是:先添加混凝剂聚合 碱式氯化铝并快速搅拌,然后在慢速搅拌的条件下投加絮凝剂聚丙烯 酰胺。

3.如权利要求2所述的水性油墨废水处理工艺,其特征在于:添加混凝剂 的过程在快混池中进行,添加絮凝剂的过程在慢混池中进行。

4.如权利要求3所述的水性油墨废水处理工艺,其特征在于:在添加混凝 剂时同时加入助凝剂。

5.如权利要求4所述的水性油墨废水处理工艺,其特征在于:所述助凝剂 为氢氧化钠。

6.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述步骤B 中使用的压滤机为厢式压滤机且其截留粒径为30微米以上。

7.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述步骤C 中添加的混凝剂和絮凝剂分别是混凝剂聚合碱式氯化铝和絮凝剂聚丙 烯酰胺,添加过程中需要进行搅拌。

8.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述水性油 墨废水先通过收集池收集,再进入所述调节池。

9.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述水性油 墨废水需要在调节池中进行曝气。

10.如权利要求1所述的水性油墨废水处理工艺,其特征在于:所述两级A /O生化处理系统需要添加营养盐。

说明书

水性油墨废水处理工艺

技术领域

本发明属于环境工程的废水处理技术领域,具体涉及一种水性油墨废 水的处理工艺。

背景技术

目前,国内纸箱包装行业普遍采用的是水性油墨印刷技术,在生产过 程中,需要更换油墨、清洗印刷设备,因此会产生一定量的油墨废水 。由于水性油墨废水的COD和色度一般都非常高,可生化性较差,采用 直接加水稀释办法,即使稀释几十倍甚至几百倍、上千倍,废水的色 度和COD也很难达标排放,同时又增加了废水的排放量、处理难度及处 理成本;采用焚烧、外运深埋的方法也使废水处理成本非常高,容易 造成二次污染,让企业难以承受。

浙江工商大学的水性油墨废水处理工艺(专利号:ZL 2005100607 87.1),采用“混凝沉淀+UV-Fenton+中和”处理工艺处理水性油 墨废水,处理出水化学需氧量COD、色度只能满足国家污水综合排放标 准(GB8978-1996)二、三级排放标准,不能满足日益严峻的排放标准 。废水需要从中性条件调节到酸性条件(pH<4),进行UV-Fenton氧 化后,再回调到中性(6 因此,需要开发一种低成本、高效的处理技术来处理该类废水并达标 排放。 发明内容 为了克服上述缺陷,本发明提供了一种水性油墨废水处理工艺,该水 性油墨废水处理工艺以“混凝过滤+气浮+生物氧化”组合工艺来处 理水性油墨废水,可达到国家污水综合排放标准(GB8978-1996)的一 级排放标准,解决了水性油墨废水处理费用高,达标排放难的问题。 本发明为了解决其技术问题所采用的技术方案是: 一种水性油墨废水处理工艺,包括下述步骤: A、水性油墨废水经过调节池进行水质调匀,然后,先后添加混凝剂和 絮凝剂进行预处理,使废水中的有机污染悬浮颗粒和胶体转化成肉眼 可见的大颗粒悬浮物; B、将步骤A预处理后的废水全部打入压滤机,压滤机将废水中的所述 大颗粒悬浮物全部截留,压滤液进入滤液池中; C、滤液池中的废水进入反应池中,废水在反应池中先后添加混凝剂和 絮凝剂,使废水中粒径较小的胶体转化成粒径较大的悬浮颗粒,再将 废水打入气浮池中,利用气浮池中溶气释放器产生的微小气泡与所述 粒径较大的悬浮颗粒粘附,形成整 体密度小于水的浮体,所述浮体依靠浮力上浮至水面,通过设置在水 面的刮渣机予以刮除; D、经步骤C处理后的废水进入两级A/O生化处理系统; E、经步骤D处理后的废水进入沉淀池沉淀后排放。 本发明为了解决其技术问题所采用的进一步技术方案是: 进一步地说,所述步骤A中先后添加混凝剂和絮凝剂进行预处理的过程 是:先添加混凝剂聚合碱式氯化铝(PAC)并快速搅拌,然后在慢速搅 拌的条件下投加絮凝剂聚丙烯酰胺(PAM)。 更进一步地说,添加混凝剂的过程在快混池中进行,添加絮凝剂的过 程在慢混池中进行。 较佳地是,可以在添加混凝剂时同时加入助凝剂。 所述助凝剂为氢氧化钠。 进一步地说,所述步骤B中使用的压滤机为厢式压滤机且其截留粒径为 30微米以上。 进一步地说,所述步骤C中添加的混凝剂和絮凝剂分别是混凝剂聚合碱 式氯化铝(PAC)和絮凝剂聚丙烯酰胺(PAM),添加过程中需要进行 搅拌。 较佳地是,所述水性油墨废水先通过收集池收集,再进入所述调节池 。 较佳地是,所述水性油墨废水需要在调节池中进行曝气。 较佳地是,可以根据需要,在所述两级A/O生化处理系 统中添加营养盐。 本发明的有益效果是:本发明的水性油墨废水处理工艺以“混凝过滤 +气浮+生物氧化”组合工艺来处理水性油墨废水,具有下述优点: 1、本发明能够满足废水脱色的要求,并能去除98%以上的有机物,处 理出水能满足国家污水综合排放标准(GB8978-1996)一级排放标准要 求,实现达标排放; 2、无需混凝沉淀池或酸化沉淀池,因此土建投资少,占地面积小; 3、没有氧化处理工艺,减少了控制反应条件的pH计和ORP计等控制设 备,设备投资少; 4、只需在混凝过滤过程中调节废水的pH至8~9,以后工序无需进行p H反复调整,因此减少了加药泵和日常运行药剂耗量; 5、减少了硫酸亚铁(FeSO4)、双氧水(H2O2)和硫酸(H2SO4)等药 剂投加,以上药剂均为酸性药剂,同时也减少了液碱(NaOH)的使用 量,因此可以大大降低运行药剂费用; 6、不需要投加大量的化学药剂,因此对废水的总溶解性固体的增加量 有限,有利于达标废水的中水回用; 7、减少了氧化处理工艺,不再投加硫酸亚铁(FeSO4),而且所采用 的聚合碱式氯化铝(PAC)用量比常规工艺用量少,因此污泥产生量也 会大幅度减少。