申请日2013.01.25

公开(公告)日2013.04.24

IPC分类号C02F103/36; C02F9/06

摘要

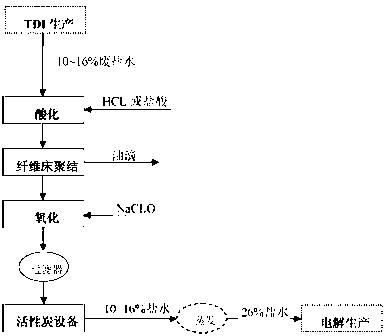

本发明涉及TDI生产过程中含盐废水的处理方法,包括如下步骤:a、含盐废水用盐酸或氯化氢进行酸化中和,除去碳酸盐并产生脱碳酸盐盐水;b、将脱碳酸盐盐水通过聚结器或斜板分离器以分离废水中的微小油滴;c、将处理后的废盐水与次氯酸钠混合,以氧化除去有机污染物;d、对氧化后的废水进行过滤,再用活性炭除去微量的有机物,然后进入电解工序。本发明将光气法甲苯二异氰酸酯生产中产生的废盐水处理后循环用于其生产当中,完成整个生产工艺的循环利用,达到废水零排放标准,带来了显著的经济效益,实现了经济与环境保护的和谐持续发展。

权利要求书

1.一种TDI生产过程中含盐废水的处理方法,其特征在于包括如下步骤:

a、将甲苯二异氰酸酯生产过程中产生的含盐废水用盐酸或氯化氢进行酸化中和,调整溶液pH值小于7,除去碳酸盐并产生脱碳酸盐盐水;

b、除去脱碳酸盐盐水中含有的润滑油微小的油滴;

c、将步骤b处理后的废盐水与次氯酸钠充分混合,以氧化除去有机污染物,废盐水与次氯酸钠反应时间不低于20min;

d、将氧化处理过的废盐水通过金属过滤器除去杂质,再通过装填活性炭的设备以除去微量的有机物,使经过活性炭处理过的盐水的总有机碳(TOC)含量<30 mg/L,然后进入电解工序。

2.如权利要求1所述的TDI生产过程中含盐废水的处理方法,其特征在于还包括步骤e:电解工序生产的次氯酸钠作为处理废盐水的原料,返回步骤c;电解工序生产的氢氧化钠、氯气、氢气作为生产甲苯二异氰酸酯的原料,返回生产甲苯二异氰酸酯的所需工序中,实现完全闭路循环利用。

3.如权利要求1所述的TDI生产过程中含盐废水的处理方法,其特征在于所述步骤b除去脱碳酸盐盐水中含有的润滑油微小的油滴,采用纤维聚结器或斜板分离器降小油滴聚结成大油滴,进行静态分离除去油滴,脱碳酸盐盐水静态分离的停留时间不低于120min。

说明书

TDI生产过程中含盐废水的处理方法

技术领域

本发明属于废水处理技术领域,特别涉及光气法生产TDI生产过程中含盐废水的处理方法。

背景技术

甲苯二异氰酸酯(TDI)是材料聚氨酯(PU)的主要原材料,广泛用于生产聚氨基甲酸泡沫、塑料、涂料、弹性体和粘和剂等。其生产过程已经被公开。在中国发明专利中都有描述,如专利CN200710106678.8号、CN1149579A号和CN201010115308.2号等。在光气法生产甲苯二异氰酸酯中,其中过量的光气被碱液破坏,所排出的废液为含有1~3%的氯化钠、5~10%的碳酸钠和1~5%的氢氧化钠等无机物的废盐水,其中不可避免的夹带着各种有机杂质。废盐水生物需氧量(BOD5)为2~5mg/L,总有机碳含量(TOC)为50~200mg/L。废水中有机物复杂,其中主要含有如苯胺<50mg/L,邻苯二甲酸二乙酯<10mg/L,直链烷烃<20mg/L,总有机物含量<200mg/L。处理此高盐含量的废水,生化系统是不适用的,除非降低废水中的含盐量浓度。目前,含高浓度氯离子化工废水的处理是环境保护的难点之一,降低或除去废水中的氯化物含量,其处理费用是非常昂贵的,这大大加剧了企业的负担。

现阶段国家《污水综合排放标准》(GB8978-1996)以及其他一些行业排放标准中均没有对含盐量这一指标进行规范。所以较多的企业依照《污水综合排放标准》(GB8978-1996)中的相关规定,主要针对化学需氧量(COD)等指标进行控制,而对废水中的氯化物不进行处理。当废水中氯化物含量高时,会破坏水体的自然生态平衡,使水质恶化,严重时还会污染地下水和饮用本源。此外,水中氯化物浓度过高会使土壤发生盐化.并严重影响植物的生长。

已有越来越多的企业开始研究含盐废水的处理,希望能够找到一种经济可行的方法,降低废水的氯化物。更为先进的理念是可以使这部分含盐废水循环利用到生产当中。各种废盐水的循环使用已有许多报道,例如美国专利US 7,858,727B2中介绍,聚碳酸酯生产过程中产生的氯化钠废水用于离子膜电解,电解产生的氯气和碱液循环利用到聚碳酸酯生产。而对于氯化钠废水中有机物,如残留溶剂和催化剂的去除,只是简单的用蒸汽进行蒸馏,再用活性炭进行吸附。离子膜组件在电解过程中对电解液所含的有机物杂质是非常敏感的,特别是对于任何再生净化的盐水,要更加注意其安全性,必须保证盐水中有机物含量达标。而大部分的含盐废水中所含的有机物组分较为复杂,仅仅利用蒸馏和活性炭吸附的方法,很难满足离子膜的要求,其安全性得不得保证。

中国专利CN 1402749A公开了《在盐水循环下的制备聚碳酸酯的方法和装置》。该方法包括:(a)将废盐水流与臭氧混合以降低废盐水中有机物杂质浓度;(b)酸化上述臭氧化盐水以除去碳酸盐;(c)浓缩上述盐水以形成其中NaCl浓度为至少10~20%(重量)的处理盐水;(d)20~30%NaCl盐水溶液电解制备氯。盐水中的有机污染物通过臭氧的氧化,被完全氧化成CO2、H2O和NO3以及中间产物,降低废盐水中有机物含量。臭氧具有极强的氧化能力,可以氧化水中的无机物,降低COD含量,这是较为理想的处理方法,但缺点也是较为明显的,其处理费用是非常高昂的,使得这一方法的经济性大大降低,导致此方法未能得到广泛推广。

发明内容

本发明的目的在于避免现有技术的缺陷,提供一种可靠的副盐处理方法,该方法运行成本低,无废水排放,不污染环境,最为关键的是废盐水循环利用,并提供了生产TDI的原材料,优化产业结构。

为实现上述目的,本发明采取的技术方案为:一种TDI生产过程中含盐废水的处理方法,其特征在于包括如下步骤:

a.将甲苯二异氰酸酯生产过程中产生的含盐废水用盐酸或氯化氢进行酸化中和,调整溶液pH值小于7,除去碳酸盐并产生脱碳酸盐盐水;

b.除去脱碳酸盐盐水中含有的润滑油微小的油滴;

c.步骤b处理的废盐水含有有机物苯胺、邻苯二甲酸二乙酯等化学污染物,将步骤b处理后的废盐水与次氯酸钠充分混合,以氧化除去有机污染物,废盐水与次氯酸钠反应时间不低于20min;

d.将氧化处理过的废盐水通过金属过滤器除去杂质,再通过装填活性炭的设备以除去微量的有机物,使经过活性炭处理过的盐水的总有机碳(TOC)含量<30 mg/L,然后进入电解工序;

e.电解工序生产的次氯酸钠作为处理废盐水的原料,返回步骤c;电解工序生产的氢氧化钠、氯气、氢气作为生产甲苯二异氰酸酯的原料,返回生产甲苯二异氰酸酯的所需工序中,实现完全闭路循环利用。

所述步骤b除去脱碳酸盐盐水中含有的润滑油等微小的油滴,采用纤维聚结器或斜板分离器降小油滴聚结成大油滴,进行静态分离除去油滴,脱碳酸盐盐水静态分离的停留时间不低于120min。

本发明的有益效果是:将光气法甲苯二异氰酸酯生产过程中产生的废盐水处理后用于电解盐水,电解产物循环用于甲苯二异氰酸酯生产当中,作为甲苯二异氰酸酯生产的原材料,完成整个生产工艺的循环利用,此理念不仅解决了废水的排放问题,而且优化了产业结构,大大降低了生产甲苯二异氰酸酯(TDI)的成本。