申请日2013.01.25

公开(公告)日2013.04.24

IPC分类号C02F1/44; C02F9/10

摘要

本发明公开了一种处理高含盐量酸性废水的方法,针对高含盐量酸性废水,采用两套耐酸真空膜蒸馏装置和一套耐酸膜扩散渗析装置相结合的工艺方法,实现酸、盐分离以及酸、盐分别回收,达到零排放的处理效果。本发明提供的工艺方法,可应用于稀土、化工等工业废水处理,实现盐、酸的资源回收再利用及废水的零排放,满足环境保护和可持续发展要求。本发明同时还公开了一种处理高含盐量酸性废水的设备。

权利要求书

1.一种处理高含盐量酸性废水的方法,其特征在于,所述方法具体为:

1)将高含盐量酸性废水过滤以去除悬浮物质;

2)将过滤后的高含盐量酸性废水进行蒸馏浓缩,并同时回收蒸馏水;

3)将浓缩后的高含盐量酸性废水通过扩散渗析法进行阳离子和阴离子分离;

4)将离子分离后的含阳离子的盐水进行进一步蒸馏浓缩,回收盐,并同时回收蒸馏水;

5)将离子分离后的含阴离子的酸液进行进一步蒸馏浓缩,回收酸,并同时回收蒸馏水。

2.如权利要求1所述的方法,其特征在于,所述步骤3)中进行离子分离时,同时对含阴离子的酸液进行补水稀释,补水比例1:1,所述补水来自步骤2)和步骤5)中生成的蒸馏水。

3.如权利要求1所述的方法,其特征在于,所述步骤2)中的蒸馏温度为50-60℃, 蒸馏水冷却液化温度为20-30℃。

4.如权利要求1所述的方法,其特征在于,所述步骤2)中浓缩后的废水体积为原废水的60-80%,含盐量增加至原废水的1.25-1.67倍。

5.如权利要求1所述的方法,其特征在于,所述步骤5)中浓缩后的酸液体积为原酸液的20-40%,酸浓度增加至原酸液的2.50-5.00倍。

6.如权利要求1所述的方法,其特征在于,所述步骤3)中的扩散渗析法,采用耐酸膜扩散渗析装置进行离子分离,所述耐酸膜扩散渗析装置设置有可以延长水流停留时间的折流式流道。

7.如权利要求6所述的方法,其特征在于,所述耐酸膜扩散渗析装置内置耐酸均相阴膜,其参数为:交换容量为1.6-2.0 mol/kg,膜面电阻为2.7 Ω/cm2,选择透过率为96.2 %,膜厚为0.32-0.34 mm,盐的扩散系数≤1.0×10-6 cm2/s,酸盐分离系数为20-25。

8.如权利要求1所述的方法,其特征在于,所述步骤2)、4)、5)中的蒸馏浓缩,采用耐酸真空膜蒸馏装置进行蒸馏,真空度控制在0.04 MPa。

9.如权利要求8所述的方法,其特征在于,所述耐酸真空膜蒸馏装置内置中空纤维气膜,其参数为:微孔孔径为0.1-0.2 μm,孔隙率为45-50 %,水通量为100L/h·m2,透气率为8.0-9.0×10-2cm3/cm2·S·cmHg,适用pH值为1-14。

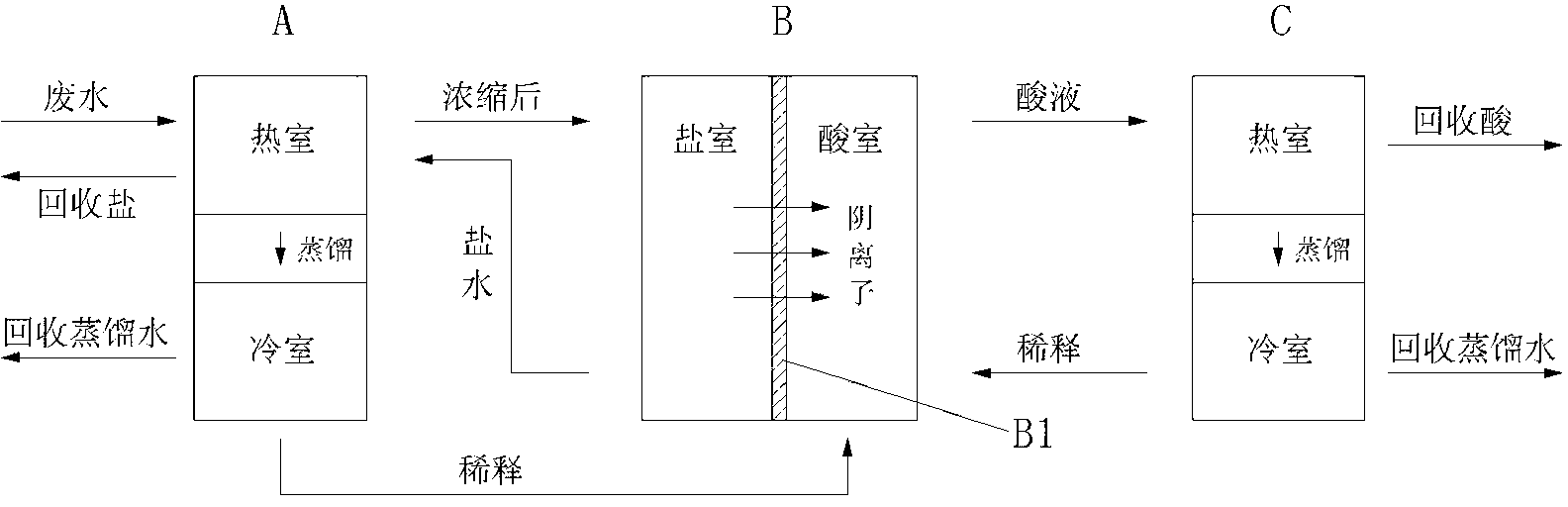

10.适用于权1-9的一种处理高含盐量酸性废水的设备,其特征在于,所述设备设置有对溶液进行蒸馏浓缩的耐酸真空膜蒸馏装置,所述蒸馏装置为两套,分别对废水、盐水进行蒸馏浓缩,以及对酸液进行蒸馏浓缩;所述设备还设置有对浓缩废水进行阴、阳离子分离的耐酸膜扩散渗析装置;浓缩废水从第一套蒸馏装置中生成后,流入耐酸膜扩散渗析装置进行阴、阳离子分离,从耐酸膜扩散渗析装置生成的酸液流入第二套蒸馏装置中进行酸回收,从耐酸膜扩散渗析装置生成的盐水回流至第一套蒸馏装置中进行盐回收。

说明书

一种处理高含盐量酸性废水的方法及设备

技术领域

本发明涉及一种处理高含盐量酸性废水的工艺方法,特别涉及稀土、化工等领域的工业废水处理及酸回收,属于水污染处理技术。本发明同时还涉及处理高含盐量酸性废水的工艺设备。

背景技术

高含盐量酸性废水处理是稀土、化工等工业废水处理的难题之一。此类废水具有较低pH值,通常低于2,具有较高电导率,约30,000-50,000μS/cm,成分复杂,难于处理。

传统的处理方式主要包括沉淀工艺、传统膜工艺和传统蒸发工艺。沉淀工艺在处理此类废水过程中药剂使用量大且造成大量废渣;传统膜工艺如反渗透工艺等在处理此类废水过程中膜耗损腐蚀严重,受限于高含盐量特征往往处理效果不理想;传统蒸发工艺在处理此类废水过程中能耗高、处理速度慢。

发明内容

为了解决背景技术中存在的问题,本发明的目的在于提供一种处理高含盐量酸性废水的工艺方法,该工艺方法是基于耐酸真空膜蒸馏工艺的浓缩减量效果与耐酸膜扩散渗析的酸盐分离效果相结合而进行的,其基本思路是从高含盐量酸性废水中回收酸、盐和回用水,浓缩液减量,以达到废水减量化和资源化的目的。本发明的目的还在于提供一种处理高含盐量酸性废水的工艺设备。

为了实现上述目的,本发明采用如下技术方案实现:

一种处理高含盐量酸性废水的方法,所述方法具体为:

1)将高含盐量酸性废水过滤以去除悬浮物质;

2)将过滤后的高含盐量酸性废水进行蒸馏浓缩,并同时回收蒸馏水;

3)将浓缩后的高含盐量酸性废水通过扩散渗析法进行阳离子和阴离子分离;

4)将离子分离后的含阳离子的盐水进行进一步蒸馏浓缩,回收盐,并同时回收蒸馏水;

5)将离子分离后的含阴离子的酸液进行进一步蒸馏浓缩,回收酸,并同时回收蒸馏水。

进一步,所述步骤3)中进行离子分离时,同时对含阴离子的酸液进行补水稀释,补水比例1:1,所述补水来自步骤2)和步骤5)中生成的蒸馏水。

进一步,所述步骤2)中的蒸馏温度为50-60℃,蒸馏水冷却液化温度为20-30℃。

进一步,所述步骤2)中浓缩后的废水体积为原废水的60-80%,含盐量增加至原废水的1.25-1.67倍。

进一步,所述步骤5)中浓缩后的酸液体积为原酸液的20-40%,酸浓度增加至原酸液的2.50-5.00倍。

进一步,所述步骤3)中的扩散渗析法,采用耐酸膜扩散渗析装置进行离子分离,所述耐酸膜扩散渗析装置设置有可以延长水流停留时间的折流式流道。

进一步,所述耐酸膜扩散渗析装置内置耐酸均相阴膜,其参数为:交换容量为1.6-2.0 mol/kg(干膜),膜面电阻为2.7 Ω/cm2(25℃),选择透过率为96.2 %,膜厚为0.32-0.34 mm,盐的扩散系数≤1.0×10-6 cm2/s,酸盐分离系数为20-25。

进一步,所述步骤2)、4)、5)中的蒸馏浓缩,采用耐酸真空膜蒸馏装置进行蒸馏,真空度控制在0.04 MPa。

进一步,所述耐酸真空膜蒸馏装置内置中空纤维气膜,其参数为:微孔孔径为0.1-0.2 μm,孔隙率为45-50 %,水通量为100L/h·m2(0.15 Mpa,25 ℃),透气率为8.0-9.0×10-2cm3/cm2·S·cmHg,适用pH值为1-14。

进一步,所述步骤2)中采用耐酸真空膜蒸馏装置进行蒸馏时,废水进水流量设置为1 L/h。

一种处理高含盐量酸性废水的设备,所述设备设置有对溶液进行蒸馏浓缩的耐酸真空膜蒸馏装置,所述蒸馏装置为两套,分别对废水、盐水进行蒸馏浓缩,以及对酸液进行蒸馏浓缩;所述设备还设置有对浓缩废水进行阴、阳离子分离的耐酸膜扩散渗析装置;浓缩废水从第一套蒸馏装置中生成后,流入耐酸膜扩散渗析装置进行阴、阳离子分离,从耐酸膜扩散渗析装置生成的酸液流入第二套蒸馏装置中进行酸回收,从耐酸膜扩散渗析装置生成的盐水回流至第一套蒸馏装置中进行盐回收。

进一步,所述耐酸真空膜蒸馏装置上部设置有进行蒸馏浓缩的热室,热室下部设置有对蒸馏浓缩生成的蒸馏水进行冷却的冷室,热室和冷室之间采用蒸汽传输管道连通。

进一步,所述热室围绕有热水循环腔室,循环腔室内部流入热水对热室内的溶液进行加热;所述冷室围绕有冷水循环腔室,循环腔室内部流入冷水对冷室内的水蒸气进行冷却液化。

进一步,所述热室内设置有中空纤维气膜,所述中空纤维气膜的参数为:微孔孔径为0.1-0.2 μm,孔隙率为45-50 %,水通量为100L/h·m2,透气率为8.0-9.0×10-2cm3/cm2·S·cmHg,适用pH值为1-14。

进一步,所述耐酸膜扩散渗析装置设置有并列的盐室和酸室,盐室和酸室中间间隔有耐酸均相阴膜,所述盐室和酸室均设置有溶液输入管、溶液输出管、S型流道。

进一步,所述耐酸均相阴膜,所述耐酸均相阴膜的参数为:交换容量为1.6-2.0 mol/kg,膜面电阻为2.7 Ω/cm2,选择透过率为96.2 %,膜厚为0.32-0.34 mm,盐的扩散系数≤1.0×10-6 cm2/s,酸盐分离系数为20-25。

本发明具有以下多个优点及突出性效果:

本发明的工艺方法将耐酸真空膜蒸馏工艺的浓缩减量效果与耐酸膜扩散渗析的酸盐分离效果相结合,针对高含盐量酸性废水,实现酸、盐分离以及酸、盐分别回收,并同时回收纯净的蒸馏水,达到零排放的处理效果,满足废水减量化和资源化要求。

本发明的工艺方法较传统处理工艺,具有处理速度快、能耗低、使用寿命长、无废渣产生的特点。