申请日2013.01.28

公开(公告)日2013.05.08

IPC分类号C02F3/34; C02F3/28

摘要

本发明公开了一种强化厌氧处理废水耐冲击负荷的装置与方法,包括第一圆柱体和第二圆柱体,第一圆柱体和第二圆柱体通过布水装置连接,第一圆柱体顶端设置进水孔和第二排气孔,进水孔通过加药计量泵连接硫酸盐溶液箱;第二圆柱体的顶端设置两个第一排气孔,第二圆柱体的柱体两侧各设置活性炭投加孔。本发明通过控制进水流量,将厌氧降解产酸阶段和产甲烷阶段有效的分离;通过在第一圆柱体内加入颗粒活性炭,强化优势菌群生物作用;通过在第二圆柱体内投加粉末活性炭作为氧化还原介体,提高反应速率,并选择性的投加硫酸盐药剂,更易形成良好的生态环境,各阶段优势菌群发挥其作用,泥水得到充分接触,提升厌氧处理废水耐冲击负荷能力。

权利要求书

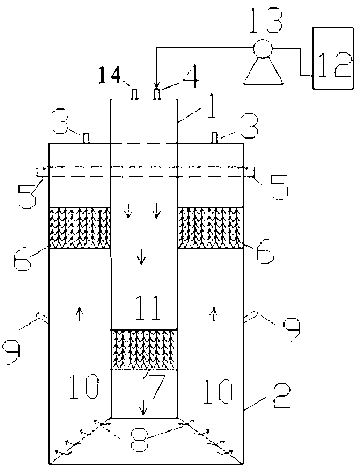

1.一种强化厌氧处理废水耐冲击负荷的装置与方法,其特征在于:包括第一圆柱体(1)和第二圆柱体(2),所述第一圆柱体(1)和所述第二圆柱体(2)通过锥形台式的布水装置(8)连接,所述第一圆柱体(1)顶端设置进水孔(4)和第二排气孔(14),所述进水孔(4)通过加药计量泵(13)连接硫酸盐溶液箱(12);所述第二圆柱体(2)的顶端设置两个第一排气孔(3),所述第二圆柱体(2)的柱体两侧各设置活性炭投加孔(9)。

2.根据权利要求1所述的强化厌氧处理废水耐冲击负荷的装置与方法,其特征在于:所述第一圆柱体(1)和所述第二圆柱体(2)为同轴空心圆形柱体套管,所述第一圆柱体(1)的半径为所述第二圆柱体(2)半径的1/2-1/4。

3.根据权利要求1所述的强化厌氧处理废水耐冲击负荷的装置与方法,其特征在于:所述第一圆柱体(1)内下端设置半软性填料区(7),所述半软性填料区(7)的上端设置颗粒活性炭与污泥混合区(11)。

4.根据权利要求1所述的强化厌氧处理废水耐冲击负荷的装置与方法,其特征在于:所述第二圆柱体(2)内下端设置粉末活性炭和污泥混合区(10),所述粉末活性炭和污泥混合区(10)与所述布水装置(8)连接,所述第二圆柱体(2)的上端设置填料区(6),所述填料区(6)的上端设置溢流堰及出水槽(5)。

说明书

一种强化厌氧处理废水耐冲击负荷的装置与方法

技术领域

本发明属于水污染控制技术领域,具体涉及的是一种强化厌氧处理废水耐冲击负荷的装置与方法。

背景技术

厌氧生物处理技术以其投资省、能耗低、可回收利用沼气能源、产泥少、耐冲击负荷等诸多优点,一直是水处理技术研究的热点。

现阶段UASB反应器由于其污泥浓度高、内设三相分离器、无混合搅拌设备、污泥床内不填载体等优点被广泛应用于高浓度废水处理领域;但是若设计不善,污泥会大量流失,对水质和负荷突然变化较为敏感;EGSB和IC反应器是在UASB反应器的基础上开发的新型高效厌氧反应器,该工艺解决了UASB反应器所存在的在处理中的浓度的废水时,为利于污泥颗粒化而控制较高的上升流速以及在处理高浓度废水时因较高的负荷及大量产气所造成的污泥流失的问题。但是,目前国内IC反应器在运行过程中存在底部进水布水不均匀,泥水接触不充分现象,同样由于上下反应器气室相同,导致泥水气接触、分离时间较短,水、气、泥三项分离时一些污泥会向上流动,尤其对于进水水质变化幅度较大的情况,对于上层反应室来说,经常会导致颗粒污泥易随排水携带流出,造成厌氧污泥与后道工序的好氧污泥混合,使后道工序好氧处理效果降低;同时由于其不耐高悬浮物,运行条件和控制要求较高等缺陷,研究人员一直致力于对厌氧反应器进行结构改造。

厌氧反应器的结构改良是提高污泥浓度、增强泥水接触、优化生态环境的重要途径。大部分研究者分别通过厌氧反应器布水单元、反应单元和分离单元3个方面改造。其中,涉及最多的是反应单元,主要借助横向内构件、纵向内构件和生物膜填料等内构件实现,但它们存在各自的缺陷:横向内构件一般只能改善局部区域的流动和传质,难以限制污泥纵向运动,不利于功能菌群在反应器内的区域分布和生态优化;纵向内构件需将每个室的气体分别收集导出,装置结构和操作复杂;生物膜填料的主要缺点是占用较大的有效体积,并容易引起堵塞。

然而,在研究反应器改进的同时,少量有研究者进行厌氧反应器提高处理能力方法的研究,缺少广泛适用性的强化厌氧处理废水的方法,使反应器改良和处理方法改进同步应用于厌氧处理废水中。

发明内容

本发明的目的在于克服现有技术存在的以上问题,提供一种强化厌氧处理废水耐冲击负荷的装置与方法,有效地克服由于厌氧反应器进水水质变化幅度过大、进水水质处理困难等造成出水水质不稳定的问题,使得厌氧反应器长期有效运行。

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种强化厌氧处理废水耐冲击负荷的装置与方法,包括第一圆柱体和第二圆柱体,所述第一圆柱体和所述第二圆柱体通过锥形台式的布水装置连接,所述第一圆柱体顶端设置进水孔和第二排气孔,所述进水孔通过加药计量泵连接硫酸盐溶液箱;所述第二圆柱体的顶端设置第一排气孔,所述第二圆柱体的柱体两侧各设置活性炭投加孔。

进一步的,所述第一圆柱体和所述第二圆柱体为同轴空心圆形柱体套管,所述第一圆柱体的半径为所述第二圆柱体半径的1/2-1/4。

进一步的,所述第一圆柱体内下端设置半软性填料区,所述半软性填料区的上端设置颗粒活性炭与污泥混合区。

进一步的,所述第二圆柱体内下端设置粉末活性炭和污泥混合区,所述粉末活性炭和污泥混合区与所述布水装置连接,所述第二圆柱体的上端设置填料区,所述填料区的上端设置溢流堰及出水槽。

本发明的原理:

本方法是通过以下流程实现的:厌氧反应来水通过第一圆柱体上端进水管进水(根据来水水质选择是否开启加药泵),进水沿第一圆柱体下向流,进水经过第一圆柱体中颗粒活性炭与污泥混合区→填料区→布水装置后进入第二圆柱体反应区,分别经过粉末活性炭和污泥混合区→填料区→泥、水、气分离,完成废水厌氧处理。

所述第一圆柱体内粉末活性炭和污泥混合区,污泥中加入颗粒活性炭有助于反应器启动阶段颗粒污泥的快速形成,同时颗粒活性碳表面官能团可有效提高厌氧反应速率;另对于难处理有毒废水,可选择反应之前将内源营养物质与硫酸盐还原菌、活性炭包埋固定化用于处理废水,实验表明生物固定化后对有毒物质的承受能力和降解能力都有明显的提高。第一圆柱体内填料区主要是防止第一圆柱体内污泥流失;调节进水阀门使第一圆柱体内废水停留时间控制在厌氧水解产酸阶段,产生气体则通过上部排气孔排出。

布水装置采用大小不一的布水孔,布水孔自上而下逐渐趋于密集且孔径减小,促使第一圆柱体废水进入第二圆柱体中流速变化不一,形成相互搅动趋势,利于泥水充分混合接触;所述第二圆柱体中粉末活性炭与污泥混合,活性炭作为反应中间介体在有机物和无机物的氧化还原反应中作为电子受体和供体,以促进微生物对底物的降解,此外活性炭还可以降低有毒偶氮染料分子的空间位阻和降低反应活化能的作用,同时可缓和进水水质波动带来的冲击负荷;所述粉末活性炭随着运行时间的延长,其表面官能团逐渐失去活性,可从活性炭投加孔投加适量粉末活性炭,粉末活性炭通过废水上升流态与第二圆柱体中污泥均匀混合;所述第二圆柱体中填料具有三相分离器功能和阻挡厌氧污泥、粉末活性炭流失作用;所述第二圆柱体中废水停留时间根据第一圆柱体中停留时间控制,控制第二圆柱体中厌氧发生在产乙酸和产甲烷阶段,产生甲烷通过第二圆柱体上端排气孔排出。

反应器出水采用溢流堰式出水方式,第二圆柱体中上升流水经过填料后泥水气分离,上清液通过第二圆柱体一圈出水堰溢流进出水槽,进入下一步处理工序。

对于有金属离子参与的废水,本发明可最大限度的去除废水中的金属离子。所述投药系统为硫酸盐溶液,针对废水中重金属含量,控制加药泵进药量;厌氧阶段SO42-+COD→HS-+CO2,S2-+M2+→MS↓,硫酸菌参与硫酸盐和有机物之间的电子转移,促使金属离子去除;同时,所述发明还可以更加有效的提高印染废水处理效率及效果,SO42-+COD→HS-+CO2,S2-的存在可加速染料与微生物、有机物之间的电子转移,与此同时,所述活性炭的存在更是起到催化介体的作用,提高厌氧处理印染废水效果。

本发明的有益效果是:

本发明添加颗粒活性炭后能快速形成颗粒污泥,电镜扫描显示微生物呈现区位化分布,这有助于形成菌种优势区域,加速优势菌种繁殖;投加粉末活性炭与污泥混合后,活性炭作为催化介体,可提高废水降解效率,减少水力停留时间;硫酸盐的加入使得硫酸盐还原菌参与反应更加剧烈,加速厌氧过程中厌氧还原废水中难处理物质;此外,厌氧分解产酸和产乙酸产甲烷相分离,提高运行的稳定性和处理效果。

本发明能大大缩短厌氧反应时间,厌氧反应各阶段优势生物菌群生长繁殖迅速,反应相之间相互抑制作用明显减小,反应器运行生态环境较好,水力停留时间可由原反应时间12h,可缩短至8h,处理率达90%左右,耐冲击负荷高于一般厌氧反应过程,缩小了水力停留时间,稳定了出水水质,同时可减小厌氧反应器容积,节省建设投资及运行费用。