申请日2013.01.28

公开(公告)日2013.05.01

IPC分类号F25B30/06; C02F9/10

摘要

一种鲁奇炉气化污水自热热泵节能装置及利用其进行污水预处理的方法,它涉及一种污水预处理装置及利用其进行污水预处理的方法。本发明是要解决现有鲁奇炉污水处理工艺存在设备易堵、能耗高和运行成本大的问题。本发明一种鲁奇炉气化污水自热热泵节能装置包括真空抽提沉降复合塔、抽真空装置、换热分离塔、循环泵、氨水泵和污水循环泵。方法:首先热污水进入真空抽提沉降复合塔,然后利用抽真空装置将进入真空抽提沉降复合塔的污水中的显热通过减压转化为气化潜热,进入换热分离塔后恢复压力,放出潜热转为显热,再将热量通过换热加热低温污水送回,进行循环。本发明可用于鲁奇炉气化污水的预处理。

权利要求书

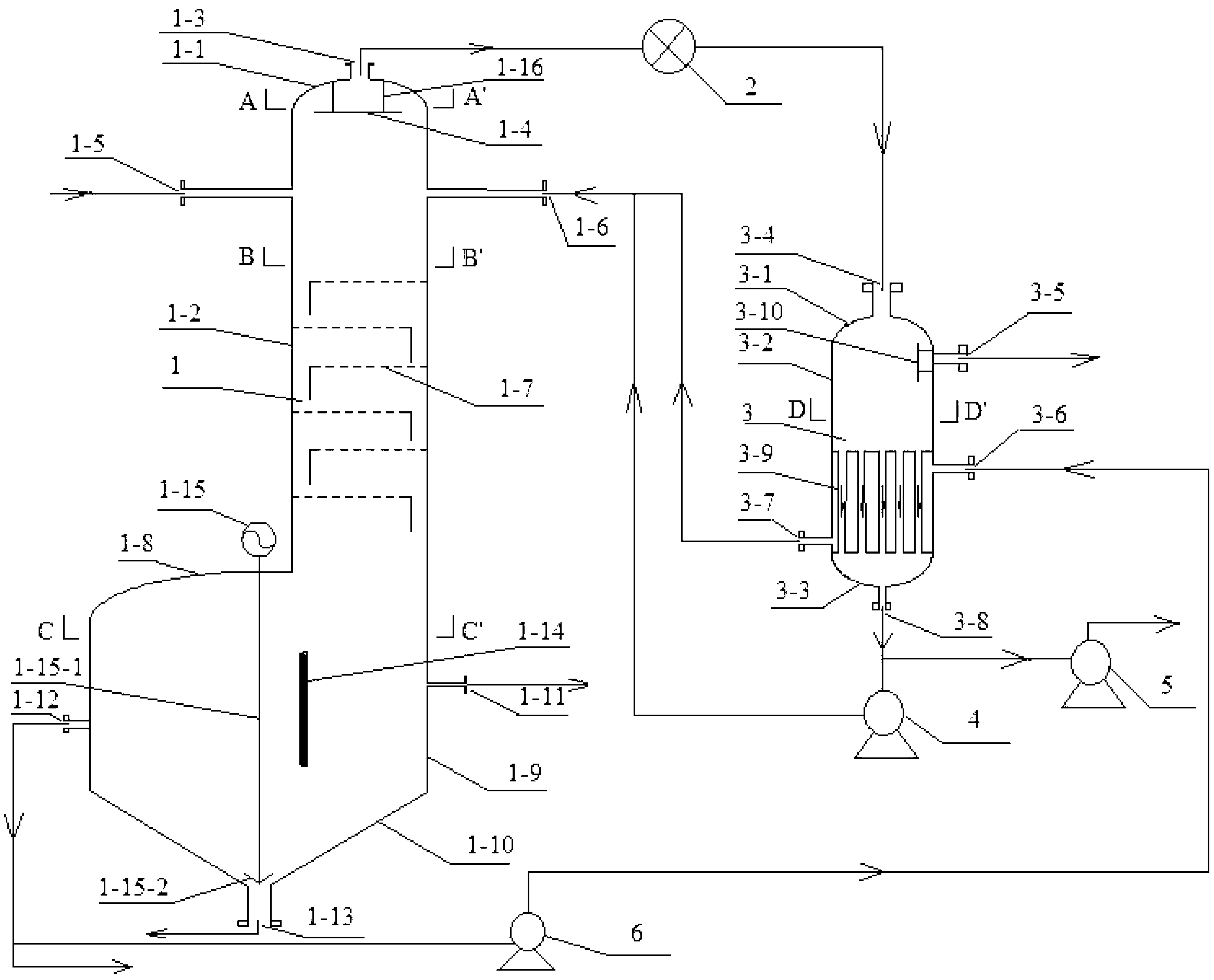

1.一种鲁奇炉气化污水自热热泵节能装置,其特征在于鲁奇炉气化污水自热热泵节能 装置包括真空抽提沉降复合塔(1)、抽真空装置(2)、换热分离塔(3)、循环泵(4)、氨 水泵(5)和污水循环泵(6);真空抽提沉降复合塔(1)上部为真空抽提部分和下部为沉 降部分,真空抽提部分包括弧形顶部(1-1)、柱形侧壁(1-2)、塔顶气相出口(1-3)、折流 板(1-4)、鲁奇热污水入口(1-5)、鲁奇冷污水入口(1-6)和若干个大孔筛板(1-7); 塔顶气相出口(1-3)设置在弧形顶部(1-1)中心处,折流板(1-4)悬空设置于塔顶气相 出口(1-3)下方,折流板(1-4)通过固定支架(1-16)与弧形顶部(1-1)固定连接,在 柱形侧壁(1-2)上呈对称设置鲁奇热污水入口(1-5)和鲁奇冷污水入口(1-6),且鲁奇热 污水入口(1-5)和鲁奇冷污水入口(1-6)设置在折流板(1-4)与第一块大孔筛板(1-7) 之间,若干个大孔筛板(1-7)均布设在柱形侧壁(1-2)内侧,且第一块大孔筛板(1-7) 的引流板设置在鲁奇热污水入口(1-5)一侧,最后一块大孔筛板(1-7)的引流板在鲁奇冷 污水入口(1-6)一侧;沉降部分包括釜底弧形顶部(1-8)、釜底柱形侧壁(1-9)、釜底锥 形底部(1-10)、污油出口(1-11)、酚水出口(1-12)、油泥出口(1-13)、隔油板(1-14) 和搅拌器(1-15),真空抽提部分的鲁奇热污水入口(1-5)一侧的柱形侧壁(1-2)与沉降 部分的釜底弧形顶部(1-8)焊接在一起,真空抽提部分的鲁奇冷污水入口(1-6)一侧的柱 形侧壁(1-2)与沉降部分的釜底柱形侧壁(1-9)重合,在沉降部分的重合釜底柱形侧壁(1-9) 上设置污油出口(1-11),在釜底柱形侧壁(1-9)的另一侧设置酚水出口(1-12),且酚 水出口(1-12)位置低于污油出口(1-11)位置,搅拌器(1-15)包括搅拌叶片(1-15-1) 和轴(1-15-2),搅拌器(1-15)的轴(1-15-2)设置在沉降部分的釜底锥形底部(1-10) 中心,轴(1-15-2)上部与沉降部分釜底弧形顶部(1-8)塔壁连接,底部与搅拌叶片(1-15-1) 连接,搅拌叶片(1-15-1)与沉降部分釜底锥形底部(1-10)角度相平行,隔油板(1-14) 悬空固定连接在搅拌器(1-15)和重合釜底柱形侧壁(1-9)之间,且隔油板(1-14)的顶 部高于污油出口(1-11)位置,油泥出口(1-13)设置在沉降部分的釜底锥形底部(1-10) 中心;换热分离塔(3)包括换热分离塔弧形顶部(3-1)、换热分离塔柱形侧壁(3-2)、换 热分离塔弧形底部(3-3)、气液入口(3-4)、气体出口(3-5)、冷污水入口(3-6)、换热污 水出口(3-7)、冷凝污水出口(3-8)、换热冷凝器(3-9)和换热分离塔折流板(3-10),气 液入口(3-4)设置在换热分离塔弧形顶部(3-1)中心处,气体出口(3-5)设置在换热分 离塔柱形侧壁(3-2)上且位于换热冷凝器(3-9)的上方,换热分离塔折流板(3-10)悬空 设置于气体出口(3-5)处,换热分离塔折流板(3-10)通过固定支架与换热分离塔柱形侧 壁(3-2)固定连接,换热冷凝器(3-9)由包括上部为具有若干孔的管板,中部为与孔相对 应的若干管束,底部为与若干管束相对应的具有孔的封头,换热冷凝器(3-9)悬空焊接在 换热分离塔弧形底部(3-3)上,且换热冷凝器(3-9)管板和封头的直径与换热分离塔(3) 的塔径相同,冷污水入口(3-6)设置在换热冷凝器(3-9)壳程上部,换热污水出口(3-7) 设置在换热冷凝器(3-9)壳程下部,且与冷污水入口(3-6)呈对角线设置,冷凝污水出口 (3-8)设置在换热分离塔弧形底部(3-3)中心;真空抽提沉降复合塔(1)的塔顶气相出 口(1-3)通过抽真空装置(2)与换热分离塔(3)的气液入口(3-4)连通,换热分离塔(3) 的冷凝污水出口(3-8)分为两路,一路通过循环泵(4)与真空抽提沉降复合塔(1)的冷 污水入口(1-6)连通,另一路通过氨水泵(5)与后续系统连通,换热分离塔的(3)冷污 水入口(3-6)通过污水循环泵(6)与真空抽提沉降复合塔(1)的酚水出口(1-12)连通, 换热分离塔(3)的换热污水出口(3-7)与真空抽提沉降复合塔(1)的冷污水入口(1-6) 连通。

2.根据权利要求1所述的一种鲁奇炉气化污水自热热泵节能装置,其特征在于所述的 抽真空装置(2)为真空泵或蒸汽抽汽器。

3.根据权利要求1所述的一种鲁奇炉气化污水自热热泵节能装置,其特征在于所述的 真空抽提沉降复合塔(1)的折流板(1-4)距塔顶气相出口(1-3)的距离为0.5m~1m。

4.根据权利要求1所述的一种鲁奇炉气化污水自热热泵节能装置,其特征在于所述的 真空抽提沉降复合塔(1)的大孔筛板(1-7)为平面金属板上加工若干直径为3cm~8cm的 孔的金属板。

5.根据权利要求1所述的一种鲁奇炉气化污水自热热泵节能装置,其特征在于所述的 真空抽提沉降复合塔(1)的搅拌器(1-15)的搅拌叶片(1-15-1)为高20cm、长40cm、 厚2cm的长方金属板。

6.利用如权利要求1所述的一种鲁奇炉气化污水自热热泵节能装置进行污水预处理 的方法,其特征在于该方法按以下步骤进行:

将温度为160℃~190℃,压力为2.5Mpa~3MPa的热污水通过真空抽提沉降复合塔(1) 的鲁奇热污水入口(1-5)进入鲁奇炉气化污水节能装置的真空抽提沉降复合塔(1)中, 通过调节鲁奇炉气化污水节能装置的抽真空装置(2)减压到20Kpa~50Kpa,对应温度在 60℃~80℃,使真空抽提沉降复合塔(1)中的热污水气液分离,污水在真空抽提部分内停 留1min~10min,污水在沉降部分内停留时间10min~30min,真空抽提沉降复合塔(1)中 分离出的氨、硫化氢、二氧化碳以及水蒸汽经过真空抽提沉降复合塔(1)的塔顶气相出口 (1-3)被鲁奇炉气化污水节能装置的抽真空装置(2)抽出,经过换热分离塔(3)的气液 入口(3-4)进入鲁奇炉气化污水节能装置的换热分离塔(3),真空抽提沉降复合塔(1) 中分离出的液体经沉降后分为三层,上层的轻油通过真空抽提沉降复合塔(1)的污油出口 (1-11)进入焦油罐,底层的固体物经真空抽提沉降复合塔(1)的油泥出口(1-13)进入 油泥处理系统,中层的酚水一部分送到酚水储罐,另一部分经真空抽提沉降复合塔(1)的 酚水出口(1-12)被污水循环泵(6)抽出,经过换热分离塔(3)的冷污水入口(3-6)进 入鲁奇炉气化污水节能装置的换热分离塔(3)的换热冷凝器(3-9)的壳程作为冷污水与 进入换热分离塔(3)的气体进行换热,换热后换热分离塔(3)中的氨、硫化氢、二氧化 碳以及水蒸汽部分液化,经过换热后换热分离塔(3)中未液化的氨、硫化氢、二氧化碳以 及水蒸汽经换热分离塔(3)的气体出口(3-5)去后续处理系统脱氨,换热分离塔(3)中 液化后的污水经过换热分离塔(3)冷凝器(3-9)的管束进入换热分离塔(3)的底部,经 冷凝污水出口(3-8)后分为两路,一路被循环泵(4)抽出经真空抽提沉降塔(1)的鲁奇 冷污水入口(1-6)进入鲁奇炉气化污水节能装置的真空抽提沉降复合塔(1)作为冷污水 循环,另一路进入氨水泵(5),被氨水泵(5)抽出后送至后续系统进一步处理,而与进入 换热分离塔(3)的氨、硫化氢、二氧化碳以及水蒸汽进行换热后的冷污水经换热分离塔(3) 的换热污水出口(3-7)进入真空抽提沉降复合塔(1)的鲁奇冷污水入口(1-6)、然后通过 真空抽提沉降复合塔(1)的鲁奇冷污水入口(1-6)进入鲁奇炉气化污水节能装置的真空 抽提沉降塔(1)作为冷污水进行循环。

7.根据权利要求6所述的一种鲁奇炉气化污水自热热泵节能装置进行污水预处理的方 法,其特征在于所述的抽真空装置(2)为真空泵或蒸汽抽汽器。

说明书

一种鲁奇炉气化污水自热热泵节能装置及利用其进行污水预处理的方法

技术领域

本发明涉及一种污水预处理装置及利用其进行污水预处理的方法。

背景技术

鲁奇炉是一种应用较多,运行稳定的煤气化炉型,常用的炉型是日产城市煤气48万 标准立方米的生产能力,日加工原料煤约500吨。由于粗煤气采用水洗,生产过程中产生 的洗气污水量为每小时42吨。这些污水的污染负荷非常高,含大量的氨、一氧化碳、二 氧化碳、硫化氢、酚、焦油和煤尘等,经闪蒸、沉降等预处理后,总酚浓度6000mg/L, COD值20000mg/L,pH值9~10.5左右。

目前多采用化工处理流程与生化处理相结合的方法或焚烧法来处理这部分污水,化工 处理流程的工艺原理:将经过重力沉降后的含酚、氨及酸性气体等污染物的污水通过脱酸 脱氨、萃取脱酚、溶剂汽提和溶剂回收四个部分将污水中的大部分氨、酚以及酸性气体脱 除,处理后的污水进入生化做进一步处理;但是在化工处理过程中污水中的H2S、CO2等 酸性气体会对处理过程造成干扰,并造成设备腐蚀、结垢,而氨对微生物亦有抑制作用, 影响后续的生化处理,且现有的鲁奇炉气化污水处理技术,主要靠加热蒸发的方式和燃烧 加热胡方式处理污水,4吨水约耗1吨中压蒸汽,仅蒸汽一项吨成本达到20元以上,使 鲁奇炉产的酚、氨产品无法与成本平衡,环保投入大,能耗高,同时鲁奇炉污水又浪费大 量显热。

发明内容

本发明是要解决现有鲁奇炉污水处理工艺存在设备易堵、能耗高和运行成本大的问 题,而提供一种鲁奇炉气化污水自热热泵节能装置及利用其进行污水预处理的方法。

本发明一种鲁奇炉气化污水自热热泵节能装置包括真空抽提沉降复合塔、抽真空装 置、换热分离塔、循环泵、氨水泵和污水循环泵;真空抽提沉降复合塔上部为真空抽提部 分和下部为沉降部分,真空抽提部分包括弧形顶部、柱形侧壁、塔顶气相出口、折流板、 鲁奇热污水入口、冷污水入口和若干个大孔筛板;塔顶气相出口设置在弧形顶部中心处, 折流板悬空设置于塔顶气相出口下方,折流板通过固定支架与弧形顶部固定连接,在柱形 侧壁上呈对称设置鲁奇热污水入口和鲁奇冷污水入口,且鲁奇热污水入口和鲁奇冷污水入 口设置在折流板与第一块大孔筛板之间,若干个大孔筛板均布设在柱形侧壁内侧,且第一 块大孔筛板的引流板设置在鲁奇热污水入口一侧,最后一块大孔筛板的引流板设置在鲁奇 冷污水入口一侧;沉降部分包括釜底弧形顶部、釜底柱形侧壁、釜底锥形底部、污油出口、 酚水出口、油泥出口、隔油板和搅拌器,真空抽提部分的鲁奇热污水入口一侧的柱形侧壁 与沉降部分的釜底弧形顶部焊接在一起,真空抽提部分的鲁奇冷污水入口一侧的柱形侧壁 与沉降部分的釜底柱形侧壁重合,在沉降部分的重合釜底柱形侧壁上设置污油出口,在釜 底柱形侧壁的另一侧设置酚水出口,且酚水出口位置低于污油出口位置,搅拌器包括搅拌 叶片和轴,搅拌器的轴设置在沉降部分的釜底锥形底部中心,轴上部与沉降部分釜底弧形 顶部塔壁连接,底部与搅拌叶片连接,搅拌叶片与沉降部分釜底锥形底部角度相平行,隔 油板悬空固定连接在搅拌器和重合釜底柱形侧壁之间,且隔油板的顶部高于污油出口位 置,油泥出口设置在沉降部分的釜底锥形底部中心;换热分离塔包括换热分离塔弧形顶部、 换热分离塔柱形侧壁、换热分离塔弧形底部、气液入口、气体出口、冷污水入口、换热污 水出口、冷凝污水出口、换热冷凝器和换热分离塔折流板,气液入口设置在换热分离塔弧 形顶部中心处,气体出口设置在换热分离塔柱形侧壁上且位于换热冷凝器的上方,换热分 离塔折流板悬空设置于气体出口处,换热分离塔折流板通过固定支架与换热分离塔柱形侧 壁固定连接在一起,换热冷凝器由包括上部为具有若干孔的管板,中部为与孔相对应的若 干管束,底部为与若干管束相对应的具有孔的封头,换热冷凝器悬空焊接在换热分离塔弧 形底部上,且换热冷凝器的管板和封头的直径与换热分离塔的塔径相同,冷污水入口设置 在换热冷凝器壳程上部,换热污水出口设置在换热冷凝器壳程下部,且与冷污水入口呈对 角线设置,冷凝污水出口设置在换热分离塔弧形底部中心;真空抽提沉降复合塔的塔顶气 相出口通过抽真空装置与换热分离塔的气液入口连通,换热分离塔的冷凝污水出口分为两 路,一路通过循环泵与真空抽提沉降复合塔的冷污水入口连通,另一路通过氨水泵与后续 系统连通,换热分离塔的冷污水入口通过污水循环泵与真空抽提沉降复合塔的酚水出口连 通,换热分离塔的换热污水出口与真空抽提沉降复合塔的冷污水入口连通。

本发明一种鲁奇炉气化污水自热热泵节能装置的工作原理:本发明利用热泵原理,由 真空抽提沉降复合塔、抽真空装置、换热分离塔、循环泵、氨水泵和污水循环泵构成热泵 循环,根据饱和水与饱和水蒸汽热力特性以及污水中主要污染物二氧化碳、氨、硫化氢、 苯酚、邻甲酚和对甲酚在不同温度下的饱和蒸汽压(如图1和图2所示),利用抽真空装 置将进入真空抽提沉降复合塔的污水中的显热通过减压转化为气化潜热,进入换热分离塔 后恢复压力,放出潜热转为显热,再将热量通过换热加热低温污水送回,进行循环,使热 量得到充分利用;首先热污水通过真空抽提沉降复合塔的鲁奇热污水入口进入鲁奇炉气化 污水节能装置的真空抽提沉降复合塔中,通过调节鲁奇炉气化污水节能装置的抽真空装置 减压,使真空抽提沉降复合塔中的热污水气液分离,真空抽提沉降复合塔中分离出的气体 经过真空抽提沉降复合塔的塔顶气相出口被鲁奇炉气化污水节能装置的抽真空装置抽出, 经过换热分离塔的气液入口进入鲁奇炉气化污水节能装置的换热分离塔,真空抽提沉降复 合塔中分离出的液体经沉降后分为三层,上层的轻油通过真空抽提沉降复合塔的污油出口 进入焦油罐,底层的固体物经真空抽提沉降复合塔的油泥出口进入油泥处理系统,中层的 酚水一部分送到酚水储罐,另一部分经真空抽提沉降复合塔的酚水出口被污水循环泵抽 出,经过换热分离塔的冷污水入口进入鲁奇炉气化污水节能装置的换热分离塔的换热冷凝 器的壳程作为冷污水与进入换热分离塔的气体进行换热,换热后换热分离塔中的气体部分 液化,经过换热后换热分离塔中未液化的气体经换热分离塔的气体出口去后续处理系统脱 氨,换热分离塔中液化后的污水通过换热分离塔的换热冷凝器的管束进入换热分离塔的底 部,经冷凝污水出口后分为两路,一路被循环泵抽出经真空抽提沉降复合塔的鲁奇冷污水 入口进入鲁奇炉气化污水节能装置的真空抽提沉降复合塔作为冷污水循环,另一路进入氨 水泵,被氨水泵抽出后送至后续系统进一步处理;而与进入换热分离塔的气体进行换热后 的冷污水经换热分离塔的换热污水出口进入真空抽提沉降复合塔的鲁奇冷污水入口,然后 通过真空抽提沉降复合塔的鲁奇冷污水入口进入鲁奇炉气化污水节能装置的真空抽提沉 降塔作为冷污水进行循环。

利用上述的鲁奇炉气化污水自热热泵节能装置进行污水预处理的方法,具体是按以下 步骤完成的:

将温度为160℃~190℃,压力为2.5Mpa~3MPa的热污水通过真空抽提沉降复合塔的 鲁奇热污水入口进入鲁奇炉气化污水节能装置的真空抽提沉降复合塔中,通过调节鲁奇炉 气化污水节能装置的抽真空装置减压到20Kpa~50Kpa(绝压),对应温度在60℃~80℃, 使真空抽提沉降复合塔中的热污水气液分离,污水在真空抽提部分内停留1min~10min, 污水在沉降部分内停留时间10min~30min,真空抽提沉降复合塔中分离出的氨、硫化氢、 二氧化碳以及水蒸汽经过真空抽提沉降复合塔的塔顶气相出口被鲁奇炉气化污水节能装 置的抽真空装置抽出,经过换热分离塔的气液入口进入鲁奇炉气化污水节能装置的换热分 离塔,真空抽提沉降复合塔中分离出的液体经沉降后分为三层,上层的轻油通过真空抽提 沉降复合塔的污油出口进入焦油罐,底层的固体物经真空抽提沉降复合塔的油泥出口进入 油泥处理系统,中层的酚水一部分送到酚水储罐,另一部分经真空抽提沉降复合塔的酚水 出口被污水循环泵抽出,经过换热分离塔的冷污水入口进入鲁奇炉气化污水节能装置的换 热分离塔的换热冷凝器的壳程作为冷污水与进入换热分离塔的气体进行换热,换热后换热 分离塔中的氨、硫化氢、二氧化碳以及水蒸汽部分液化,经过换热后换热分离塔中未液化 的氨、硫化氢、二氧化碳以及水蒸汽经换热分离塔的气体出口去后续处理系统脱氨,换热 分离塔中液化后的污水经过换热分离塔冷凝器的管束进入换热分离塔的底部,经冷凝污水 出口后分为两路,一路被循环泵抽出经真空抽提沉降塔的鲁奇冷污水入口进入鲁奇炉气化 污水节能装置的真空抽提沉降复合塔作为冷污水循环,另一路进入氨水泵,被氨水泵抽出 后送至后续系统进一步处理,而与进入换热分离塔的氨、硫化氢、二氧化碳以及水蒸汽进 行换热后的冷污水经换热分离塔的换热污水出口进入真空抽提沉降复合塔的鲁奇冷污水 入口、然后通过真空抽提沉降复合塔的冷污水入口进入鲁奇炉气化污水节能装置的真空抽 提沉降塔作为冷污水进行循环。

本发明的优点:一,经过本发明处理后的污水中氨及酸性气体的含量大幅减少,基本 消除了后续系统脱酸脱氨汽提塔的结晶和结垢的问题;二、本发明降低了污水预处理的能 耗和处理成本,本发明区别于现有技术对全部的污水汽提脱酸脱氨的方法,经过本发明处 理后的污水再进入脱酸脱氨汽提塔进行脱酸脱氨时所用蒸汽量约占现有技术全部汽提脱 酸脱氨的10%,约节省90%的脱酸脱氨蒸汽用量,占总能耗的45%,同时减少脱酚水20%, 节省脱酚蒸汽占总能耗的10%,共节能是总能耗的55%左右,节能效果明显,以中煤龙 化化工公司200吨每小时污水处理量,耗汽50吨每小时,采用本发明,可每小时节约27.5 吨中压蒸汽,全年节约蒸汽24万吨,经济效益2000千万元;三、本发明最大限度回收利 用污水中的氨,且将污水含氨量降到300mg/L以下满足生化的要求。