申请日2013.01.29

公开(公告)日2013.05.01

IPC分类号C22B3/22; C22B26/12

摘要

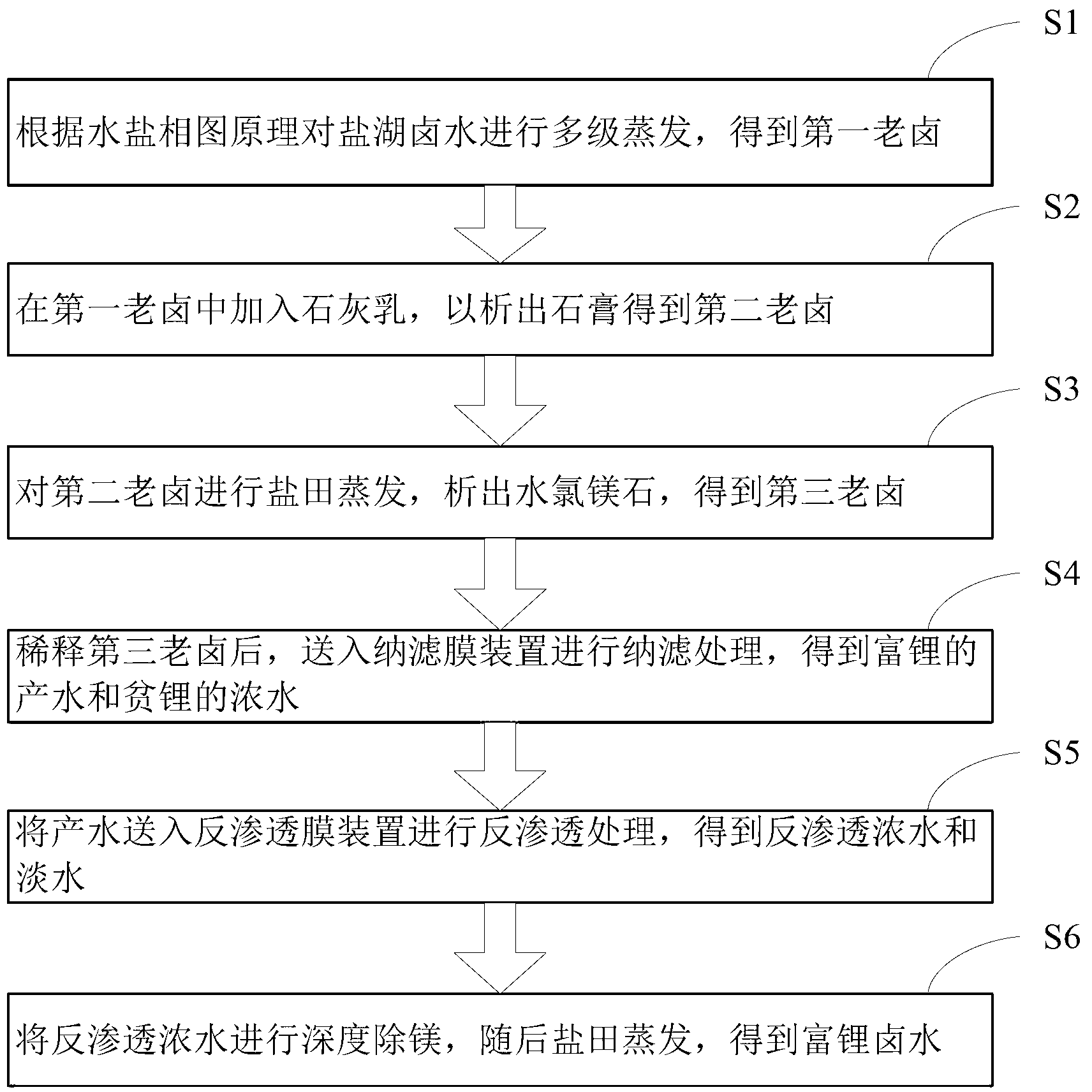

本发明公开一种用于从高镁锂比的盐湖卤水分离锂的盐湖卤水处理方法,包括步骤:S1对盐湖卤水进行多级盐田蒸发,以得到第一老卤;S2除硫:在第一老卤中加入石灰乳,以析出石膏,得到第二老卤;S3对第二老卤进行盐田蒸发,并析出水氯镁石,得到第三老卤;S4稀释第三老卤,送入纳滤膜装置进行纳滤处理,得到富锂的产水和贫锂的浓水;S5将步骤S4中的产水送入反渗透膜装置,进行反渗透处理,得到反渗透浓水和淡水。本发明的方法将盐田工艺和膜系统相结合,充分利用太阳能,降低了能耗;工艺流程简单,设备易于配置、安装和转移,极易推广应用。

权利要求书

1.一种用于从高镁锂比的盐湖卤水分离锂的盐湖卤水处理方法,所述盐湖 卤水中的镁锂比为30-2000,所述方法包括以下步骤:

S1根据水盐体系相图原理,对盐湖卤水进行多级盐田蒸发,以浓缩盐湖卤 水并通过析出盐类降低镁锂比,得到第一老卤,第一老卤中的锂的浓度升至2-3 g/L,镁锂比降至40-55;

S2除硫:在第一老卤中加入石灰乳,以析出石膏,得到第二老卤,第二老 卤中硫酸根的浓度降至0.2g/L以下,所添加石灰乳中的钙相对于第一老卤中的 硫酸根摩尔过量;

S3对第二老卤进行盐田蒸发,并析出水氯镁石,得到第三老卤,第三老卤 中锂的浓度升至5-7g/L,镁锂比降至15-25;

S4稀释第三老卤至锂浓度为0.25-0.45g/L后,送入纳滤膜装置,施加 450-3500kPa压力进行纳滤膜处理,得到富锂的产水和贫锂的浓水,其中产水中 的镁锂比降至小于等于2;

S5将步骤S4中的产水送入反渗透膜装置,进行反渗透处理,得到反渗透浓 水和淡水,其中反渗透浓水中的锂浓度升至5-10g/L。

2.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S4和S5 的纳滤膜装置和反渗透膜装置均采用浓水内循环式膜系统。

3.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S4中的 纳滤膜装置采用GE公司的DK-4040F纳滤膜。

4.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S4中贫 锂的浓水被返回盐田蒸发,以浓缩,之后进入硼酸生产车间,并且生产硼酸之 后得到的母液被返回至步骤S2中与第一老卤合并。

5.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S4还包 括在将经稀释的第三老卤送入纳滤膜装置之前,使用保安过滤器和陶瓷膜装置 预处理第三老卤的操作。

6.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S5中得 到的淡水被返回至步骤S4中,用于稀释第三老卤。

7.根据权利要求1所述的盐湖卤水处理方法,其特征在于,步骤S5中的 反渗透膜装置采用陶氏公司的BW-3040反渗透膜。

8.根据权利要求1所述的盐湖卤水处理方法,其特征在于,所述盐湖卤水 为硫酸盐型或氯化物型盐湖卤水。

9.根据权利要求1-8中任一项所述的盐湖卤水处理方法,其特征在于,还 包括以下步骤:

S6对反渗透浓水进行深度除镁,经深度除镁的反渗透浓水中镁的浓度降至 0.3mg/L以下;以及随后进行盐田蒸发,得到富锂卤水,其中富锂卤水中锂离子 浓度为33-38g/L。

10.根据权利要求9所述的盐湖卤水处理方法,其特征在于,还包括将步 骤S6得到的富锂卤水转移至碳酸锂生产车间,用于制取高纯碳酸锂的步骤。

11.根据权利要求10所述的盐湖卤水处理方法,其特征在于,还包括将碳 酸锂生产车间产生的含锂母液用于配碱工艺的步骤。

说明书

用于从高镁锂比的盐湖卤水分离锂的盐湖卤水处理方法

【技术领域】

本发明涉及盐湖卤水处理方法,具体涉及一种用于从高镁锂比的盐湖卤水 分离锂的盐湖卤水处理方法。

【背景技术】

锂是世界上最轻的金属,由于具有一些特殊性质,锂及其化合物有着广泛 而又特殊的用途,被誉为“能源金属”和“推动世界前进的金属”。在能源工业、航 空航天工业、金属冶炼及制造工业、制冷、陶瓷、玻璃等行业,发挥着极其重 要的作用。目前全球对锂产品的需求十分迫切,锂的需求量逐年急速增长。

世界上锂的第一大资源为锂矿石,主要有锂辉石、锂云母、透锂长石、锂 磷铝石和锂霞石等矿种。传统锂矿业主要在伟晶岩型锂矿中通过强能和化学回 收工艺提取锂产品,需要通过采矿、选矿,1100℃焙烧热解,250℃加硫酸形成 硫酸盐,然后加碱过滤形成碳酸锂。用这种方法获得金属锂的产品,加工工艺 流程长,能耗大,成本较高。

锂的第二个主要资源是含锂高的盐湖卤水。盐湖卤水提锂工艺是通过一系 列太阳蒸发池对卤水进行逐级蒸发浓缩,分离出锂盐或高浓度卤水,然后由工 厂提纯生产锂盐,加工过程的能源以太阳能为主,工艺简单,生产规模易于调 整,因此成本大大降低。目前世界锂盐总产量的80%以上来自盐湖卤水。

由于卤水中含有多种组分如:钠、钾、镁、钙、硼、锂等离子的氯化物、 硫酸盐和碳酸盐等。不同的盐湖其组分差别很大,因而决定了盐湖锂资源开发 建设所采用的加工工艺不同。一般而言,盐湖卤水中镁锂比值的高低决定了利 用卤水资源生产锂盐的可行性以及锂盐产品的生产成本和经济效益。国外的卤 水之所以能够利用盐湖卤水生产锂化合物,是由于其卤水的镁锂比值小。如美 国的银峰地下卤水,镁锂比仅为1.5∶1;智利的阿塔卡玛盐湖,镁锂比为6.25∶1, 都能采用盐田浓缩技术,将卤水中的锂富集,然后将富锂卤水送入工厂,制取 锂产品。

我国的盐湖资源丰富,种类繁多,主要分布在青海、新疆、西藏和内蒙古 等四个省区。锂资源储量大,含量高的盐湖卤水多集中在青海省的柴达木盆地 盐湖如:台吉乃尔湖、一里坪、察尔汗和大柴旦等盐湖,具有很高的开采价值 和巨大的潜在经济效益。我国青海锂资源丰富的盐湖卤水类型多为硫酸盐型和 氯化物型卤水,卤水中含有大量的镁,镁锂比值高,最低在40左右,最高可达 数百甚至上千,极大地限制了卤水中锂的分离和富集,这也成为制约我国盐湖 锂资源开发和应用的关键因素。解决卤水中镁锂分离的难题,实现卤水中锂离 子的分离和富集,成为我国盐湖锂资源开发利用和规模化生产的关键。目前我 国80%以上的锂需要进口,有效地开发和利用国内盐湖锂资源,能够提高我国 锂工业在世界上的竞争力。

现阶段卤水提锂的多种方法,对卤水的要求较高,工艺流程复杂,药剂成 本高昂,对设备的规格要求高,能耗大,仍处于产业化试验规模阶段。具体地, 目前盐湖提锂的方法,归纳起来有以下几种:

1、蒸发结晶分离法:采用一系列蒸发结晶结合其它提取工艺,先从卤水中 回收钠、钾、硼、溴、碘等有用组分,再从最后的母液中提锂。提锂工艺的关 键是除去母液中的钙、镁。使用烧碱除镁,加入纯碱沉淀钙,最后浓缩母液用 纯碱沉淀碳酸锂。该方法虽然能从卤水中回收钠、钾等多种离子组分,但是已 经实践证明:单纯的蒸发结晶不能除尽其它所有离子;而且随着蒸发的进行, 卤水的浓度、流动性对固液分离都有很大的影响,卤水中锂离子的损失会大大 提高。

2、沉淀法:在含锂较高的卤水中,加入某种沉淀剂将锂从原料溶液中沉淀 出来,然后再选择某种试剂将锂浸出。目前沉淀法从盐湖卤水中提锂包括碳酸 盐沉淀法、铝酸盐沉淀法、水合硫酸锂结晶沉淀法以及硼镁、硼锂共沉淀法等。 沉淀法工艺可行,易于工业化,但对卤水要求苛刻,仅适用于镁锂比值低的卤 水。

3、有机溶剂萃取法:利用不同的有机溶剂作为萃取剂,将锂从卤水中萃取 出来。该法是从低品位卤水中提锂的行之有效的方法,常用的从卤水中萃取锂 的体系主要有单一萃取体系和协同萃取体系两类。有机溶剂萃取法具有原材料 消耗少、效率高等优点,但该法存在萃取剂溶损和设备腐蚀性大等问题,目前 还是停留在理论方面的探讨,没有形成现实的生产力。

4、离子交换吸附法:利用对锂离子有选择性吸附的吸附剂来吸附锂离子, 再将锂离子洗脱下来,达到锂离子与其它杂质离子分离的目的。离子交换吸附 法主要适用于从含锂较低的卤水中提锂。离子吸附剂可分为无机离子吸附剂和 有机离子吸附剂。该方法中,离子交换剂对锂有较高的选择性,但树脂等吸附 剂价格高昂,吸附量低,极易被污染,且该法对树脂等吸附剂的强度要求高。

5、煅烧浸取法:将提硼后卤水蒸发去水50%,得到四水氯化镁,在700℃ 煅烧2h,得到氯化镁,然后加水浸取锂,锂浸取率90%以上,浸取液含锂0.14% 左右。再用石灰乳和纯碱除去钙、镁等杂志,将溶液浓缩至含锂为2%左右,加 入纯碱沉淀出碳酸锂,锂的收率90%左右。煅烧后的氯化镁渣,经过精制可得 纯度为98.5%的氯化镁副产品。煅烧浸取法综合利用了镁锂等资源,原料消耗少, 但镁利用使流程复杂,设备腐蚀严重,同时需要蒸发的水量较大,动力消耗大。

6、电渗析法:将含镁锂盐湖卤水或盐田日晒浓缩老卤通过一级或多级电渗 析器,利用一价阳离子选择性离子交换膜和一价阴离子选择性离子交换膜进行 循环(连续式、连续部分循环式或批量循环式)工艺浓缩锂,获得富锂低镁卤 水。然后深度除杂、精制浓缩,便可制取碳酸锂或氯化锂。电渗析法能有效地 实现镁锂分离,但运行过程中,产生了大量的氢气和氯气,不利于工艺的实施; 同时须耗费大量的电能,提锂成本大大提高。

7、许氏法:即泵吸法,是瑞士联邦理工大学地质研究所教授许靖华基于“蒸 发泵原理”和“原地化学反应池法”而提出的一种从卤水中提锂的新方法。这种方 法仅适用于蒸发量远远大于降水量的干旱、半干旱地区。许氏法成本低、实效 高、产率高,但实际野外试验表明,虽然能使卤水中锂离子的浓度升高,但卤 水中仍存有大量的镁,镁锂比值仍然很高,远远未达到制取碳酸锂的卤水指标。

8、纳滤法:纳滤膜分离无机盐技术是一种新型的膜分离技术。纳滤膜是一 种压力驱动膜,由于在膜上或膜中常带有荷电基团,通过静电相互作用,产生 Donnan效应,对不同价态的离子,具有不同的选择性,从而实现不同价态离子 的分离。一般来说,纳滤膜对单价盐的截留率仅为10%~80%,具有相当大的渗 透性,而二价及多价盐的截留率均在90%以上,可以实现锂离子与镁离子的分 离。纳滤膜具有膜技术共同的高效节能的特点,目前已经在生活用水,工业用 水和废水的处理,食品,生化制药等领域得到了广泛的应用。

中国专利03108088.X和201010295933.X已经指出了使用纳滤膜能够实现 镁锂分离,但专利03108088.X给出的卤水条件太宽泛,没有考虑到设备的适用 性,实际意义不大;专利201010295933.X进行了部分改进,但在纳滤膜系统中 循环利用纳滤得到的浓水,会导致纳滤产水的镁锂比值大大升高,增加了纳滤 膜系统的级数;实验为利用自行配制的溶液进行简单的验证实验,没有考虑实 际多组分卤水中其它离子在纳滤膜分离的过程中对镁锂分离的影响,没有考虑 膜性能对镁锂分离效果的影响。

【发明内容】

本发明的目的是提供一种适用于我国具有高镁锂比的盐湖卤水,并且低能 耗的盐湖卤水处理方法,用于从盐湖卤水中分离锂。

本发明的技术方案为一种用于从高镁锂比的盐湖卤水分离锂的盐湖卤水处 理方法,所述盐湖卤水中的镁锂比为30-2000,所述方法包括以下步骤:

S1根据水盐体系相图原理,对盐湖卤水进行多级盐田蒸发,以浓缩盐湖卤 水并通过析出盐类降低镁锂比,得到第一老卤,第一老卤中的锂的浓度升至2-3 g/L,镁锂比降至40-55;

S2除硫:在第一老卤中加入石灰乳,以析出石膏,得到第二老卤,第二老 卤中硫酸根的浓度降至0.2g/L以下,所添加石灰乳中的钙相对于第一老卤中的 硫酸根摩尔过量;

S3对第二老卤进行盐田蒸发,并析出水氯镁石,得到第三老卤,第三老卤 中锂的浓度升至5-7g/L,镁锂比降至15-25;

S4稀释第三老卤至锂浓度为0.25-0.45g/L后,送入纳滤膜装置,施加 450-3500kPa压力进行纳滤膜处理,得到富锂的产水和贫锂的浓水,其中产水中 的镁锂比降至小于等于2;

S5将步骤S4中的产水送入反渗透膜装置,进行反渗透处理,得到反渗透浓 水和淡水,其中反渗透浓水中的锂浓度升至5-10g/L。

一些实施方案中,步骤S4和S5的纳滤膜装置和反渗透膜装置均可以采用 浓水内循环式膜系统。

一些实施方案中,步骤S4中的纳滤膜装置可以采用GE公司的DK-4040F 纳滤膜。

一些实施方案中,步骤S4中贫锂的浓水可以被返回到盐田蒸发,以在浓缩 之后进入硼酸生产车间,并且生产硼酸之后得到的母液被返回至步骤S2中与第 一老卤合并。

一些实施方案中,步骤S4还可以包括在将经稀释的第三老卤送入纳滤膜装 置之前,使用保安过滤器和陶瓷膜装置预处理第三老卤的操作。

一些实施方案中,步骤S5中得到的淡水可以被返回至步骤S4中,用于稀 释第三老卤。

一些实施方案中,步骤S5中的反渗透膜装置可以采用陶氏公司的BW-3040 反渗透膜。

一些实施方案中,所述盐湖卤水可以为硫酸盐型或氯化物型盐湖卤水。

一些实施方案中,本发明的盐湖卤水处理方法还可以包括以下步骤:S6对 反渗透浓水进行深度除镁,经深度除镁的反渗透浓水中镁的浓度降至0.3mg/L 以下;以及随后进行盐田蒸发,得到富锂卤水,其中富锂卤水中锂离子浓度为 33-38g/L。

一些实施方案中,本发明的盐湖卤水处理方法还可以包括将步骤S6得到的 富锂卤水转移至碳酸锂生产车间,用于制取高纯碳酸锂的步骤。

一些实施方案中,本发明的盐湖卤水处理方法还可以包括将碳酸锂生产车 间产生的含锂母液用于配碱工艺的步骤。

本发明将盐田工艺和膜系统(纳滤膜系统和反渗透膜系统)紧密结合,充 分利用太阳能、压力等能源动力,大大降低了能耗;本发明工艺流程简单,设 备易于配置、清洗、安装及转移,极易推广应用,及进行产业化示范和规模化 生产;盐湖卤水资源得到了充分利用,锂离子的回收率得到大大提高;根本解 决了高镁锂比盐湖卤水镁锂分离和富集的难题。