申请日2013.04.16

公开(公告)日2014.07.02

IPC分类号C02F3/28

摘要

本发明公开了一种处理高固体含量有机废水的厌氧生物反应器及其运行方法,包括外罐液体反应器和置于其内部的内罐固体反应器,在外罐液体反应器上增加了气体回流循环系统,此气体循环装置直接通入内罐固体反应器达到气力搅拌固体的目的。与现有技术相比,本发明采用内部固体废物反应器与外部液体反应器合置,整个装置结构紧凑,固体废物在内部反应器内消化,有效避免了堵塞管道现象的发生,通过气体回流循环搅拌与水力冲击的双重搅拌使内部固体反应器中的物质处于流化状态,有效提高了固体中可溶性物质的析出。

权利要求书

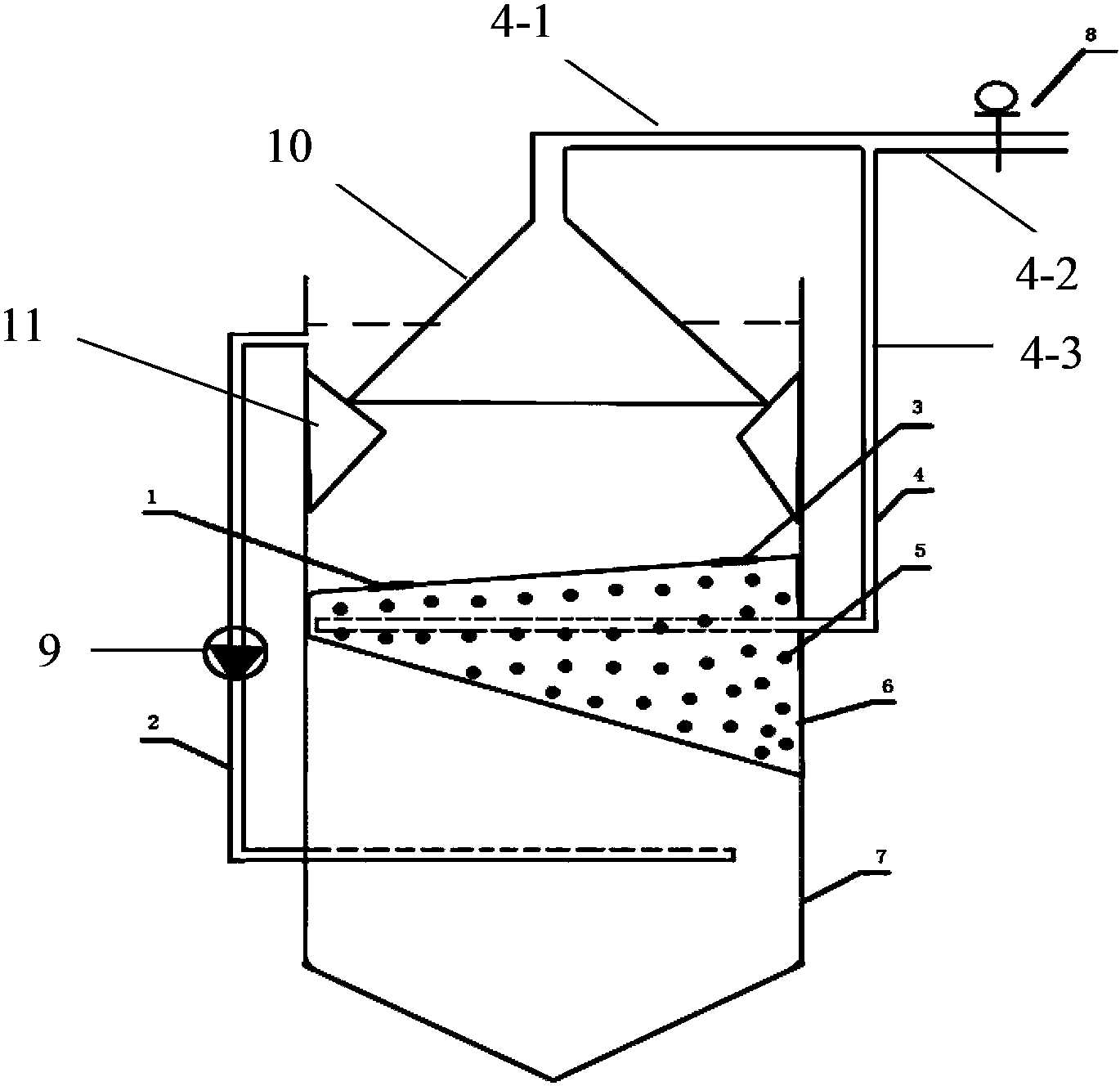

1.一种处理高固体含量有机废水的厌氧生物反应器,包括外罐液体反应器和内罐固体 反应器,其特征在于,所述外罐液体反应器和内罐固体反应器固定连接,所述外罐液体 反应器为圆筒状,其底部封闭,其顶部开口并在内圆周上固定设置有突台,所述突台用 以支撑集气罩;所述内罐固体反应器选择圆锥体形状,其高度与所述外罐液体反应器的 直径相适应,其两端分别与所述外罐液体反应器的内圆周面相接触,以实现将两者固定 连接的目的,所述内罐固体反应器的表面上均匀分布交换孔,用以实现液体、气体的交 换,供外罐液体进入内罐冲击液体,并带走固体中的可溶性部分,也可供气体进出;所 述内罐固体反应器上设置有进料口和出料口;

所述集气罩的上方与气体回流循环系统的第一支路相连,所述第一支路和气体回流 循环系统的第二支路进行汇总后,与气体回流循环系统的主管路相连;所述气体回流循 环系统的第二支路上设置有压力调节阀,用于根据管路中气体压力进行调节,以将制备 的气体通过第二支路导出;所述气体回流循环系统的主管路穿过外罐液体反应器的器壁, 伸入内罐固体反应器的内部空间中,用于将生成的气体通过气体回流循环系统导回至内 罐固体反应器中;

所述外罐液体反应器外部设置有与之相连的水力循环系统,在其管路上设置有用于 调整流量的流量调节阀。

2.根据权利要求1所述的一种处理高固体含量有机废水的厌氧生物反应器,其特征在 于,所述外罐液体反应器和内罐固体反应器采用焊接形式进行固定连接。

3.根据权利要求1所述的一种处理高固体含量有机废水的厌氧生物反应器,其特征在 于,所述外罐液体反应器底部选择为圆筒状底面或者圆锥状底面。

4.根据权利要求1所述的一种处理高固体含量有机废水的厌氧生物反应器,其特征在 于,所述外罐液体反应器的内直径和罐高的比例为1:3。

5.根据权利要求1所述的一种处理高固体含量有机废水的厌氧生物反应器,其特征在 于,所述内罐固体反应器的顶部圆弧直径与底部圆弧直径为(1—2):5,所述内罐固体 反应器的交换孔孔径3cm,所述内罐固体反应器的进料孔和出料孔的孔径分别为30cm。

6.如权利要求1—5之一所述的一种处理高固体含量有机废水的厌氧生物反应器的运 行方式,其特征在于,首先将固液混合垃圾与活性污泥按照质量比7:3的比例由进料口 泵入内罐固体反应器中,同时向外罐液体反应器中加入水,以没过集气罩;加热使罐体 内温度保持在37℃,进行初期反应,由于体系中加入水实现水封,体系外部的氧气无法 进入,整个反应器内环境逐渐形成厌氧环境,厌氧菌开始发生功效;

然后经过反应启动期后进入平稳期,此时产出的气体经过气体回流循环系统的第一 支路和主管路返回到内罐固体反应器中可对固液混合垃圾进行气体搅拌;当所产的气量 过大时,通过压力调节阀门,将产生的气体通过第二支路排出本装置或储存在其它储气 装置中;同时外罐液体反应器上端的出水区可通过水力循环先返回外罐的下部,再通过 内罐固体反应器表面的交换孔进入内罐固体反应器对固液混合垃圾进行液体搅拌,气、 液两种搅拌同时作用在内罐反应器中形成流化床,加大固相中可溶性部分的溶解率;反 应结束后不溶性固体垃圾通过出料口泵出罐体。

说明书

一种处理高固体含量有机废水的厌氧生物反应器及其运行方法

技术领域

本发明属于环境保护领域,更加具体地说,涉及一种高固体含量有机废水的厌氧消 化反应装置及其运行方法。

背景技术

厌氧生物消化法是处理高浓度有机废水的常用方法,目前常见的厌氧生物反应器主 要包括以厌氧消化池、厌氧接触池为代表的第一代反应器;以厌氧滤池,上流式厌氧污 泥床、流化床为代表的第二代反应器;和以厌氧颗粒污泥床、厌氧内循环及厌氧折流板 式为代表的第三代反应器。这些厌氧生物反应器在改善厌氧污泥生存条件,提高污水的 化学需氧量去除率方面都具有一定的效果。尤其适用于固体含量较低的(低于3%)有机 废水处理,但某些农产品加工、食品行业及餐饮行业的有机废水中固体有机物含量很高, 通常可达到15%以上,采用传统厌氧生物反应器易造成固体物质堵塞管道、浮渣抑制产 气等诸多问题。通常的做法是过滤去除固体有机物,然后将固体废物填埋或低附加值的 利用,而废液进入常规的生物反应器处理。整个处理工艺的反应设备繁多、运行成本高, 同时也损失了固体废物中大量可溶性的有机物,不仅是一种极大的浪费,也对环境造成 了潜在的威胁。现有技术虽也有提到将固体与液体废物在同一反应器内分开消化,但它 们采用的是固、液罐分离进行热交换,没有充分的介质交换,无法使固体废物中可溶性 有机物有效溶出,反应后应需对大量固体废物进行处理。

发明内容

本发明的目的是为了解决处理固体含量高的有机废水时,采用完全分离固、液废物 后再各自处理的方法效率低、设备复杂的问题。本发明的进一步目的是为了解决有机废 水处理中固体含量过高会造成常规的厌氧生物反应器堵塞、浮渣过多的问题,提供一种 处理高固体含量有机废水的上流式厌氧生物反应装置,具体的说是一种利用外罐的水力 冲击与气体的回流使内筒形成流化床,从而提升上流式厌氧污泥床处理高固体含量有机 废水能力的方法及其装置。

本发明的技术目的通过下述技术方案予以实现:

一种处理高固体含量有机废水的厌氧生物反应器,包括外罐液体反应器和内罐固体 反应器。

所述外罐液体反应器和内罐固体反应器固定连接,例如采用焊接形式进行固定连接; 所述外罐液体反应器为圆筒状,可采用上流式厌氧污泥床的结构,其底部封闭,选择为 圆筒状底面或者圆锥状底面,其顶部开口并在内圆周上固定设置有突台,所述突台用以 支撑集气罩;所述内罐固体反应器选择圆锥体形状,其高度与所述外罐液体反应器的直 径相适应,其两端分别与所述外罐液体反应器的内圆周面相接触,以实现将两者实现固 定连接的目的,所述内罐固体反应器的表面上均匀分布交换孔,用以实现液体、气体的 交换,供外罐液体进入内罐冲击液体,并带走固体中的可溶性部分,也可供气体进出; 所述内罐固体反应器上设置有进料口和出料口。

所述集气罩的上方与气体回流循环系统的第一支路相连,所述第一支路和气体回流 循环系统的第二支路进行汇总后,与气体回流循环系统的主管路相连;所述气体回流循 环系统的第二支路上设置有压力调节阀,用于根据管路中气体压力进行调节,以将制备 的气体通过第二支路导出;所述气体回流循环系统的主管路穿过外罐液体反应器的器壁, 伸入内罐固体反应器的内部空间中,用于将生成的气体通过气体回流循环系统导回至内 罐固体反应器中。

所述外罐液体反应器外部设置有与之相连的水力循环系统(管路),在其管路上设 置有用于调整流量的流量调节阀。

所述外罐液体反应器的内直径和罐高的比例为1:3,所述内罐固体反应器的顶部圆 弧直径与底部圆弧直径为(1—2):5,所述内罐固体反应器的交换孔孔径3cm,所述内 罐固体反应器的进料孔和出料孔的孔径分别为30cm。

利用本发明的反应器处理固体含量高的有机废水时,首先将将固液混合垃圾与活性 污泥按照质量比7:3的比例由进料口1泵入内罐固体反应器6中,同时向外罐液体反应 器7中加入水,以没过集气罩;加热使罐体内温度保持在37℃,进行初期反应(好氧菌 消化罐体内额的残留氧气,并不产生沼气),由于体系中加入水实现水封,体系外部的 氧气无法进入,整个反应器内环境逐渐形成厌氧环境,厌氧菌开始发生功效。

然后经过反应启动期后进入平稳期,此时产出的气体(厌氧菌消化有机废水产生的 气体,主要成份为甲烷和二氧化碳,其中二氧化碳的体积百分含量为30—50%)经过气 体回流循环系统4的第一支路4-1和主管路4-3返回到内罐固体反应器6中可对固体 垃圾进行气体搅拌。当所产的气量过大时,可通过压力调节阀门8,将产生的气体通过第 二支路4-2排出本装置或储存在其它储气装置中。同时外罐液体反应器7上端的出水区 可通过水力循环2先返回外罐7的下部,再通过内罐固体反应器6表面的交换孔进入内 罐固体反应器对餐厨垃圾固体进行液体搅拌,气、液两种搅拌同时作用在内罐反应器中 形成流化床,可加大固相中可溶性部分的溶解率。

本发明的反应器可降低反应后30%以上的固体垃圾排放量。同时因为内罐罐壁的阻 拦,不溶性固体废物无法悬浮或下沉到外罐的顶部或底部,防止了阻塞气体释放和管道 堵塞现象的发生,可延长分批厌氧处理的反应时间和换料时间。反应结束后不溶性固体 垃圾通过出料口3泵出罐体。

与现有技术相比,本发明具有如下有益效果:(1)采用内部固体废物反应器与外部 液体反应器合置,整个装置结构紧凑、节省了占地面积和运行成本;(2)固体废物在内 部反应器内消化,有效避免了固体废弃物随产生气体上升堵塞集气罩及其管道现象的发 生;(3)通过气体回流循环搅拌与水力冲击的双重搅拌使内部固体反应器中的物质处于 流化状态,有效提高了固体中可溶性物质的析出;(4)部分不溶性固体浮渣被固定在内 部反应罐中,有效防止了阻塞液体反应罐内的气体上升现象出现。