申请日2013.11.22

公开(公告)日2014.02.12

IPC分类号B01D61/18; C02F1/44; B01D61/58; B01D65/02

摘要

本发明公开了一种道路清洗扫路车的回收污水循环再生利用装置及方法,包括滤清器、污水箱、污水泵、清水箱以及空气压缩机,该滤清器为以烧结微滤膜管为过滤介质的过滤器。该方法主要包括如下步骤:初始过滤阶段、稳定过滤阶段、过滤终止和反吹洗阶段、清扫作业后收工彻底清洗等等。本发明由于采用的过滤介质为管式高分子烧结微滤膜,其具有抗拉强度大,密度低,孔隙率高且均匀的特点,无需预过滤即可处理高浓度污水、且过滤介质适应性强。

权利要求书

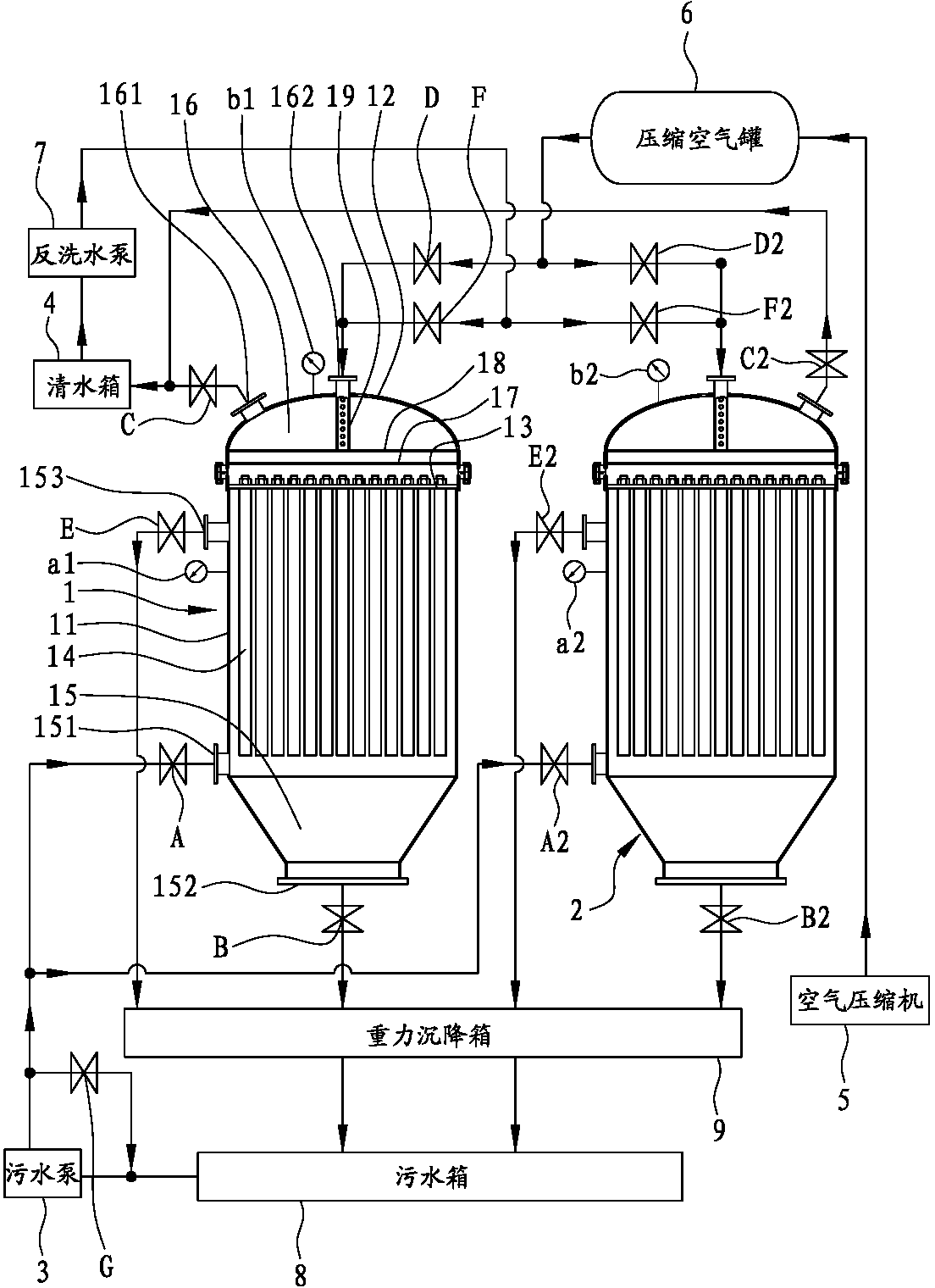

1.一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:包括滤清器、污水箱、污水泵、清水箱以及空气压缩机;该滤清器的壳体内安装有滤管连接板,该滤管连接板上固定安装有若干烧结微滤膜管,且该滤管连接板将壳体内腔分隔成污水进水腔以及出水及反吹洗腔两个腔室;所述的污水进水腔的腔壁设有原水进水口及排污口;所述的出水及反吹洗腔的腔壁设有清水出水口及反吹洗进气口;各开口处设有相应的阀门;该原水进水口和排污口分别通过管道与污水箱连通;该清水出水口通过管道与清水箱连通;该反吹洗进气口通过管道与空气压缩机连通。

2.根据权利要求1所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述的反吹洗进气口进一步通过管道与清水箱连通,两者之间的管道上设置反洗水泵与反洗阀门。

3.根据权利要求1所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述污水泵的出口管道与进口管道之间设置有带分流阀门的分流管道。

4.根据权利要求1所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述的排污口与污水箱之间设置有重力沉降箱。

5.根据权利要求1所述的一种路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述的反吹洗进气口与空气压缩机之间设置有压缩空气罐。

6.根据权利要求1所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述的烧结微滤膜管为以超高分子量粉末状塑料烧结而成。

7.根据权利要求1所述的一种路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述的烧结微滤膜管为PE/PA烧结膜。

8.根据权利要求1-7之一所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所述滤清器设置有两个或者多个,且各滤清器共用一套其他设备。

9.根据权利要求1-7之一所述的一种道路清洗扫路车的回收污水循环再生利用装置,其特征在于:所有的阀门通过电磁阀控制的气缸或油缸驱动开启或关闭。

10.一种道路清洗扫路车回收污水再生利用方法,使用权利要求1-9之一所述的装置,其特征在于包括如下步骤:

(1)初始过滤阶段:在开始清洁过滤时,打开污水泵,同时打开分流阀门,减少原水进水流量;

(2)稳定过滤阶段:当出水水质澄清后,且滤清流量变化平缓时,关闭分流阀门,滤清器进入稳定过滤阶段;

(3)过滤终止和反吹洗阶段:当污水进水腔、出水及反吹洗腔之间的压差急剧增加,出水流量急剧减小时,关闭原水进水阀门、清水出水阀门,打开通气孔阀门和排污阀门,当污水进水腔内的污水被放净、烧结微滤膜管的内腔还充满滤清水时,立即开启反吹阀门,实现气水联合反吹洗;

(4)回复到步骤(2),并如此循环反复,直到当次清洁作业结束;

(5)清扫作业后收工彻底清洗:清洁作业结束后,先关闭污水泵,再关闭进水阀门、清水出水阀门,打开通气孔阀门和排污阀门,打开反洗阀门;然后先开启反洗水泵反洗,反洗后关闭反洗阀门,再开启反吹阀门,进行气水联合反吹洗,如此反复。

说明书

一种道路清洗扫路车的回收污水循环再生利用装置及方法

技术领域

本发明涉及污水净化处理的技术领域,特别涉及一种道路清洗扫路车的回收污水循环再生利用装置及方法。

背景技术

道路清洗扫路车是利用高压柱塞式水泵产生较高压力的水通过高压喷嘴清洗地面,然后又将污水回收的一种路面清洁的机械,其清洁效率高、清洁效果好,该产品从刚开始推向市场,就一直受到各城市环卫用户的欢迎,每年的销售量以30%以上的速度递增。

但道路清洗扫路车运行成本高,特别是加一次水作业时间短、用水量大、污水回收量大等缺点严重影响道路清洗扫路车的进一步推广使用,目前局限于对清洁程度要求高的城市主干道的清洁作业。

道路清洗扫路车生产企业一直在寻找一种回收污水循环再生利用的方法,以达到延长加水间隔时间、减小返场加水时间、提高车辆利用率、降低用户的运行成本的目的,以扩展道路清洗扫路车的使用范围。

授权公告号为CN 201704664的中国专利公开了“污水循环利用式道路清扫车”,其采用离心分离法实现回收污水的固液分离,但离心分离法的过滤精度很难达到10微米以下,虽然基本上可以满足清洗扫路车高压柱塞式水泵的进水精度要求,但由于离心分离后的出水浑浊度很高,浑浊水喷射到地面时造成了二次污染,使清洁效果极不理想。

申请公布号为 CN 102311159 A的中国专利公开了“过滤组件、过滤装置和车辆”,其采用过滤精度为0.01-0.03微米超滤膜片过滤回收污水,虽然水质清澈,但存在以下致命缺限:1)超滤膜自然脱水干燥将导致膜孔的崩塌,从而严重影响膜的透过性和机械强度,因此非工作状态时该超滤膜必须浸入保护液中进行密封保存,从而极大的增加了非工作状态的保养工作量;2)由于回收污水沉淀时间短,因此污水浓度大,浑浊度高,为了防止超滤膜表面产生滤饼,采用曝气的方法防止污水颗粒在膜表面沉积,因此耗气量大,气泵工作负荷大;3)超滤膜对进水要求高,污水颗粒物粒径要小于50微米,因此超滤前面还需要增加一道预过滤;4)当污水浓度过大时,出水量急剧降低,因此严重影响道路清洗扫路车的作业时间。

发明内容

本发明所要解决的技术问题在于提供一种无需预过滤即可处理高浓度污水、且过滤介质适应性强可重复使用的道路清洗扫路车的回收污水循环再生利用装置及方法。

为解决上述技术问题,本发明的技术解决方案是:

一种道路清洗扫路车的回收污水循环再生利用装置,包括滤清器、污水箱、污水泵、清水箱以及空气压缩机;该滤清器的壳体内安装有滤管连接板,该滤管连接板上固定安装有若干烧结微滤膜管,且该滤管连接板将壳体内腔分隔成污水进水腔以及出水及反吹洗腔两个腔室;所述的污水进水腔的腔壁设有原水进水口及排污口;所述的出水及反吹洗腔的腔壁设有清水出水口及反吹洗进气口;各开口处设有相应的阀门;该原水进水口和排污口分别通过管道与污水箱连通;该清水出水口通过管道与清水箱连通;该反吹洗进气口通过管道与空气压缩机连通。

所述的反吹洗进气口进一步通过管道与清水箱连通,两者之间的管道上设置反洗水泵与反洗阀门。

所述污水泵的出口管道与进口管道之间设置有带分流阀门的分流管道。

所述的排污口与污水箱之间设置有重力沉降箱。

所述的反吹洗进气口与空气压缩机之间设置有压缩空气罐。

所述的烧结微滤膜管为以超高分子量粉末状塑料烧结而成,塑料材质一般为但不限于PE/PA烧结膜。

所述滤清器设置有两个或者多个,且各滤清器共用一套其他设备。

所有的阀门通过电磁阀控制的气缸或油缸驱动开启或关闭。

一种道路清洗扫路车回收污水再生利用方法,使用上述装置,包括如下步骤:

(1)初始过滤阶段:在开始清洁过滤时,打开污水泵,同时打开分流阀门,减少原水进水流量;

(2)稳定过滤阶段:当出水水质澄清后,且滤清流量变化平缓时,关闭分流阀门,滤清器进入稳定过滤阶段;

(3)过滤终止和反吹洗阶段:当污水进水腔、出水及反吹洗腔之间的压差急剧增加,出水流量急剧减小时,关闭原水进水阀门、清水出水阀门,打开通气孔阀门和排污阀门,当污水进水腔内的污水被放净、烧结微滤膜管的内腔还充满滤清水时,立即开启反吹阀门,实现气水联合反吹洗;

(4)回复到步骤(2),并如此循环反复,直到当次清洁作业结束;

(5)清扫作业后收工彻底清洗:清洁作业结束后,先关闭污水泵,再关闭进水阀门、清水出水阀门,打开通气孔阀门和排污阀门,打开反洗阀门;然后先开启反洗水泵反洗,反洗后关闭反洗阀门,再开启反吹阀门,进行气水联合反吹洗,如此反复。

所述初始过滤阶段的时间为在滤清启动开始到出水水质浑浊度达到1NTU后继续延时过滤3分钟以上。

所述初始过滤阶段,进、出水压差应控制在0.1~0.5bar范围内。

所述稳定过滤阶段和过滤终止时,滤清器进、出水腔压差最大压差应不超过2.5bar。

所述步骤(3)的反吹洗阶段的压缩空气压力不低于4bar。

所述步骤(5)中,水洗的压力大于0.2bar,水洗流量不小于额定产水流量的1.5倍;压缩空气压力不低于4bar。

采用上述方案后,由于本发明采用的过滤介质为管式高分子烧结微滤膜,其具有抗拉强度大,密度低,孔隙率高且均匀的特点,因此本发明具有以下特点:1)单位过滤面积的流通量大,占用车厢空间小,重量轻;2)过滤精度高,出水水质清澈,水质浑浊度要小于1NTU,完全可以达到满足高压柱塞式水泵的进水要求,而且不会对作业路面产生二次污染;3)不需要预过滤,只需短暂的简单沉淀即可过滤,从而使设备简单,简化操作程序;4)由于管式高分子烧结微滤膜主要依靠架桥过滤方式,能处理高浓度的污水,只是随着浓度的不同,反吹时间间隔有所变化;5)过滤介质能重复使用,反吹洗再生简单、容易,再生后过滤流量衰减小;6)对含有不同固体颗粒物浑浊液的适应性要强,可耐强酸、强碱、强腐蚀性和一般氧化性物质,只是不耐强氧化性;7)由于过滤介质抗拉强度高达4Mpa,即使偶尔出现误操作也不会对过滤介质造成过大损伤,影响使用寿命;6)整个处理过程均可通过电控气缸或油缸实现自动化控制,操作简单,可靠,实现驾驶员“傻瓜式”一键操作。