申请日2013.08.02

公开(公告)日2013.10.09

IPC分类号C02F9/14; C02F9/06

摘要

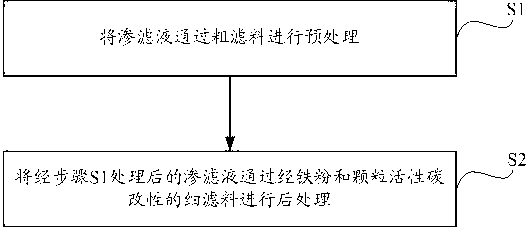

本发明揭示了一种渗滤液处理方法及装置,其中,该方法包括以下步骤:S1、将渗滤液通过粗滤料进行预处理;S2、将经步骤S1处理后的渗滤液通过经铁粉和颗粒活性碳改性的细滤料进行后处理。本发明提供的渗滤液处理方法通过将渗滤液经粗滤料、以及经铁粉和颗粒活性碳改性的细滤料处理,铁粉和颗粒活性碳之间发生铁碳内电解,进而产生微小电流,促进难降解的有机物分解的同时,提高了滤料中微生物内源呼吸,进而加强了矿化垃圾作为滤料处理渗滤液的处理效果,提高总氮的去除率。

权利要求书

1.一种渗滤液处理方法,其特征在于,该方法包括以下步骤:

S1、将渗滤液通过粗滤料进行预处理;

S2、将经步骤S1处理后的渗滤液通过经铁粉和颗粒活性碳改性的细滤料进行后处理。

2.根据权利要求1所述的方法,其特征在于,步骤S2具体包括:

将渗滤液依次通过经铁粉和活性碳改性但未被氧气曝气的细滤料、以及经铁粉和活性碳改性且被氧气曝气的细滤料进行处理。

3.根据权利要求1所述的方法,其特征在于,步骤S2还包括:

先将细滤料浸泡于COD<1000mg/L的渗滤液中20天,以及将颗粒活性碳浸泡于COD<1000mg/L的渗滤液中48h。

4.根据权利要求1所述的方法,其特征在于,步骤S1中所述的粗滤料为粒径范围为20mm~40mm的矿化垃圾。

5.根据权利要求1所述的方法,其特征在于,步骤S2中所述的铁粉的粒径范围为150μm~18μm、所述的颗粒活性碳的粒径小于1mm、所述的细滤料选自可过1mm筛的矿化垃圾。

6.根据权利要求1所述的方法,其特征在于,步骤S2中所述的细滤料、铁粉、颗粒活性碳的比例范围按质量计为20:2:1~100:5:1。

7.根据权利要求1所述的方法,其特征在于,步骤S1中渗滤液的碳氮比>4、且 COD浓度范围为5000~10000mg/L。

8.根据权利要求1所述的方法,其特征在于,渗滤液处理过程中,粗滤料和经铁粉和颗粒活性碳改性的细滤料与渗滤液的固液比大于20:1。

9.一种渗滤液处理装置,其特征在于,包括:

罐体,所述罐体内分隔有液体连通的粗滤料层、厌氧细滤料层、好氧细滤料层;

设置于所述厌氧细滤料层和好氧细滤料层间的穿孔布气管,所述穿孔布气管上开设有面朝好氧细滤料层的若干气孔;

输水机构,用于将外界渗滤液依次驱动通过所述粗滤料层、厌氧细滤料层、好氧细滤料层,并通过设置于所述罐体上的出水口排出。

10.根据权利要求9所述的渗滤液处理装置,其特征在于,所述粗滤料层、厌氧细滤料层、好氧细滤料层在所述罐体内自下往上排布,且所述粗滤料层、厌氧细滤料层、好氧细滤料层的层高比例范围为1:2:2~1:5:5。

说明书

渗滤液处理方法及装置

技术领域

本发明属于废水处理技术领域,具体涉及一种渗滤液处理方法、以及与该方法对应的渗滤液处理装置。

背景技术

渗滤液是生活垃圾填埋过程中产生的二次污染物,其水质水量变化多端,受垃圾组成、填埋时间及填埋方式等因素影响较大。渗滤液中含有多种复杂的污染物,如高浓度的有机物(COD 2000~50000 mg/L),高氨氮(800~3500 mg/L),多种重金属(Zn、Cr、Pb、Ni、Cu等)以及无机盐离子(Ca2+、Mg2+、K+、Na+、Cl-、SO2- 4等),为渗滤液的处理带来难度。

渗滤液现有的生物预处理技术有好氧(如氧化塘)、厌氧(如UASB、EGSB等)技术、膜生物反应器(MBR)等。但是存在启动时间长、投资运行成本较高等不足。矿化垃圾生物反应床在处理渗滤液方面的应用,利用矿化垃圾的材料低廉、其中微生物与渗滤液的高度适应性,有效地缩短了启动时间,降低了投资和运行成本。但是,由于床体内部主要为厌氧反应兼有部分好氧反应,使得在有效降解有机物的同时,氨氮大部分转化为硝酸盐氮和亚硝酸盐氮积累起来,总氮的去除率较低。

发明内容

本发明的目的之一在于提供一种渗滤液处理方法,可以有效地增强渗滤液的总氮去除效果。

本发明的目的还在于提供一种渗滤液处理装置。

为解决上述发明目的之一,本发明提供一种渗滤液处理方法,该方法包括以下步骤:

S1、将渗滤液通过粗滤料进行预处理;

S2、将经步骤S1处理后的渗滤液通过经铁粉和颗粒活性碳改性的细滤料进行后处理。

作为本发明的进一步改进,所述步骤S2具体包括:

将渗滤液依次通过经铁粉和活性碳改性但未被氧气曝气的细滤料、以及经铁粉和活性碳改性且被氧气曝气的细滤料进行处理。

作为本发明的进一步改进,步骤S2还包括:

先将细滤料浸泡于COD<1000mg/L的渗滤液中20天,以及将颗粒活性碳浸泡于COD<1000mg/L的渗滤液中48h。

作为本发明的进一步改进,步骤S1中所述的粗滤料为粒径范围为20mm~40mm的矿化垃圾。

作为本发明的进一步改进,步骤S2中所述的铁粉的粒径范围为150μm~18μm、所述的颗粒活性碳的粒径小于1mm、所述的细滤料选自可过1mm筛的矿化垃圾。

作为本发明的进一步改进,步骤S2中所述的细滤料、铁粉、颗粒活性碳的比例范围按质量计为20:2:1~100:5:1。

作为本发明的进一步改进,步骤S1中渗滤液的碳氮比>4、且 COD浓度范围为5000~10000mg/L。

作为本发明的进一步改进,渗滤液处理过程中,粗滤料和经铁粉和颗粒活性碳改性的细滤料与渗滤液的固液比大于20:1。

为解决上述另一发明目的,本发明提供一种渗滤液处理装置,包括:

罐体,所述罐体内分隔有液体连通的粗滤料层、厌氧细滤料层、好氧细滤料层;

设置于所述厌氧细滤料层和好氧细滤料层间的穿孔布气管,所述穿孔布气管上开设有面朝好氧细滤料层的若干气孔;

输水机构,用于将外界渗滤液依次驱动通过所述粗滤料层、厌氧细滤料层、好氧细滤料层,并通过设置于所述罐体上的出水口排出。

作为本发明的进一步改进,所述粗滤料层、厌氧细滤料层、好氧细滤料层在所述罐体内自下往上排布,且所述粗滤料层、厌氧细滤料层、好氧细滤料层的层高比例范围为1:2:2~1:5:5。

与现有技术相比,本发明提供的渗滤液处理方法通过将渗滤液经粗滤料、以及经铁粉和颗粒活性碳改性的细滤料处理,铁粉和颗粒活性碳之间发生铁碳内电解,进而产生微小电流,促进难降解的有机物分解的同时,提高了滤料中微生物内源呼吸,进而加强了矿化垃圾作为滤料处理渗滤液的处理效果,提高总氮的去除率。