申请日2013.08.07

公开(公告)日2015.10.28

IPC分类号C02F11/04

摘要

一种利用铁锈促进剩余污泥产甲烷的方法,包括以下步骤:取含固率10%以下的高固污泥与铁锈混合,接种厌氧微生物。将上述污泥混合物装入厌氧发酵罐,厌氧发酵进行20~25天,收集发酵过程中产生的甲烷。发酵过程中利用氮气曝气装置使发酵罐内污泥和铁锈充分混合。发酵结束后,静置使泥水充分分离,排出上清液,排出含氮磷元素和其他微量元素的沼渣。回收沼渣中的铁锈,投入厌氧发酵罐继续反应。具有如下技术效果:促进高固污泥经过厌氧发酵后的减量化,同时提高了发酵过程中甲烷生成量。发酵后的沼渣含有大量含氮磷元素和其他微量元素。该技术的投资成本少,技术操作简单,处理能力强,可以应用于新建的污泥厌氧发酵设备或现有设备的升级改造。

权利要求书

1.一种利用铁锈促进剩余污泥产甲烷的方法,其特征在于:包括以下步骤:

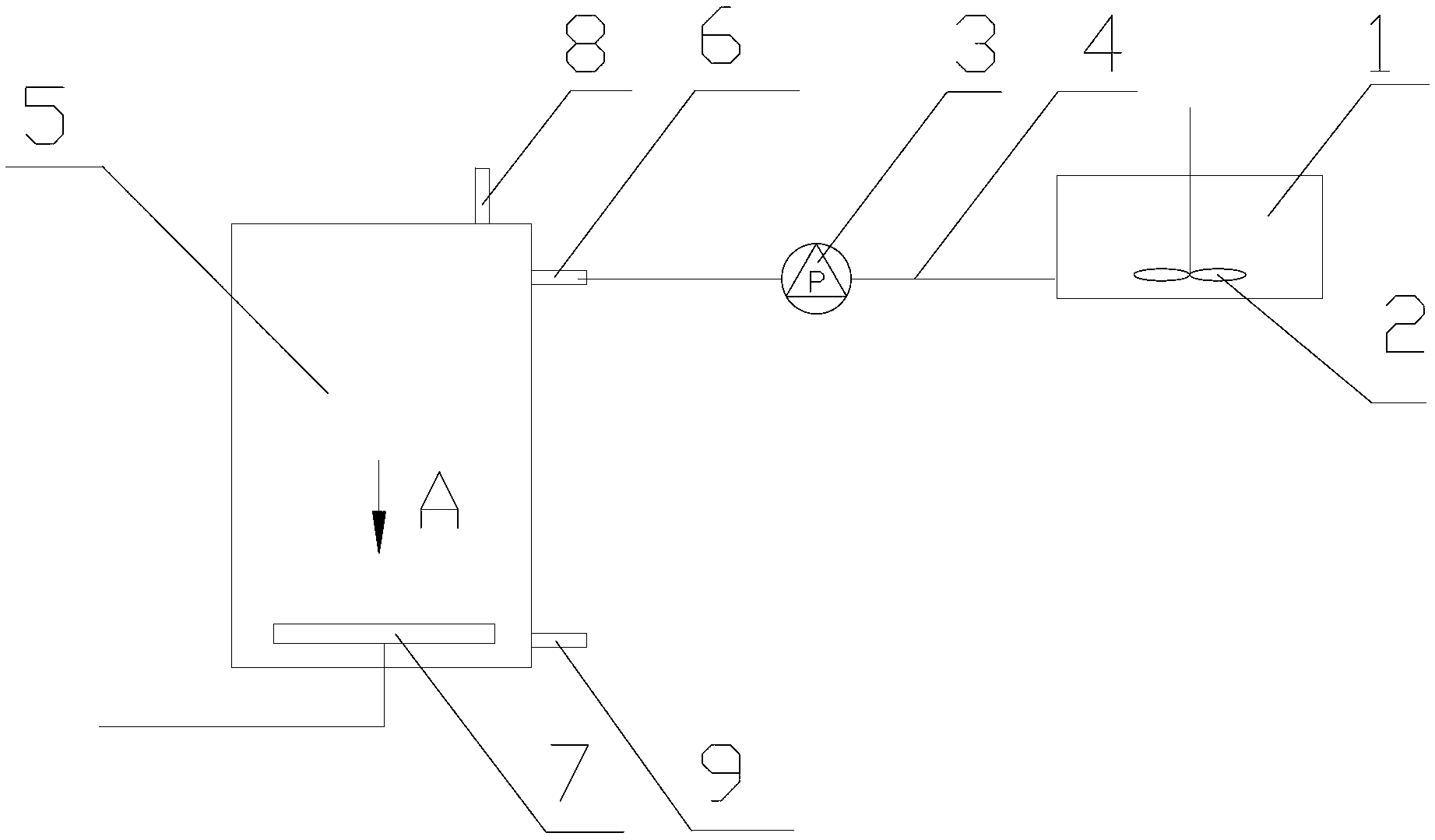

步骤1,将待处理的高固污泥与铁锈、厌氧微生物添加到污泥调节池(1) 中,所述的高固污泥含固量低于10%,所述的铁锈表面积小于20cm2,并按每Kg 高固污泥10g铁锈的比例将高固污泥与铁锈混合,所述的厌氧微生物来自于厌氧 发酵罐排出的污泥,并按照接种污泥与待处理高固污泥1:9的比例混合,若发酵 罐初次启动,取污水处理厂厌氧发酵罐剩余污泥作为接种污泥,开启电动搅拌器 (2)进行搅拌,使待处理的高固污泥与铁锈、厌氧微生物混合均匀;

步骤2,开启输送泵(3),将上一步获得的污泥通过管道(4)经进泥口(6) 排入厌氧发酵罐(5)中,密闭发酵罐,进行厌氧发酵,发酵时间为22天,发酵 温度37度,发酵罐底部设有氮气曝气装置(7),曝气孔(10)均匀分布于发酵罐 底部,每个曝气孔(10)之间的相互距离间隔在50cm以内,每个曝气口的曝气流 量为10L/min,在厌氧发酵进行期间,氮气曝气装置每2h启动一次,每次启动曝 气30min,使发酵罐内污泥和铁锈充分混合,发酵罐上部设出气口(8),用于收集 发酵过程中产生的甲烷;

步骤3,发酵结束后,停止曝气,静置6小时以上,使泥水充分分离,排 出上清液,剩余的固体通过排泥口(9)排出,排出的污泥留下10%作为下一次发 酵的接种污泥,其余的90%作为沼渣,利用磁选机回收沼渣中的铁锈,回收到的 铁锈投入调节池用于下一批的发酵。

说明书

利用铁锈促进剩余污泥产甲烷方法

技术领域

本发明涉及一种污泥厌氧发酵的方法。

背景技术

随着我国城市化的发展以及人口的不断增长,城市污水厂的数量在不断的 增加,污水处理厂运行过程中产生大量的剩余污泥,大部分的污水处理厂都对 剩余污泥进行化学混凝或机械压滤处理,使其含水率在80-90%。但仅仅的脱水 处理还不能实现剩余污泥的无害化,污泥中富集的污染物容易以各种不同的方 式、途径,回到环境中,对环境造成严重的二次污染。因此,对剩余污泥进行 合理、科学的处理,是实现剩余污泥无害化处置的必要措施。

厌氧发酵是目前处理固体废弃物最流行的方法之一,不仅可以使固体废弃物 减量化,而且可以生成甲烷作为能源。在工程实际中,常用的厌氧消化工艺有 以下四种:单级高效中温厌氧消化、两级厌氧消化、中温/高温两相厌氧消化, 其中单级中温厌氧消化应用最为广发。但是污泥中温厌氧消化工艺作为一种传 统的处理工艺存在着一些问题。由于污泥固体属难生物降解物质,因此厌氧消 化停留时间长,一般在20~30天的停留时间下才能达到中等程度的降解,约30~ 50%。污泥在池内的停留时间过长,造成池体体积庞大,操作管理复杂;产气 中甲烷含量低等。目前国内外很多学者提出用预处理的方法促进污泥的厌氧发 酵,如投加酸碱处理、热处理、微波处理等,但由于这类方法一般都成本高、 能耗大,因此难以得到有效推广,人们仍然在寻找一种更廉价方便的污泥厌氧 发酵促进方法。

发明内容

为解决现有技术中高固污泥的厌氧发酵技术周期长、甲烷产量少等技术问 题,本发明提出以下技术方案:一种利用铁技术加速剩余污泥厌氧发酵的方法, 它包括以下步骤:

步骤1,将待处理的高固污泥与铁锈、厌氧微生物添加到污泥调节池1中, 所述的高固污泥含固量应该低于10%,所述的铁锈表面积应小于20cm2,并按每 Kg高固污泥1~20g铁锈的比例将高固污泥与铁锈混合,其中每Kg高固污泥添 加铁锈最佳比例为10g。所述的厌氧微生物来自于厌氧发酵罐排出的污泥,并按 照接种污泥与待处理高固污泥1:9的比例接种,若发酵罐初次启动,可取污水 处理厂厌氧反应器剩余污泥作为接种污泥。开启电动搅拌器2进行搅拌,使待 处理的高固污泥与铁锈、厌氧微生物混合均匀。

步骤2,开启输送泵3,将上一步获得的污泥通过管道4经进泥口6排入厌 氧发酵罐5中,密闭发酵罐,进行厌氧发酵,发酵时间为20~25天,最佳时间 22天,发酵温度35~40度,最佳温度37度。发酵罐底部设有氮气曝气装置7, 曝气孔10均匀分布于发酵罐底部,每个曝气孔10之间的相互距离间隔在50cm 以内。每个曝气口的曝气流量为10L/min。在厌氧发酵进行期间,氮气曝气装置 每2h启动一次,每次启动曝气30min,使发酵罐内污泥和铁锈充分混合。发酵 罐上部设出气口8,用于收集发酵过程中产生的甲烷。

步骤3,发酵结束后,停止曝气,静置6小时,使泥水充分分离,排出上清 液,剩余的固体通过排泥口9排出,排出的污泥留下10%作为下一次发酵的接 种污泥,其余的90%作为沼渣,利用磁选机回收沼渣中的铁锈,回收到的铁锈 投入调节池用于下一批的发酵。

采用了上述技术方案的利用铁锈加速剩余污泥厌氧发酵的方法,达到如下 技术效果:促进高固污泥经过厌氧发酵后的减量化,同时提高了发酵过程中甲 烷生成量,发酵后的沼渣含有大量氮磷元素和其他微量元素,可用于农业生产 领域。该技术的投资成本少,技术操作简单,处理能力强,可以应用于新建的 污泥厌氧发酵设备或现有设备的升级改造。