申请日2013.08.07

公开(公告)日2014.04.09

IPC分类号C02F9/06

摘要

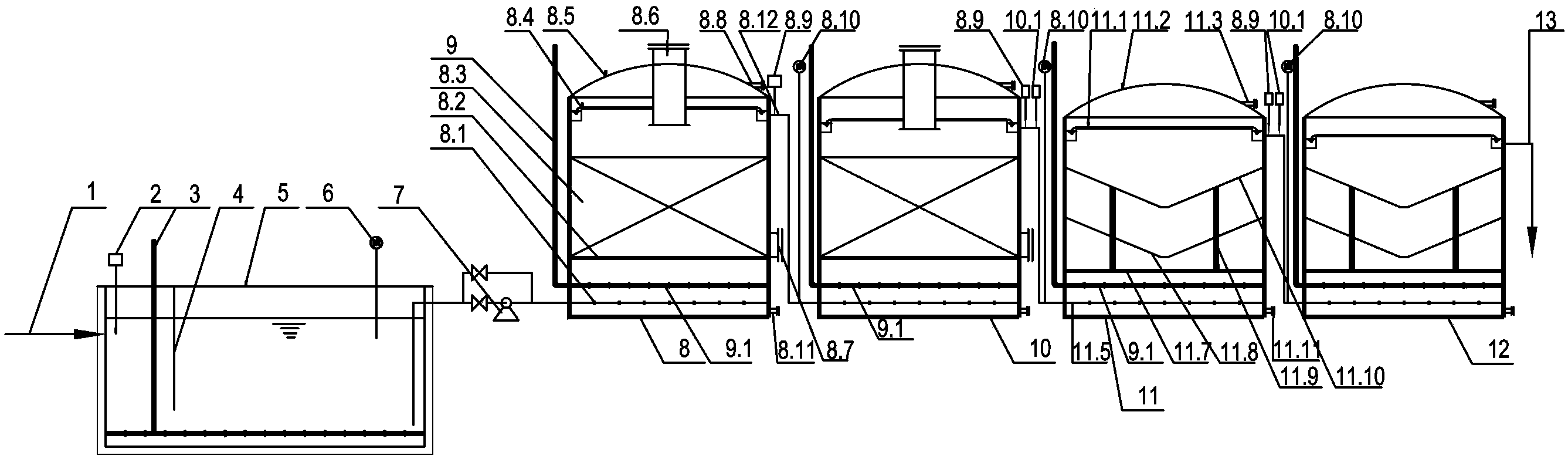

本发明旨在提供一种难降解有机化工废水深度氧化处理装置,旨在解决难降解有机化工废水经传统二级生化处理后,常规深度处理方法往往存在处理效率低、稳定性差、出水CODcr超标、设备投资高、占地面积大、运行费用高等瓶颈问题。本发明还提供一种由酸化除菌、两级强化电化学(微电解)、两级多相催化(类Fenton)氧化相结合的难降解有机化工废水深度氧化处理方法。所述装置包括依次管路连接的酸化除菌池、一级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相催化氧化反应器,酸化除菌池与一级强化电化学反应器之间的连接管路上设有提升泵,二级多相催化氧化反应器与出水管相连。

权利要求书

1. 一种难降解有机化工废水深度氧化处理装置,其特征在于:包括依次管路连接的酸化除菌池、一级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相催化氧化反应器,酸化除菌池与一级强化电化学反应器之间的连接管路上设有提升泵,二级多相催化氧化反应器与出水管相连;一级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相催化氧化反应器内均安装有与曝气主管道相连通的曝气管路;一级强化电化学反应器和二级强化电化学反应器内部均设有微电解填料层;一级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相催化氧化反应器内部均设置有出水堰且各出水堰的高度依次递减。

2. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:所述酸化除菌池内设置下通隔板和曝气管,酸化除菌池内下通隔板的一侧设置酸投加装置,下通隔板的另一侧与提升泵相邻的一端设有pH控制仪。

3. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:一级强化电化学反应器和二级强化电化学反应器的内部结构相同,一级多相催化氧化反应器和二级多相催化氧化反应器的内部结构相同。

4. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:微电解填料层的上方设有填料投加柱,填料投加柱为上下开口的筒体,填料投加柱的顶部位于一级强化电化学反应器封头的上方。

5. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:所述的曝气管路在各反应器内呈环形分布。

6. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:一级强化电化学反应器与二级强化电化学反应器之间的连接管路上按先后顺序设置自动酸加药装置和pH控制仪;二级强化电化学反应器与一级多相催化氧化反应器之间的连接管路上按先后顺序设置自动酸加药装置、双氧水投加装置和pH控制仪;一级多相催化氧化反应器与二级多相催化氧化反应器之间的连接管路上按先后顺序设置自动酸加药装置、双氧水投加装置和pH控制仪。

7. 根据权利要求1所述的难降解有机化工废水深度氧化处理装置,其特征在于:一级多相催化氧化反应器、二级多相催化氧化反应器内自下而上均设置串联式三层紊流反应环——圆形紊流反应环、一级锥形紊流反应环、二级锥形紊流反应环。

8. 根据权利要求7所述的难降解有机化工废水深度氧化处理装置,其特征在于:圆形紊流反应环开孔直径50mm,径向开孔率5%,一级和二级锥形紊流反应环下端开回流孔,孔口直径为200mm-500mm;每级多相催化氧化反应器内的一级和二级锥形紊流反应环的开孔错位对开。

9. 一种难降解有机化工废水深度氧化处理工艺,其特征在于:该工艺采用如权利要求1所述的装置,难降解有机化工废水经二级生化处理后出水进入酸化除菌池内自动加酸调节pH值至2.5~4.0后泵入一级强化电化学反应器,废水自下而上通过微电解填料层,然后在一级强化电化学反应器的出水管道内加酸调节pH值到3.0~3.5,重力式流入二级强化电化学反应器,废水继续自下而上通过微电解填料层,在二级强化电化学反应器的出水管道上加入氧化剂后重力流入一级多相催化氧化反应器,废水经过一级多相催化氧化反应后在一级多相催化氧化反应器的出水管道上二次加入氧化剂后重力流入二级多相催化氧化反应器,进行二级多相催化氧化反应,出水再经后续常规的中和混凝沉淀进行泥水分离。

10. 根据权利要求9所述的难降解有机化工废水深度氧化处理工艺,其特征在于:所述的氧化剂为双氧水。

说明书

一种难降解有机化工废水深度氧化处理方法及装置

技术领域

本发明属于环境工程废水处理技术领域,特别涉及一种难降解有机化工废水深度氧 化处理方法及装置。

背景技术

化学工业在我国国民经济中占有重要地位,是我国的支柱产业。化工废水在我国工 业废水排放量中占有很大的比重。随着化学工业的迅速发展和规模的扩大,对环境造成 的危害也在逐渐加深。据国家统计局最新环境统计数据,2011年我国各地区废水排放 总量为659.2亿吨,而工业废水排放量为212.9亿吨,其中化工行业(包括化学原料和 化学制品制造、医药制造及化学纤维制造业)废水排放总量为37.8亿吨,占全国工业 废水排放量的17.8%,仅比造纸及纸制品行业废水排放量38.2亿吨少0.4亿吨,而成为 工业废水排放量第二大的行业。化工废水特别是生物难降解化工废水,是目前国内外污 水处理界公认的难题,其对环境造成了严重的污染。该类废水具有排放量大、面广、水 质复杂、污染物结构稳定、毒性强(如苯胺害、杂环类等)等特点。由于这类废水处理 难度大,投资及运行费用较高,并且有效和成熟的处理技术难以寻求,很多企业没有采 取有效的处理措施,使大量未经有效处理的难降解有机物进入水体环境后极大地影响了 水生态环境,威胁人体健康。鉴于此,国家环保部科技标准司不断地对化工行业废水排 放标准进行重新制订及修订,各省市加紧制订整治提升方案,排放标准越来越严格,生 物难降解化工废水的处理也因此成为现阶段环境保护技术领域亟待解决的一个难题。

传统化工废水处理方法主要以“预处理+二级生化处理”,出水达标后直接排放或预 处理后接入城镇污水处理厂再进行集中处理。目前,化工废水经二级生化处理后虽然能 大大改善出水水质,但剩余的有机物均为难生物降解的有机物,有的很难稳定达标排放, 需要解决长效达标或即将面临的提标升级问题;有的虽已达标,且出水有机物浓度已较 低,但若进行回用,仍需进一步深度处理,以尽可能减少水中的污染物含量,防止难生 物降解有机物在回用过程中的积累。

生物难降解化工废水深度处理是在传统二级生化处理的基础上,为了稳定达标排放 或提标或达到回用标准前而对废水作进一步处理的过程。根据对该类废水行业水质特点 及生物难降解有机污染物共性的分析,化工废水深度处理急需解决如下关键问题。

(1)生物难降解化工废水水质复杂,污染来源广,所采取的方法必须具有广谱性, 适应范围及能力强,具有破坏污染物结构、降低毒性和去除COD等多种功效;

(2)方法操作简便、易掌握,管理方便;

(3)对配套设施或设备材料要求低,无需高温高压;

(4)投资及运行成本相对较低,具有良好的经济性。

发明内容

本发明旨在提供一种难降解有机化工废水深度氧化处理装置,旨在解决难降解有机 化工废水经传统二级生化处理后,常规深度处理方法往往存在处理效率低、稳定性差、 出水CODcr超标、设备投资高、占地面积大、运行费用高等瓶颈问题。

本发明还提供一种由酸化除菌、两级强化电化学(微电解)、两级多相催化(类 Fenton)氧化相结合的难降解有机化工废水深度氧化处理方法。

本发明解决其技术问题所采用的技术方案是:

一种难降解有机化工废水深度氧化处理装置,包括依次管路连接的酸化除菌池、一 级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相催 化氧化反应器,酸化除菌池与一级强化电化学反应器之间的连接管路上设有提升泵,二 级多相催化氧化反应器与出水管相连;一级强化电化学反应器、二级强化电化学反应器、 一级多相催化氧化反应器、二级多相催化氧化反应器内均安装有与曝气主管道相连通的 曝气管路;一级强化电化学反应器和二级强化电化学反应器内部均设有微电解填料层; 一级强化电化学反应器、二级强化电化学反应器、一级多相催化氧化反应器、二级多相 催化氧化反应器内部均设置有出水堰且各出水堰的高度依次递减。本发明针对化工行业 生物难降解化工废水,经传统二级生化处理后,采用酸化除菌+两级强化电化学(微电 解)+两级多相催化(类Fenton)氧化协同技术及装置,将难降解有机污染物分解成二 氧化碳和水等无机物质,使COD和毒性大大降低,实现化工废水深度处理和达标排放 的目的,切实解决新形势下我国生物难降解化工废水深度处理达标排放的难题,为企业 提供改造提供关键的技术支持,促进化工行业经济效益与环境效益的协调发展。

作为优选,所述酸化除菌池内设置下通隔板和曝气管,酸化除菌池内下通隔板的一 侧设置酸投加装置,下通隔板的另一侧与提升泵相邻的一端设有pH控制仪,pH控制 仪用于联锁控制酸投加装置的酸投加量。

作为优选,一级强化电化学反应器和二级强化电化学反应器的内部结构相同,一级 多相催化氧化反应器和二级多相催化氧化反应器的内部结构相同。

作为优选,微电解填料层的上方设有填料投加柱,填料投加柱为上下开口的筒体, 填料投加柱的顶部位于一级强化电化学反应器封头的上方。

作为优选,所述的曝气管路在各反应器内呈环形分布。

作为优选,一级强化电化学反应器与二级强化电化学反应器之间的连接管路上按先 后顺序设置自动酸加药装置和pH控制仪;二级强化电化学反应器与一级多相催化氧化 反应器之间的连接管路上按先后顺序设置自动酸加药装置、双氧水投加装置和pH控制 仪;一级多相催化氧化反应器与二级多相催化氧化反应器之间的连接管路上按先后顺序 设置自动酸加药装置、双氧水投加装置和pH控制仪。

作为优选,一级多相催化氧化反应器、二级多相催化氧化反应器内自下而上均设置 串联式三层紊流反应环——圆形紊流反应环、一级锥形紊流反应环、二级锥形紊流反应 环。

作为优选,圆形紊流反应环开孔直径50mm,径向开孔率5%,一级和二级锥形紊 流反应环下端开回流孔,孔口直径为200mm-500mm;每级多相催化氧化反应器内的一 级和二级锥形紊流反应环的开孔错位对开。圆形紊流反应环为均布有多个孔洞的圆形 板。一级锥形紊流反应环和二级锥形紊流反应环的结构相同,整体呈圆锥形,圆锥形的 开口朝上。

一种难降解有机化工废水深度氧化处理方法,该方法采用前面所述的装置,难降解 有机化工废水经二级生化处理后出水进入酸化除菌池内自动加酸调节pH值至2.5~4.0 后泵入一级强化电化学反应器,废水自下而上通过微电解填料层,废水在此完成一级微 电解及苯环、杂环等环状有机污染物的初步开环断链,然后在一级强化电化学反应器的 出水管道内加酸调节pH值到3.0~3.5,重力式流入二级强化电化学反应器,废水继续 自下而上通过微电解填料层,完成二级微电解反应及剩余苯环、杂环等环状有机污染物 的彻底开环断链,在二级强化电化学反应器的出水管道上加入氧化剂后重力流入一级多 相催化氧化反应器,废水经过一级多相催化氧化反应后,废水中长链状有机污染物大部 分被氧化成短链有机物,一级多相催化氧化反应器的出水管道上二次加入氧化剂后重力 流入二级多相催化氧化反应器,二级多相催化氧化反应使长链有机污染物及生成的短链 有机污染物氧化成二氧化碳和水,部分形成絮体,出水再经后续常规的中和混凝沉淀进 行泥水分离。作为优选,所述的氧化剂为双氧水。通过两级多相催化氧化反应器分批次 投加,这样氧化剂双氧水的利用率更高。

本方法通过多梯度有机污染浓度、分子结构及多级氧化功能进行协同,即利用强化 电化学开环及催化氧化断链氧化;通过两级强化电化学(微电解)串联,同时配置串联 两级多相催化氧化,使催化段投加的双氧水与前面微电解段产生的新生态Fe2+发生两类 Fenton催化氧化的耦合反应,联合形成多级氧化协同方法技术及装置,达到深度有效去 除难降解有机化工废水二级处理后残留的难降解有机物的目的。

深度氧化处理方法是由酸化除菌池、两级强化电化学反应器与两级催化氧化反应器 有机组合而成的多功能系统,科学构建了难降解有机化工废水深度氧化处理技术体系。

一级强化电化学反应所需pH值,通过酸化除菌池前段设置的加酸中和反应区便于 控制pH值,酸化除菌池均采用空气曝气搅拌,酸化除菌池有效容积不低于2.0h停留时 间,实现双重功能,一是满足pH值要求,二是通过酸化曝气使前面二级处理(生化) 出水中残留的细小微生物及菌胶团脱水死亡,防止废水中的胶状物堵塞微电解填料的孔 隙,提高微电解效率。

本方法前端采用高、低浓度段的两级强化电化学反应器,后端采用两级多相催化 (类Fenton)氧化;两级强化电化学反应器通过装置顶部设置封头,其中间设置加料 柱进行投加与补充反应过程中消耗的微电解填料。两级强化电化学与两级类Fenton催 化氧化反应器底部均设置曝气管道、并安装空气流量计,分别控制各级氧化反应区曝气 强度。

化工行业发展迅速,与此同时生产过程中所排出的化工废水成份复杂、有机物含量 高、含盐量高、色度和毒性大,对环境污染也日益加剧;处理此类废水无论技术上还是 经济上都存在较大困难,常规深度处理方法处理往往投资高、占地面积大、运行费用高、 浪费水资源,用户难以承受。随着节能减排的要求越来越高,行业排放标准日趋严格, 化工、制药、电镀、合成革与人造革等十三类行业提高了水污染物排放标准,并对特别 敏感区域如太湖流域等设定了国家特别排放标准。面对新的排放标准和减排要求,如何 将毒性难降解有机化工废水进行深度处理使之稳定达标排放或优于标准排放或回用,减 轻环境污染,开发新型节能减排技术是重中之重。本发明将低能耗强化电化学(微电解) 方法与多相催化(类Fenton)氧化方法进行协同与集成,形成广谱性强、可靠、易操作、 经济有效深度处理方法技术及装备,解决了难生物降解化工废水二级生化出水不能稳定 达标,以及深度处理提标与回用困难等技术难题,必将对我国医药化工等行业毒性难降 解化工废水的深度处理发挥关键性作用。