申请日2013.05.30

公开(公告)日2013.12.04

IPC分类号C02F11/14; C02F11/12

摘要

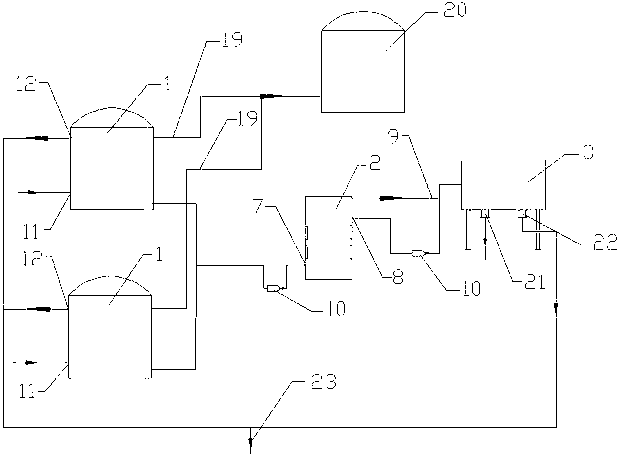

本实用新型涉及一种污泥超声脱水系统,包括若干个污泥浓缩罐,若干个污泥浓缩罐的污泥出口通过同一根管道连接折流超声反应器的污泥入口,所述折流超声反应器的污泥出口通过管道连接离心分离机的污泥入口,所述折流超声反应器的壳体内设有相互配合的超声波发生器和超声波换能器。所述污泥浓缩罐利用重力浓缩原理脱出污泥中的部分水,同时收集产生的浮油,所述折流超声反应器可以使进入其内部的污泥随超声波振动而破碎为相对较完整、较小的颗粒,进而在超声作用下继续破碎或相互碰撞、粘合成新的颗粒,使污泥的内部结构得到调整,内部的结合水释出,再经离心分离机的分离可以实现油、泥、水的三相分离,使最终出泥的含水率可控制在80%以下。

权利要求书

1.一种污泥超声脱水系统,包括若干个污泥浓缩罐,其特征在于若干个污泥浓缩罐的污泥出口通过同一根管道连接折流超声反应器的污泥入口,所述折流超声反应器的污泥出口通过管道连接离心分离机的污泥入口,所述折流超声反应器的壳体内设有相互配合的超声波发生器和超声波换能器。

2.如权利要求1所述的污泥超声脱水系统,其特征在于所述折流超声反应器的壳体内设有若干个水平设置的隔板,将所述折流超声反应器的内腔均匀分隔成多个反应区域,所述隔板的边缘与壳体的内壁密封连接,所述隔板的边缘上设有一个向其中心凹陷的缺口,任意两个相邻的所述隔板上的缺口分别位于壳体的中轴线的两侧,构成由两个所述隔板与壳体的内壁形成的反应区域的入口和出口,每个所述反应区域内均设有一套相互配合的超声波发生器和超声波换能器,位置位于该反应区域的出口的下方。

3.如权利要求2所述的污泥超声脱水系统,其特征在于所述折流超声反应器的污泥入口设置在其壳体内的最下端的反应区域的侧壁或底壁上,设置的位置与该反应区域的出口分别位于壳体的中轴线的两侧,所述折流超声反应器的污泥出口设置在其壳体内的最上端的反应区域的侧壁或顶壁上,设置的位置与该反应区域的入口分别位于壳体的中轴线的两侧,所述折流超声反应器的污泥出口作为其壳体内的最上端的反应区域的出口。

4.如权利要求3所述的污泥超声脱水系统,其特征在于所述折流超声反应器的污泥出口与所述离心分离机的污泥入口之间的管道上设有絮凝剂添加口,或者连通有絮凝剂添加管。

5.如权利要求4所述的污泥超声脱水系统,其特征在于所述污泥浓缩罐的污泥出口与所述折流超声反应器的污泥入口之间的管道上设有泵,所述折流超声反应器的污泥出口与所述离心分离机的污泥入口之间的管道上设有泵。

6.如权利要求1、2、3、4或5所述的污泥超声脱水系统,其特征在于所述污泥浓缩罐包括罐体,所述罐体的侧壁上设有污泥入口和出水口,所述污泥入口位于所述出水口的下方,所述罐体内的底端设有延伸至所述罐体外的排泥管,构成所述污泥浓缩罐的污泥出口,所述排泥管位于所述罐体内的部分的上表面设有若干个通孔,所述罐体内的顶端设有加热管。

7.如权利要求6所述的污泥超声脱水系统,其特征在于所述罐体内的中部设有竖向的导流板,所述导流板的前后两端分别与所述罐体的内壁固定连接,所述导流板包括上倾斜段、竖直段和下倾斜段三部分,所述竖直段设置在所述罐体的中轴线上,所述上倾斜段与下倾斜段的倾斜方向相反,所述污泥入口和出水口分别位于所述导流板的两侧,所述下倾斜段的倾斜方向与从所述污泥入口进入的污泥的流向相同,所述上倾斜段的倾斜方向与从所述出水口流出的水的流向相反。

8.如权利要求7所述的污泥超声脱水系统,其特征在于所述罐体内设有收油槽,位于所述上倾斜段沿倾斜方向的一侧,所述收油槽的入口水平向上倾斜5-10°,所述收油槽的出口通过延伸至所述罐体外的排油管连接油回收罐的入口。

9.如权利要求8所述的污泥超声脱水系统,其特征在于所述离心分离机为卧式离心分离机,设有污泥出口和出水口,若干个所述污泥浓缩罐的出水口和所述离心分离机的出水口连接同一根出水管,所述出水管的出口连接污水处理设备。

10.如权利要求9所述的污泥超声脱水系统,其特征在于若干个所述污泥浓缩罐中的至少一个的污泥入口连接生物污泥源,若干个所述污泥浓缩罐中的至少一个的污泥入口连接含油污泥源。

说明书

污泥超声脱水系统

技术领域

本实用新型涉及一种污泥脱水系统,尤其涉及一种应用于炼厂污泥处理的超声脱水系统。

背景技术

“三泥”(炼化企业污水处理产生的生化污泥 、气浮浮渣和隔油池底泥,以下简称“三泥”)作为危险固体废弃物,处理的关键在减量化,离心脱水是处理“三泥”的关键技术。目前常用的脱水工艺采用沉降浓缩+离心脱水机工艺流程,为了提高脱水效果,污泥进入离心机前投加絮凝剂。其中沉降浓缩脱水主要采用沉降罐,利用重力原理,依靠泥水密度差实现固相浓缩。排出的污泥进入离心脱水机,污泥由空心转轴送入离心脱水机转筒后,在高速旋转产生的离心力作用下,立即被甩入转鼓腔内。污泥颗粒比重较大,因而产生的离心力也大,被甩贴在转鼓内壁上,形成固体层,水密度小,离心力也小,只在固体层内侧产生液体层。固体层的污泥在螺旋输送器的缓慢推动下,被输送到转鼓的锥端,经转鼓周围的出口连续排出,液体则由堰板溢流排至转鼓外,汇集后排出脱水机。为了提高脱水效果,通常在离心进口前投加絮凝剂,利用絮凝剂与污泥反应形成絮体提高离心脱水效果。

炼厂污泥通常是生物污泥和含油污泥形成的油、泥、水三相混合物。油增加污泥体系粘度,不易沉降,同时油泥形成了油包水、水包油乳化体系,结合水含量较高,采用沉降+离心脱水工艺,水较难从泥中脱离出来,脱水效果差。

实用新型内容

为克服现有技术的上述缺陷,本实用新型的目的在于提供一种污泥超声脱水系统,可以实现油、泥、水三相分离,出泥含水率可控制在80%以下。

本实用新型采用的技术方案为:一种污泥超声脱水系统,包括若干个污泥浓缩罐,若干个污泥浓缩罐的污泥出口通过同一根管道连接折流超声反应器的污泥入口,所述折流超声反应器的污泥出口通过管道连接离心分离机的污泥入口,所述折流超声反应器的壳体内设有相互配合的超声波发生器和超声波换能器。

所述折流超声反应器的壳体内可以设有若干个水平设置的隔板,将所述折流超声反应器的内腔均匀分隔成多个反应区域,所述隔板的边缘与壳体的内壁密封连接,所述隔板的边缘上可以设有一个向其中心凹陷的缺口,优选地,任意两个相邻的所述隔板上的缺口分别位于壳体的中轴线的两侧,构成由两个所述隔板与壳体的内壁形成的反应区域的入口和出口,每个所述反应区域内均可以设有一套相互配合的超声波发生器和超声波换能器,位置位于该反应区域的出口的下方。

优选地,所述折流超声反应器的污泥入口设置在其壳体内的最下端的反应区域的侧壁或底壁上,设置的位置与该反应区域的出口分别位于壳体的中轴线的两侧,所述折流超声反应器的污泥出口设置在其壳体内的最上端的反应区域侧壁或顶壁上,设置的位置与该反应区域的入口分别位于壳体的中轴线的两侧,所述折流超声反应器的污泥出口作为其壳体内的最上端的反应区域的出口。

所述折流超声反应器的污泥出口与所述离心分离机的污泥入口之间的管道上可以设有絮凝剂添加口,或者连通有絮凝剂添加管。

所述污泥浓缩罐的污泥出口与所述折流超声反应器的污泥入口之间的管道上可以设有泵,所述折流超声反应器的污泥出口与所述离心分离机的污泥入口之间的管道上可以设有泵。

所述污泥浓缩罐可以包括罐体,所述罐体的侧壁上可以设有污泥入口和出水口,所述污泥入口可以位于所述出水口的下方,所述罐体内的底端可以设有延伸至所述罐体外的排泥管,构成所述污泥浓缩罐的污泥出口,所述排泥管位于所述罐体内的部分的上表面可以设有若干个通孔,所述罐体内的顶端可以设有加热管。

所述罐体内的中部可以设有竖向的导流板,所述导流板的前后两端可以分别与所述罐体的内壁固定连接,所述导流板可以包括上倾斜段、竖直段和下倾斜段三部分,优选地,所述竖直段设置在所述罐体的中轴线上,所述上倾斜段与下倾斜段的倾斜方向相反,所述污泥入口和出水口分别位于所述导流板的两侧,所述下倾斜段的倾斜方向与从所述污泥入口进入的污泥的流向相同,所述上倾斜段的倾斜方向与从所述出水口流出的水的流向相反。

所述罐体内可以设有收油槽,位于所述上倾斜段沿倾斜方向的一侧,所述收油槽的入口优选水平向上倾斜5-10°,所述收油槽的出口可以通过延伸至所述罐体外的排油管连接油回收罐的入口。

所述离心分离机可以为卧式离心分离机,设有污泥出口和出水口,若干个所述污泥浓缩罐的出水口和所述离心分离机的出水口可以连接同一根出水管,所述出水管的出口可以连接污水处理设备。

优选地,若干个所述污泥浓缩罐中的至少一个的污泥入口连接生物污泥源,若干个所述污泥浓缩罐中的至少一个的污泥入口连接含油污泥源。

本实用新型的有益效果:折流超声反应器中的超声波发生器产生的高频震荡信号经由超声波换能器转换成高频机械震荡波传播到进入折流超声反应器中的污泥溶液中,超声波在污泥溶液中疏密相间地向前辐射,使反应器中的液体流动产生数以万计的小气泡,这些气泡在超声波纵向传播的负压区形成、生长,而在正压区迅速闭合,气泡瞬间闭合形成超高压连续不断地冲击污泥,污泥絮体随超声波振动而破碎为相对较完整、较小的污泥颗粒,进而在超声作用下继续破碎或相互碰撞、粘合成新的污泥颗粒,污泥的内部结构得到了调整,内部的结合水释放,再通过离心分离机的离心作用利用泥水密度差将泥水分开。污泥浓缩罐中设有油回收装置(收油槽),降低进入折流超声反应器和离心分离机内的污泥的油含量的同时降低混合后污泥的粘度,在改善离心效果的同时回收部分油,具有一定的经济意义。本实用新型可实现油、泥、水三相分离,出泥的含水率可控制在80%以下。