申请日2013.05.30

公开(公告)日2013.09.04

IPC分类号C02F9/14; C07C49/403; C02F1/26; C07C45/82; C07C45/80

摘要

本发明是关于一种采用萃取法处理环己酮氨肟化装置中含酮废水的方法,其特征是:采用有机溶剂萃取的方法将环己酮从含酮废水中萃取出,其中,塔釜萃余相为废水,送入生化处理单元;塔顶萃取相为环己酮和有机溶剂,这股萃取液或回环己酮精馏工序使用;或经精馏塔精馏分离后,精馏后的塔釜产物环己酮循环回装置重复利用,塔顶产物有机溶剂回萃取系统循环使用。本发明的积极效果在于:可降低装置内环己酮的损耗,降低废水中的有机物含量;与传统的废水汽提塔相比较,大大降低了蒸汽的消耗量。

权利要求书

1.一种采用萃取法处理环己酮氨肟化装置中含酮废水的方法,采用有机溶剂萃取的方法将环己酮从含酮废水中萃取出,其特征是:

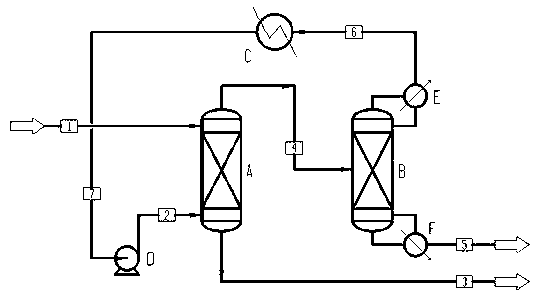

A、在环己酮氨肟化系统中增设有机物萃取塔、环己酮精馏塔、有机物冷却塔、有机物加压塔、塔顶冷凝器、塔釜再沸器;

B、将需要处理的含少量环己酮的水相从系统中引出,经泵加压后送入新增的有机物萃取塔塔顶进料口;有机溶剂经泵加压后送入有机物萃取塔塔釜进料口;两相流在有机物萃取塔内充分接触后,使得有机溶剂将含酮废水中的环己酮萃取出,萃取后的萃取相从有机物萃取塔塔顶出料,进入下一道工序处理;其余仍溶有极少量环己酮的废水从有机物萃取塔塔釜出料,送入生化处理系统处理后排放。

2.根据权利要求1所述的方法,其特征是:有机溶剂为甲苯或环己烷或其它溶剂。

3.根据权利要求1或2所述的方法,其特征是:选用的有机溶剂为甲苯,则将有机物萃取塔的塔顶出料,即萃取后的含环己酮的有机溶剂送入环己酮精馏塔,经精馏塔精馏提纯后,有机溶剂从精馏塔塔顶馏出,经有机物冷却器冷却,有机物加压泵加压后,送回有机物萃取塔循环使用;重组分环己酮从精馏塔塔釜分离出,送回氨肟化装置反应系统重新利用。

4.根据权利要求1或2所述的方法,其特征是:选用的有机溶剂为环己烷,则将有机物萃取塔的塔顶出料,即萃取后的含环己酮的环己烷溶液直接送入环己酮装置精馏工序重新利用。

说明书

一种采用萃取法处理环己酮氨肟化装置中含酮废水的方法

技术领域

本发明是关于一种处理环己酮氨肟化装置中含酮废水的方法,特别是一种采用萃取法处理环己酮氨肟化装置中含酮废水的方法。

背景技术

在环己酮氨肟化工艺中,肟化反应釜的反应产物氨醇肟水经叔丁醇回收塔精馏后,塔釜产物为50%的肟水溶液;肟水溶液经萃取系统萃取后形成的甲苯肟溶液进入第一精馏塔精馏,第一精馏塔塔顶产物甲苯和水的共沸物进入甲苯精制塔提纯甲苯;塔釜产物再进入第二精馏塔精馏,第二精馏塔的塔釜产物即产品环己酮肟,塔顶产物经冷凝回流,分层后,有机相环己酮和环己酮肟返回反应系统,含少量环己酮的水相去废水汽提塔汽提,汽提后的废水去废水预处理。

这股去废水汽提塔的水相含水90%左右,其余为环己酮。

在实际生产操作中,用废水汽提塔很难将环己酮完全汽提出,而且将这股水全部蒸发汽提需要大量的热量,能量消耗很大。

若采用萃取的方法先将这股废水中的有机相萃取出来,再精馏出环己酮;这样,既能有效的降低环己酮的损耗量,又能控制排出废水中的环己酮含量,还能降低蒸汽的消耗量。

目前也有一些专利对其他工艺装置内的环己酮废水进行类似处理:

在CN 102276007 A中公开了采用萃取法处理环己酮生产中产生的污水的方法,该发明的特征在于:环己酮的工艺中产生的低浓度污水从萃取二塔顶部注入,经过一次萃取的污水从萃取二塔底部排出;经过一次萃取的污水进入萃取一塔顶部进行第二次萃取,经过两次萃取的污水从萃取一塔底部排出;环己烷从萃取一塔底部注入萃取一塔后,通过一个环形分布器与污水接触,从萃取一塔塔顶溢出,从萃取一塔塔顶溢出的环己烷从萃取二塔塔釜进入萃取二塔内部,与污水进行第二次萃取,萃取过二次有机物的环己烷由萃取二塔顶部流至萃取剂中间槽。萃取后,含环己酮的环己烷溶液作为环己酮装置氧化工序的原料直接使用;废水中COD的去除率达到89%,针对的是环己酮装置内的环己酮污水,并采用两个萃取塔实现工艺过程。

发明内容

本发明的目的是提供一种采用萃取法处理环己酮氨肟化装置中含酮废水的方法。

本发明是这样实现的:采用有机溶剂萃取的方法将环己酮从含酮废水中萃取出,其中,塔釜萃余相为废水,送入生化处理单元;塔顶萃取相为环己酮和有机溶剂,这股萃取液或回环己酮精馏工序使用;或经精馏塔精馏分离后,精馏后的塔釜产物环己酮循环回装置重复利用,塔顶产物有机溶剂回萃取系统循环使用。

本发明的技术方案是:

A、在环己酮氨肟化系统中增设有机物萃取塔、环己酮精馏塔、有机物冷却塔、有机物加压泵、塔顶冷凝器、塔釜再沸器;

B、将需要处理的含少量环己酮的水相从系统中引出,经泵加压后送入新增的有机物萃取塔塔顶进料口;有机溶剂经泵加压后送入有机物萃取塔塔釜进料口;由于环己酮在水中的溶解度仅为2.3g/L,而其余大部分有机溶剂互溶,两相流在有机物萃取塔内充分接触后,环己酮根据溶解度的不同会在水相和有机相中重新分配,使得有机溶剂将含酮废水中的环己酮萃取出,萃取后的萃取相从有机物萃取塔塔顶出料;进入下一道工序处理;而由于溶解度的存在,其余仍溶有极少量环己酮的废水从有机物萃取塔塔釜出料,送入生化处理系统处理后排放。

本发明中的有机溶剂为甲苯或环己烷或其它有机溶剂。有机溶剂的选取原则为:1.与环己酮的相溶性好;2.在水中的溶解度低;3.常压下沸点不高于140℃。

若选用的有机溶剂为甲苯,则将有机物萃取塔的塔顶出料,即萃取后的含环己酮的有机溶剂送入环己酮精馏塔,由于环己酮常压下的沸点为155.6℃,故通过塔顶冷凝器和塔釜再沸器控制好塔内温度,经精馏塔精馏提纯后,有机溶剂从精馏塔塔顶馏出,经有机物冷却器冷却,有机物加压泵加压后,送回有机物萃取塔循环使用;重组分环己酮从精馏塔塔釜分离出,送回氨肟化装置反应系统重新利用。

若选用的有机溶剂为环己烷,则将有机物萃取塔的塔顶出料,即萃取后的含环己酮的环己烷溶液直接送入环己酮装置精馏工序重新利用。在此操作中,有机物萃取塔的塔釜进料一直为新鲜的环己烷溶剂。

本发明的积极效果在于:1、利用有机物萃取的方法,可降低装置内环己酮的损耗,最大程度的利用环己酮;2、 利用有机物萃取的方法,最大限度的降低废水 中的有机物含量,然后排入生化处理单元;3、 萃取后的有机物溶液或利用环己酮精馏塔精馏提纯,精馏后的环己酮返回氨肟化装置重新利用,有机物循环回萃取塔重复使用;或返回环己酮装置精馏工序;4、本方法较传统的废水汽提塔而言,大大降低了蒸汽的消耗量,节省了能耗。