申请日2013.08.22

公开(公告)日2016.06.08

IPC分类号C02F9/08; C02F1/78

摘要

本发明公开了一种油田压裂返排液污水处理设备,包括原水池和污水提升泵,污水提升泵的出水口经1#加药装置与剪切泵的入水口相连,剪切泵的出水口与预处理分离罐的入水口相连,预处理分离罐的出水口分别与卧螺离心机和过滤罐的入口相连通,过滤罐的出口与第一微小气泡发生器入口相连通;第一微小气泡发生器的入口还与臭氧发生器的出口相连通,臭氧发生器的入口与空压机的出口相连通,第一微小气泡发生器的出口与氧化罐的入口相连,氧化罐上设置有超声波发生器,氧化罐的出口与气浮分离器入口相连通,气浮分离器的出口经过滤器后进入清水池,第二微小气泡发生器入口还与空压机出口相连。实现了对油田压裂返排液污水高效、低成本的处理,操作简单。

权利要求书

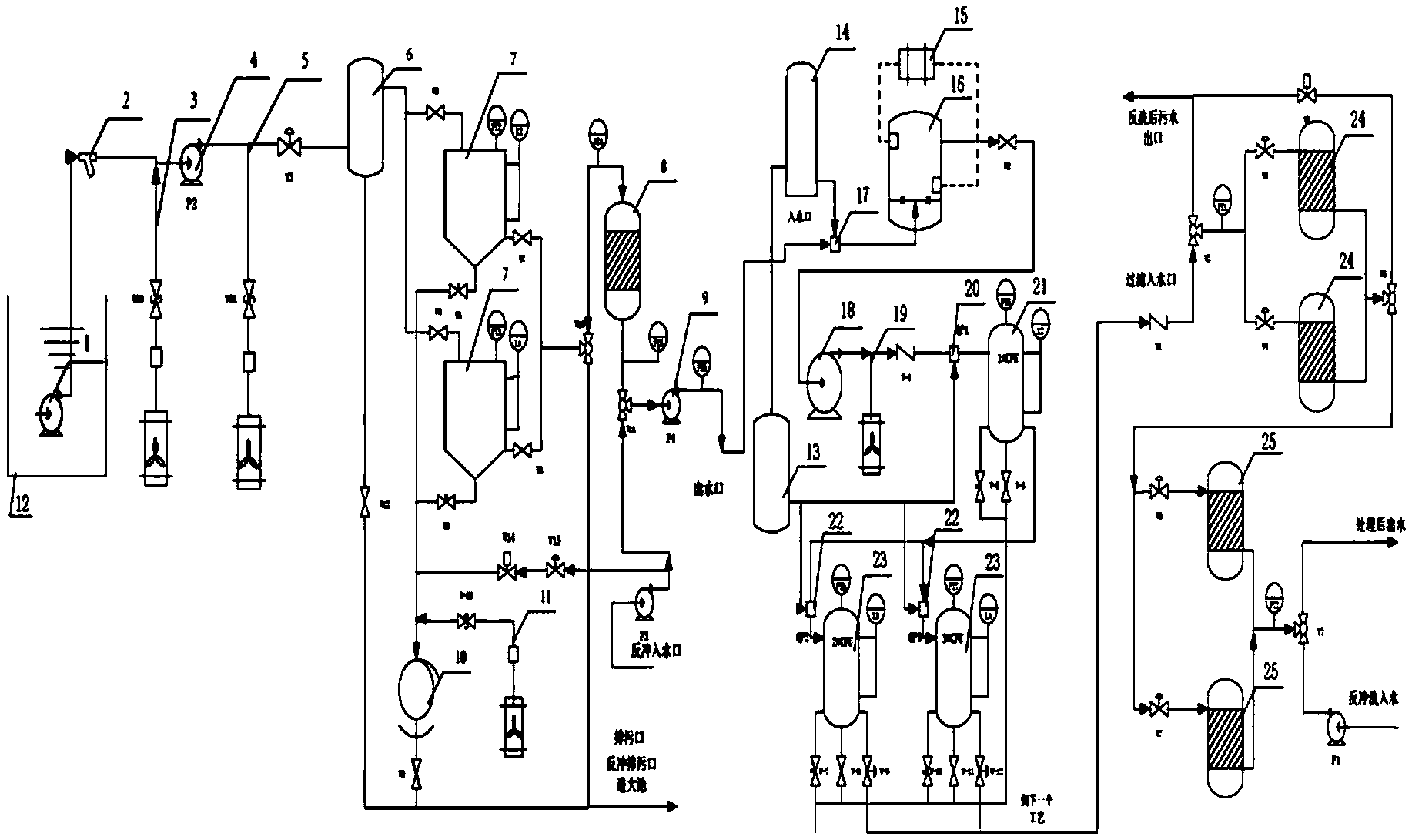

1.一种油田压裂返排液污水处理设备,其特征在于,包括原水池(12)和放置于原水池(12)中用于抽取油田压裂返排液污水的污水提升泵(1),所述污水提升泵(1)的出水口经1#加药装置(3)与剪切泵(4)的入水口相连通,所述剪切泵(4)的出水口与预处理分离罐的入水口相连通,预处理分离罐的出水口分两路,一路为上部的清水出口,一路为底部的污水出口,污水出口与卧螺离心机(10)的入口相连通,卧螺离心机(10)出口的清水进入原水池(12),清水出口分两路,一路流入原水池(12),一路与过滤罐(8)的入口相连通,过滤罐(8)的出口经第一管道增压泵(9)与第一微小气泡发生器(17)入口相连通;

所述第一微小气泡发生器(17)的入口还与臭氧发生器(14)的出口相连通,臭氧发生器(14)的入口与空压机(13)的出口相连通,第一微小气泡发生器(17)的出口与氧化罐(16)的入口相连,氧化罐(16)上设置有超声波发生器(15),氧化罐(16)的出口经第二管道增压泵(18)、4#加药装置(19)、第二微小气泡发生器(20)与气浮分离器入口相连通,气浮分离器的出口分为两路,一路用于排出污物,一路经过滤器后进入清水池备用,第二微小气泡发生器(20)入口还与空压机(13)出口相连。

2.根据权利要求1所述的油田压裂返排液污水处理设备,其特征在于,所述的污水提升泵(1)与1#加药装置(3)间设置有过滤器(2)。

3.根据权利要求1所述的油田压裂返排液污水处理设备,其特征在于,所述的剪切泵(4)的出水口与预处理分离罐的入水口间设置有2#加药装置(5)。

4.根据权利要求1或3所述的油田压裂返排液污水处理设备,其特征在于,所述的预处理分离罐包括混合小罐(6)和两个混合大罐(7),所述剪切泵(4)的出水口与混合小罐(6)的入水口相连通,混合小罐(6)的出水口分底部出口和顶部出口,底部出口与卧螺离心机(10)出口混合后流入原水池(12),顶部出口分别与两个混合大罐(7)的入口相连通,混合大罐(7)的出口分两路,一路为上部的清水出口,一路为底部的污水出口,两个混合大罐(7)的清水出口混合后分别与过滤罐(8)的入口和原水池(12)相连,污水出口混合后经3#加药装置(11)与卧螺离心机(10)的入口相连。

5.根据权利要求1所述的油田压裂返排液污水处理设备,其特征在于,所述的第二微小气泡发生器(20)的出口与一级气浮分离器(21)入口相连,一级气浮分离器(21)的出口分两路,一路用于排出污物,另一路连接两个并列设置的二级气浮分离器(23),两个二级气浮分离器(23)的入口还分别设置有第三微小气泡发生器(22),第三微小气泡发生器(22)的入口连接有空压机(13),二级气浮分离器(23)的出口分两路,一路用于排出污物,另一路与过滤器入口相连。

6.根据权利要求5所述的油田压裂返排液污水处理设备,其特征在于,所述的二级气浮分离器(23)的出口分别与两个并列的一级过滤器(24)连接,两个并列的一级过滤器(24)的出水口混合后分别与两个并列的二级过滤器(25)的入口相连,两个并列的二级过滤器(25)的出口混合后进入清水池备用。

7.根据权利要求6所述的油田压裂返排液污水处理设备,其特征在于,所述的一级过滤器(24)为双滤料过滤器;二级过滤器(25)为活性炭过滤器。

8.根据权利要求1所述的油田压裂返排液污水处理设备,其特征在于,所述的卧螺离心机(10)的入口处还与管道增压泵的出口相连通,管道增压泵的出口还与第一管道增压泵(9)的入口相连通。

说明书

一种油田压裂返排液污水处理设备

技术领域

本发明属于油田采油技术领域,具体涉及一种油田压裂返排液污水处理设备。

背景技术

目前油田压裂返排液污水处理装置,采用的主要方法有絮凝沉降法、气浮分离法、电化学絮凝法和离心分离法等,在实际处理污水的过程中往往采用上述几种方法的组合。但随着油田开发难度的加大,大量中低渗透层油层的开发,都要采用压裂技术,特别是水平井和页岩气的开发,压裂规模越来越大,压裂返排液污水水量逐步增大,目前国内还没有行之有效的压裂返排液处理方法,高效的油田压裂返排液污水处理方法,是解决当前环境问题的迫切需求。

虽然,目前国内的压裂液处理技术也达到了较高的水平,但也存在不足。对污染较低、聚合物残液含量较少的压裂液返排液(像滑溜水体系),通过四级甚至五级处理,可以达到国家二级排放标准,但是工艺过于复杂,野外不易操作,成本耗费巨大,很难进入生产实际;对于高聚合物高污染的压裂返排液,还没有形成一套完整的处理工艺体系,更谈不上达到国家排放标准。因此,随着科学技术的不断进步,高效能一体化的油田压裂返排液污水处理装备成为研究的热点。

发明内容

本发明为了克服上述技术问题提供了一种油田压裂返排液污水处理设备,有效的实现了对油田压裂返排液污水高效、低成本的处理,并实现了在井场对返排液的处理,达到排放和回用的目的,该设备的工艺过程及操作过程简单。

本发明是通过以下技术方案来实现:

一种油田压裂返排液污水处理设备,包括原水池和放置于原水池中用于抽取油田压裂返排液污水的污水提升泵,所述污水提升泵的出水口经1#加药装置与剪切泵的入水口相连通,所述剪切泵的出水口与预处理分离罐的入水口相连通,预处理分离罐的出水口分两路,一路为上部的清水出口,一路为底部的污水出口,污水出口与卧螺离心机的入口相连通,卧螺离心机出口的清水进入原水池,清水出口分两路,一路流入原水池,一路与过滤罐的入口相连通,过滤罐的出口经第一管道增压泵与第一微小气泡发生器入口相连通;

所述第一微小气泡发生器的入口还与臭氧发生器的出口相连通,臭氧发生器的入口与空压机的出口相连通,第一微小气泡发生器的出口与氧化罐的入口相连,氧化罐上设置有超声波发生器,氧化罐的出口经第二管道增压泵、4#加药装置、第二微小气泡发生器与气浮分离器入口相连通,气浮分离器的出口分为两路,一路用于排出污物,一路经过滤器后进入清水池备用,第二微小气泡发生器入口还与空压机出口相连。

所述的污水提升泵与1#加药装置间设置有过滤器。

所述的剪切泵的出水口与预处理分离罐的入水口间设置有2#加药装置。

所述的预处理分离罐包括混合小罐和两个混合大罐,所述剪切泵的出水口与混合小罐的入水口相连通,混合小罐的出水口分底部出口和顶部出口,底部出口与卧螺离心机出口混合后流入原水池,顶部出口分别与两个混合大罐的入口相连通,混合大罐的出口分两路,一路为上部的清水出口,一路为底部的污水出口,两个混合大罐的清水出口混合后分别与过滤罐的入口和原水池相连,污水出口混合后经3#加药装置与卧螺离心机的入口相连。

所述的第二微小气泡发生器的出口与一级气浮分离器入口相连,一级气浮分离器的出口分两路,一路用于排出污物,另一路连接两个并列设置的二级气浮分离器,两个二级气浮分离器的入口还分别设置有第三微小气泡发生器,第三微小气泡发生器的入口连接有空压机,二级气浮分离器的出口分两路,一路用于排出污物,另一路与过滤器入口相连。

所述的二级气浮分离器的出口分别与两个并列的一级过滤器连接,两个并列的一级过滤器的出水口混合后分别与两个并列的二级过滤器的入口相连,两个并列的二级过滤器的出口混合后进入清水池备用。

所述的一级过滤器为双滤料过滤器;二级过滤器为活性炭过滤器。

所述的卧螺离心机的入口处还与管道增压泵的出口相连通,管道增压泵的出口还与第一管道增压泵的入口相连通。

与现有技术相比,本发明具有以下有益的技术效果:

一种油田压裂返排液污水处理设备,通过采用剪切泵对原水池中的油田压裂返排液污水进行机械降解,并通过1#加药装置对其进行化学降解,将油田压裂返排液污水中含有的大分子有机物降解,去除污水中大部分的有机物和杂质,这样能够大幅度降低后续氧化工艺的臭氧消耗量和设备能耗。同时,该设备采用高效复合超声波臭氧氧化工艺,把水中残留的大分子有机物、微生物和细菌彻底氧化掉,并通过臭氧发生器将臭氧气体分散成纳米级微气泡,来提高氧化的速度和效率,并利用一定频率的超声波的空化性能,使聚合物进一步降解氧化,达到彻底氧化聚合物的目的,同时也提高了臭氧的利用率,进一步降低了能耗。

同时,在把污水中大分子有机物氧化完毕之后,经过4#加药装置向水体中加入絮凝剂,让降解物、微生物和细菌尸体、地层矿物悬浮物、机械杂质和小油滴脱稳凝聚,从水体中去除,然后在通过气浮分离器,密闭,高效的去除絮凝的杂质,并通过过滤器双滤料和活性炭过滤器,利用滤料截留污物的特性和活性炭吸附特性,进一步提高出水水质。

进一步地,本发明中的气浮分离器小巧,高效,连续作业,无运动部件,免维护,不需要反洗,运行成本低。

此外,该设备还具有以下特点:

1)具有结构简单、重量轻、操作方便和方便成撬;

2)设备内部没有转动部件,维护需求低,使用寿命长;

3)处理能效大、处理效果好、运行成本低;

4)设备可以做到零排放,污水回收,污泥干燥固化;

5)可将水中的含油降低到≤5mg/L;

6)出水固体悬浮物≤10mg/L;

7)动力粘度(mPa.s)(20℃)≤1.5;

8)SRB(个∕mL)≤n×10;

9)TGB(个∕mL)≤n×102;

10)FB(个∕mL)≤n×102;

11)铁(mg∕L)≤0.5;

12)硫化物(mg∕L)≤1.0;

13)设备性能可靠,运行成本低。