申请日2013.07.29

公开(公告)日2013.11.27

IPC分类号C02F9/02

摘要

本发明公开了一种含乳化油污水物理破乳处理装置及其处理方法,该装置包括油气水三相分离器和沉降罐、多孔板破乳系统、油水聚结系统和管式膜错流过滤系统,多孔板破乳系统内设置有用于截留污水的多孔板,油水聚结系统箱体中设有由若干个倒“√”字型板组成的表面呈波浪形的聚结板(16),倒“√”字型板的顶端设置有浮油孔。本发明可用于油田含乳化油污水精细化处理,油田采出液经过沉降罐沉降分离后,利用多孔板破乳系统进行在线破乳,破乳后的微小油滴经过油水聚结系统聚结分离,聚结分离后的浮油可以回收,处理后的含油污水经过管式膜错流系统进行进一步分离。本发明采用纯物理方法处理,整个装置结构简单、维护方便、处理效率高。

权利要求书

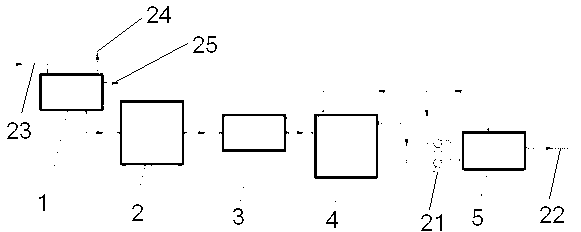

1.含乳化油污水物理破乳处理装置,包括油气水三相分离器(1)和沉降罐(2),其特征在于:还包括多孔板破乳系统(3)、油水聚结系统(4)和管式膜错流过滤系统(5),油田采出液(23)依次通过油气水三相分离器(1)、沉降罐(2)、多孔板破乳系统(3)、油水聚结系统(4)、管式膜错流过滤系统(5),所述多孔板破乳系统(3)的罐体,即第三罐体(6)上设有与沉降罐(2)相连通的第三入水口(7)和与油水聚结系统(4)相连通的第三出水口(8),第三罐体(6)内设置有用于截留污水的多孔板(9),多孔板(9)的两侧分别形成高流速的低压区和低流速的高压区,所述油水聚结系统(4)的箱体,即第四箱体(10)上设有与第三出水口(7)相连通的第四入水口(11)、用于接收管式膜错流过滤系统(5)中回流污水(12)的污水流入口(13)、与管式膜错流过滤系统(5)的第五入水口(14)相连通的第四出水口(15),第四箱体(10)中设有由若干个倒“√”字型板组成的表面呈波浪形的聚结板(16),倒“√”字型板的顶端设置有浮油孔(17),所述管式膜错流过滤系统(5)上设置有与油水聚结系统(4)的污水流入口(13)相连通的污水流出口(18)、分别与第四出水口(15)和污水流出口(18)相连通的第五入水口(14)、用于排出处理后水(22)的第五出水口(19),管式膜错流过滤系统(5)中设置有管式滤膜(20),第四出水口(15)以及污水流出口(18)与第五入水口(14)之间分别设有用于使要过滤的污水在不同孔径的滤膜孔道中做高速循环运动的循环泵(21),滤出液为处理后水(22),其它污水回流至油水聚结系统(4)中。

2.根据权利要求1所述的含乳化油污水物理破乳处理装置,其特征在于:相邻倒“√”字型板相交处还设有沉沙孔(26)。

3.根据权利要求1或2所述的含乳化油污水物理破乳处理装置,其特征在于:所述倒“√”字型板顶端浮油孔(17)的直径为4-8mm。

4.根据权利要求1或2所述的含乳化油污水物理破乳处理装置,其特征在于:所述油水聚结系统(4)中的聚结板(16)选用亲油材料为基层(27),基层(27)上表面为亲水材料层(28),基层(27)下表面为疏油材料层(29),在疏油材料层(29)上凿设有若干微孔隙。

5.根据权利要求1或2所述的含乳化油污水物理破乳处理装置,其特征在于:所述倒“√”字型板的角度为80-100°,长边长与短边长之比为2:1-2.3:1。

6.根据权利要求1所述的含乳化油污水物理破乳处理装置,其特征在于:所述油气水三相分离器(1)的罐体,即第一罐体(34)上设置有第一进水口(30)、排气口(31)、除油口(32)、第一出水口(33),油田采出液(23)从第一进水口(30)进入油气水三相分离器(1),原油伴生气(24)从排气口(31)排出,粒径大的漂浮油(25)从除油口(32)排出,第一出水口(33)与沉降罐(2)相连。

7.根据权利要求6所述的含乳化油污水物理破乳处理装置,其特征在于:所述沉降罐(2)的罐体,即第二罐体(35)上设置有第二入水口(36)和第二出水口(37),第二入水口(36)与油气水三相分离器(1)的第一出水口(33)相连通,经沉降后的小粒径油滴从第二出水口(37)排出,进入多孔板破乳系统(3)。

8.含乳化油污水物理破乳处理装置的处理方法,具体包括如下步骤:

A、油田采出液(23)首先经过油气水三相分离器(1),分离出采出液中的原油伴生气(24)和粒径比较大的漂浮油(25);

B、从油气水三相分离器(1)排出的污水进入到沉降罐(2),由于油水密度的差异,使部分含水油在上升的过程中,较小粒径的油滴向下运动,实现了油水的进一步分离;

C、从沉降罐(2)排出的污水进入到多孔板破乳系统(3)进行破乳,利用多孔板(9)对流体截留,在流体经多孔板(9)后,多孔板(9)的两侧分别形成高流速的低压区和低流速的高压区,乳化油滴流经多孔板(9)后迅速进入低压区,乳化油滴体积迅速膨胀,随后膨胀后的乳化油滴迅速进入高压区,经过低压和高压的交替作用,以及流体之间的相互撞击,乳化油滴得以破乳、分离;

D、从多孔板破乳系统(3)出来的污水进入到油水聚结系统(4),微小油滴水平层流过程中在聚结板(16)的表面碰撞、聚结,聚结后的油滴通过倒“√”字型顶端的(17)通道上浮,进而实现油水分离;

E、从油水聚结系统(4)处理后的污水进入到管式膜错流过滤系统(5),通过循环泵(21)将要过滤的污水在不同孔径的滤膜孔道中做高速循环运动,在压力的作用下,滤液以切线通过的方式滤出,未滤液由于高速运动而形成湍流,不断冲洗管式滤膜(20)的内表面,将少量附着在膜上的固形物带走,滤出液为处理后水(22),其它污水回流至油水聚结系统(4)中。

说明书

含乳化油污水物理破乳处理装置及其处理方法

技术领域

本发明涉及一种含乳化油污水物理破乳处理装置及其处理方法,属于油田含乳化油污水精细化处理领域。

背景技术

油田的采出液经过三相分离器分离后的含油污水,需要经过沉降罐进一步做沉降分离,进入到沉降罐中的含油污水中油类存在形态主要有:(1)漂浮油:粒径≥100微米,稍采取静置或半静置的方法,即可浮升到水面上便于除掉;(2)分散油:粒径在10-100微米,如果有足够的静置时间,油滴也可浮升至水面,一般需静置12小时以上,油去除率在80%以上;(3)乳化油:粒径约0.1~10微米,具有一定的稳定性,单纯靠重力沉降是无法将其与水分开,必须经破乳或者絮凝以后才能分离,乳化油的存在严重影响了油田的正常生产。

油田采出液经过沉降罐沉降分离后,仍然有部分分散油和乳化油存在,它们无法利用单一沉降方法进行分离。若按传统的方法对含油污水中的乳化油进行分离处理,需要添加絮凝剂、助凝剂和反向破乳剂。如果所需处理的含乳化油的污水量很大,那么势必将消耗大量的人力、财力和物力。我国中石油和中石化的几大油田的采出液中几乎都存在乳化油问题。据资料显示:大庆油田的采出液综合含水93%,每年约产生36000万吨含油污水,而净化处理需要约1.08-1.8万吨絮凝剂、0.036-0.18万吨助凝剂和1.8-3.6万吨反相破乳剂;胜利油田的采出液综合含水90%,每年约产生含油污水24300万吨,净化处理需要絮凝剂约1.08-1.215万吨,助凝剂0.024-0.1215万吨,反相破乳剂1.215-2.43万吨;中石油、中石化的每年的破乳剂使用量相当多。

发明内容

针对现有技术中乳化油分离技术中存在的上述问题,本发明提供一种含乳化油污水物理破乳处理装置及其处理方法。

本发明的技术方案是:

含乳化油污水物理破乳处理装置,包括油气水三相分离器和沉降罐,还包括多孔板破乳系统、油水聚结系统和管式膜错流过滤系统,油田采出液依次通过油气水三相分离器、沉降罐、多孔板破乳系统、油水聚结系统、管式膜错流过滤系统,所述多孔板破乳系统的罐体,即第三罐体上设有与沉降罐相连通的第三入水口和与油水聚结系统相连通的第三出水口,第三罐体内设置有用于截留污水的多孔板,多孔板的两侧分别形成高流速的低压区和低流速的高压区,所述油水聚结系统的箱体,即第四箱体上设有与第三出水口相连通的第四入水口、用于接收管式膜错流过滤系统中回流污水的污水流入口、与管式膜错流过滤系统的第五入水口相连通的第四出水口,第四箱体中设有由若干个倒“√”字型板组成的表面呈波浪形的聚结板,倒“√”字型板的顶端设置有浮油孔,所述管式膜错流过滤系统上设置有与油水聚结系统的污水流入口相连通的污水流出口、分别与第四出水口和污水流出口相连通的第五入水口、用于排出处理后水的第五出水口,管式膜错流过滤系统中设置有管式滤膜,第四出水口以及污水流出口与第五入水口之间分别设有用于使要过滤的污水在不同孔径的滤膜孔道中做高速循环运动的循环泵,滤出液为处理后水,其它污水回流至油水聚结系统中。

作为本发明的进一步改进,相邻倒“√”字型板相交处还设有沉沙孔。

作为本发明的进一步改进,所述倒“√”字型板顶端浮油孔的直径为4-8mm。

作为本发明的进一步改进,所述油水聚结系统中的聚结板选用亲油材料为基层,基层上表面为亲水材料层,基层下表面为疏油材料层,在疏油材料层上凿设有若干微孔隙。

作为本发明的进一步改进,所述倒“√”字型板的角度为80-100°,长边长与短边长之比为2:1-2.3:1。

作为本发明的进一步改进,所述油气水三相分离器的罐体,即第一罐体上设置有第一进水口、排气口、除油口、第一出水口,油田采出液从第一进水口进入油气水三相分离器,原油伴生气从排气口排出,粒径大的漂浮油从除油口排出,第一出水口与沉降罐相连。

作为本发明的进一步改进,所述沉降罐的罐体,即第二罐体上设置有第二入水口和第二出水口,第二入水口与油气水三相分离器的第一出水口相连通,经沉降后的小粒径油滴从第二出水口排出,进入多孔板破乳系统。

含乳化油污水物理破乳处理装置的处理方法,具体包括如下步骤:

A、油田采出液首先经过油气水三相分离器,分离出采出液中的原油伴生气和粒径比较大的漂浮油;

B、从油气水三相分离器排出的污水进入到沉降罐,由于油水密度的差异,使部分含水油在上升的过程中,较小粒径的油滴向下运动,实现了油水的进一步分离;

C、从沉降罐排出的污水进入到多孔板破乳系统进行破乳,利用多孔板对流体截留,在流体经多孔板后,多孔板的两侧分别形成高流速的低压区和低流速的高压区,乳化油滴流经多孔板后迅速进入低压区,乳化油滴体积迅速膨胀,随后膨胀后的乳化油滴迅速进入高压区,经过低压和高压的交替作用,以及流体之间的相互撞击,乳化油滴得以破乳、分离;

D、从多孔板破乳系统出来的污水进入到油水聚结系统,微小油滴水平层流过程中在聚结板的表面碰撞、聚结,聚结后的油滴通过倒“√”字型顶端的通道上浮,进而实现油水分离;

E、从油水聚结系统处理后的污水进入到管式膜错流过滤系统,通过循环泵将要过滤的污水在不同孔径的滤膜孔道中做高速循环运动,在压力的作用下,滤液以切线通过的方式滤出,未滤液由于高速运动而形成湍流,不断冲洗管式滤膜的内表面,将少量附着在膜上的固形物带走,滤出液为处理后水,其它污水回流至油水聚结系统中。

本发明的有益效果是:

本发明利用多孔板破乳系统进行在线破乳,破乳后的微小油滴经过油水聚结系统聚结分离,聚结分离后的浮油可以回收,处理后的含油污水经过管式膜错流过虑系统进行进一步处理;本发明不需要添加任何化学药剂,采用纯物理方法处理,处理后污水中的含油量小于1mg/L,整个装置无动设备,具有结构简单、维护方便、处理效率高等优点。