申请日2013.07.30

公开(公告)日2015.04.01

IPC分类号C02F11/00; C02F11/14; C02F11/12; C02F11/10

摘要

本发明涉及污泥深度处理与资源利用方法及装置。该方法运用调理破膜、加药脱水、快速干燥、低温热解的组合工艺处理污泥,污泥通过包括了污泥调理加药系统、污泥破膜反应器、污泥脱水机、污泥干燥器、污泥热解炉、生物质燃料供热系统和烟气净化系统的处理装置进行处理,能够克服了传统工艺中能耗高、效率低的缺点,并能得到产品性能优异、环境安全性高的生物炭产品,实现污泥减量化、无害化和资源化。

权利要求书

1.一种污泥深度处理与资源利用方法,包括以下步骤:

1)破膜脱水步骤:向污泥中加入破膜剂,经调理破膜后再加入无机混凝剂、污泥改性剂和有机高分子混凝剂,最后通过机械压榨脱水的方式使污泥含水率达到60%以下;

2)干燥步骤:将破膜脱水步骤所得到的污泥在125-130℃的温度下进行干燥,将其中水份进一步蒸发,使其含水率降低到15%以下;

3)热解步骤:干燥后的污泥在300-400℃的温度下进行热解,使得污泥中的有机质大部分被裂解成可燃气体,少部分为焦油,剩余固体物质在污泥改性剂作用下得到吸附性能良好的生物炭产品,

其中,

所述污泥改性剂为ZnCl2,用量为污泥量的1.0-2.0%(w/w);

所述有机高分子混凝剂为十八烷基三甲基氯化铵,用量为污泥量的0.3-0.5%(w/w)。

2.如权利要求1所述的污泥深度处理与资源利用方法,其特征在于,所述破膜剂为次氯酸盐和浓硫酸。

3.如权利要求2所述的污泥深度处理与资源利用方法,其特征在于,所述次氯酸盐为次氯酸钠,用量为污泥量的0.2-0.5%(w/w),浓硫酸的用量为10-25ml/L(v/v)。

4.如权利要求1所述的污泥深度处理与资源利用方法,其特征在于,干燥步骤和热解步骤中都采用生物质成型燃料供热。

说明书

污泥深度处理与资源利用方法及其装置

技术领域

本发明涉及污泥深度处理与资源利用方法和装置,具体涉及运用破膜、脱水、干燥、 热解的组合工艺处理污泥,并生成生物炭的方法和装置,特别适用于生活污水处理厂产生 的剩余污泥,以及印染、纺织、造纸等行业产生的工业污泥。

背景技术

污泥是生活污水和工业废水处理过程中的副产物。随着我国经济的快速发展,工业企 业生产规模的扩大,污泥产量在逐年增加。由于污泥处理技术的滞后,很多污水处理厂和 企业面临“泥”满为患没有出路的困境。近年来,由于污泥被随意倾倒而造成严重的环境污 染事件屡见报道,引起政府和公众的关注。

目前我国污泥的产量大、含水率高、污泥处理技术参差不齐,主要以简单填埋或堆存 为主,然而大量污泥达不到含水率60%以下的填埋场入场标准,稳定化、无害化处理处置 率较低,既不利于资源利用,又容易造成二次污染问题。另一方面,对广州、深圳、北京 等发达城市,土地资源极其宝贵,污泥填埋已经受到了制约。污泥焚烧虽然可以实现最彻 底、最大程度的减容,但污泥焚烧设备一次性投资大,运行成本高,经焚烧排放到环境中 的尾气会造成二噁英和重金属的污染,成为公众非常关注的敏感问题和环境群体事件的焦 点。污泥堆肥由于污泥中含有一定量的重金属而影响其堆肥产品的应用,特别在农用或避 免进入食物链方面一直受到限制,造成污泥堆肥出路遇到难题而难以为继。污泥堆肥臭气 大,对周围环境影响巨大,堆肥处理生产过程和产品质量难以控制。目前,用污泥用作水 泥添加料、制砖和人工轻质骨料这几方面技术发展很快,市场前景较好,但这些工艺目前 还存在技术不够成熟或者消纳量太小的缺点,比如污泥制作建材并没有解决污泥的无害化 问题;建材生产工艺消纳污泥的比例有限,无法消纳源源不断产生的污泥;另外由于我国 目前尚没有关于污泥在建材利用中重金属限制的规范或标准,直接利用会对人类健康产生 潜在的危害。

污泥热解工艺是在无(缺)氧气氛中以一定温度处理污泥,是一种新的污泥处理工艺。 由于热解过程中产生可作为燃料利用的热解油气和可作为污染物吸附剂的污泥生物炭,且 相对于传统的处理工艺,热解处理过程中的污染物排放量明显降低,而且热解法能处理各 种各样的污水污泥,不受污泥内含物的影响,这也是其它方法所不能比拟的,因此日益受 到重视。近年来,该技术在国内取得了突破,在工业化规模方面得到了一些应用示范。

ZL200910039251.X专利公开了利用废油脂进行污泥综合处理的方法和装置,该专利通 过对废油脂进行处理后将其作为燃料来源。由于在我国现有国情下,废油脂的集中收集比 较困难,因为将其在制备成生物柴油较充当燃料的附加值更高;另一方面,由于经过简单 脱水后污泥的含水率仍然高达80%以上,直接进入干馏装置后,热解前期干燥阶段需消耗 较多的外部加热能源,会增加运行成本,导致干馏装置中的温度波动较大,同时由于污泥 成分复杂,使热解生产工艺不稳定而难以控制,也无法保证生物炭的质量。

发明内容

本发明的目的是为克服已有污泥传统处理技术不足,解决现有污泥干馏处理技术燃料 来源无法保障、能耗高、不易控制、难以保证处理效率和产品质量等问题,提供了一种基 于制备生物炭的污泥深度处理方法和相应装置,具有投资费用低、处理效率高、持续、循 环利用、管理方便等优点。

发明人通过理论分析和具体实践发现,可通过以下措施的改进来获得一种节能高效的 污泥深度处理方法和装置,并得到产品性能优异的生物炭。

首先可以采用预处理技术(如机械深度脱水)来降低污泥的含水率,从而降低后续工 艺的能耗和运行费用。优选对污泥先调理破膜再深度脱水的方式来降低含水率,如先通过 添加化学药剂调理破膜。本发明中选用次氯酸盐和浓硫酸作为破膜剂,其中次氯酸盐优选 次氯酸钠和/或次氯酸钾。向污泥中加入破膜剂能破坏胞外聚合物及微生物细胞,使污泥中 胞外聚合物水解、微生物细胞瓦解,细胞内部的细胞质析出,形成胶状污泥,通过使胞内 水释放出来,提高后续机械脱水的效率。本发明中在破膜之后再向污泥中加入无机混凝剂、 污泥改性剂和有机高分子混凝剂,通过以上多种药剂的协同作用能改变污泥的表面电荷, 促进污泥颗粒的凝聚和沉降。本发明中的无机混凝剂可选用常规的铁系混凝剂和铝系混凝 剂,如FeSO4、AlCl3等。本发明中的有机高分子混凝剂选用十八烷基三甲基氯化铵,其具 有化学稳定性好,耐热、耐光、耐强碱强酸等特点,是一种性能优异的污水处理有机高分 子混凝剂,并且在污泥热解的过程中其可与污泥中的重金属结合,有利于防止重金属释出。 除此以外,本发明中还选用ZnCl2作为污泥改性剂。通过实验表明,ZnCl2除了具有常规混 凝剂能改变污泥的表面电荷,提高凝聚效果的功能之外,还可以在热解过程中经过分解改 变污泥固体颗粒的内部结构特性。加入ZnCl2进行改性后的污泥通过脱水、干燥和热解处理 后,所得的生物炭具有更为均一的孔径,更高的孔隙率和更高的比表面积,从而具有更为 优异的吸附性能,具有作为活性炭替代品的应用潜力。

通过以上的无机、有机药剂的复配协同作用能破坏胞外聚合物(ESP),改变污泥的表 面电荷,促进污泥颗粒的凝聚作用,再经过之后的机械浓缩,如板框机械压榨作用,能够 去除大部分的间隙水和毛细水,得到含水率为60%以下的脱水泥饼。由于本发明中使用的 有机高分子混凝剂十八烷基三甲基氯化铵属于极易水解的有机高分子长链结构,若先投加 无机混凝剂、污泥改性剂和有机高分子混凝剂,再投加破膜剂,则有机高分子混凝剂的长 链结构会遭到破膜剂电子对的攻击,使分子长链被打断,失去吸附架桥的作用,导致形成 的污泥絮团重新变成细小絮体,降低脱水性能。因此应当在投加破膜剂充分反应后再投加 无机混凝剂、污泥改性剂和有机高分子混凝剂。其次,本发明中将污泥的干燥和热解过程 分离,分别在转筒干燥机和污泥热解炉中进行,以提高干燥和热解过程的热效率。在干燥 过程中,通过对污水处理厂所产生的生活污泥的热重-红外曲线(TG-FTIR)分析可知,在 127.7℃处有一个明显的峰值(失重40%),这意味着该温度为污泥析出化学水和结合水的最 佳温度。因此,本发明中,优选的干燥温度为120-135℃,推荐最佳干燥温度范围为125-130℃, 既可以保证此过程中最佳的干燥速率和稳定的干燥过程,使生物质燃烧所产生的热量传递 至污泥表面,促进表面湿分快速蒸发,又可以避免过高温度下热量大量损失,导致干燥过 程能效下降,运行成本上升。此外,从工艺安全性角度考虑,控制此温度范围也可避免由 于过度干燥导致污泥表面干化带来的粉尘爆炸的危险性。

此外,在污泥热解炉中,控制污泥在低温范围,即300-400℃条件下进行反应,使污泥 中的有机质逐渐碳化。实验表明,在300℃的热解温度条件下所得到的污泥生物炭,其重 金属DTPA提取态含量极低,甚至未释出,该规律与污泥来源无关。因此通过控制低温热 解温度,不仅可以节能,而且可以显著地降低污泥重金属的生物利用性,从而降低潜在的 环境风险。

对于300℃的热解过程造成重金属有效态的降低,可能的原因有以下几点:(1)300℃ 以下主要是污泥中的小分子化合物的熔解与挥发,没有化学反应的发生;高于300℃后, 不含氮的高分子细胞成分、多糖和脂肪等开始降解,产生H2、饱和烃和小分子量的醇、酮 等物质;(2)污泥中的氮元素主要存在于蛋白质类化合物中,其热解反应主要集中在300℃ 的温度段,在热转换过程中,可能被含氮杂环官能团结合而进入的碳结构网络中;(3)由 于加入的有机高分子混凝剂十八烷基三甲基氯化铵,可以作为污泥中重金属的配体进行结 合,有助于将重金属固定在残渣中。

另外热解处理还会影响生物炭表面电荷。在300-400℃条件下进行热解反应,污泥改性 剂ZnCl2能够充分起到改性作用,对不同来源,成分各异的污泥来说,均可得到较均匀的 表面电荷分布的生物炭产品。实验表明在400℃时氧化过程可能更多的发生生物炭的外表 面,表面电荷分布更均匀。

综合以上对热解温度的研究结果:不同热解温度条件下,400℃制备的生物炭具有较均 匀的表面电荷分布。此外,在300℃的热解温度条件下所得到的污泥生物炭,其重金属DTPA 提取态含量极低,甚至未释出,该规律与污泥来源无关。因此本发明将热解温度控制在 300℃-400℃之间。通过控制低温热解温度,不仅可以节能,而且可以显著地降低污泥中重 金属的生物利用性,从而降低潜在的环境风险并且可以提高生物炭的品质。

最后,本发明中采用生物质成型燃料替代废油脂。生物质成型燃料与废油脂相比,具 有以下优点:1.来源广泛,供应商较多,而且价格比较低廉;2.生物质成型燃料颗粒密度 大、体积小,便于运输、储存以及使用;3.挥发份含量高,热值较高(大约在4000-4500kcal/kg 左右),有优良的着火燃烧性能,4.生物质成型燃料的使用可减少大气污染物(二氧化硫、 氮氧化物、重金属、二恶英等的排放)及降低温室气体的排放。本发明选用的生物质成型 燃料优先选择广州迪森热能技术股份有限公司生产的迪森生物质成型燃料(简称“BMF”), 此外也可以使用市场上销售的其他生物质成型燃料。

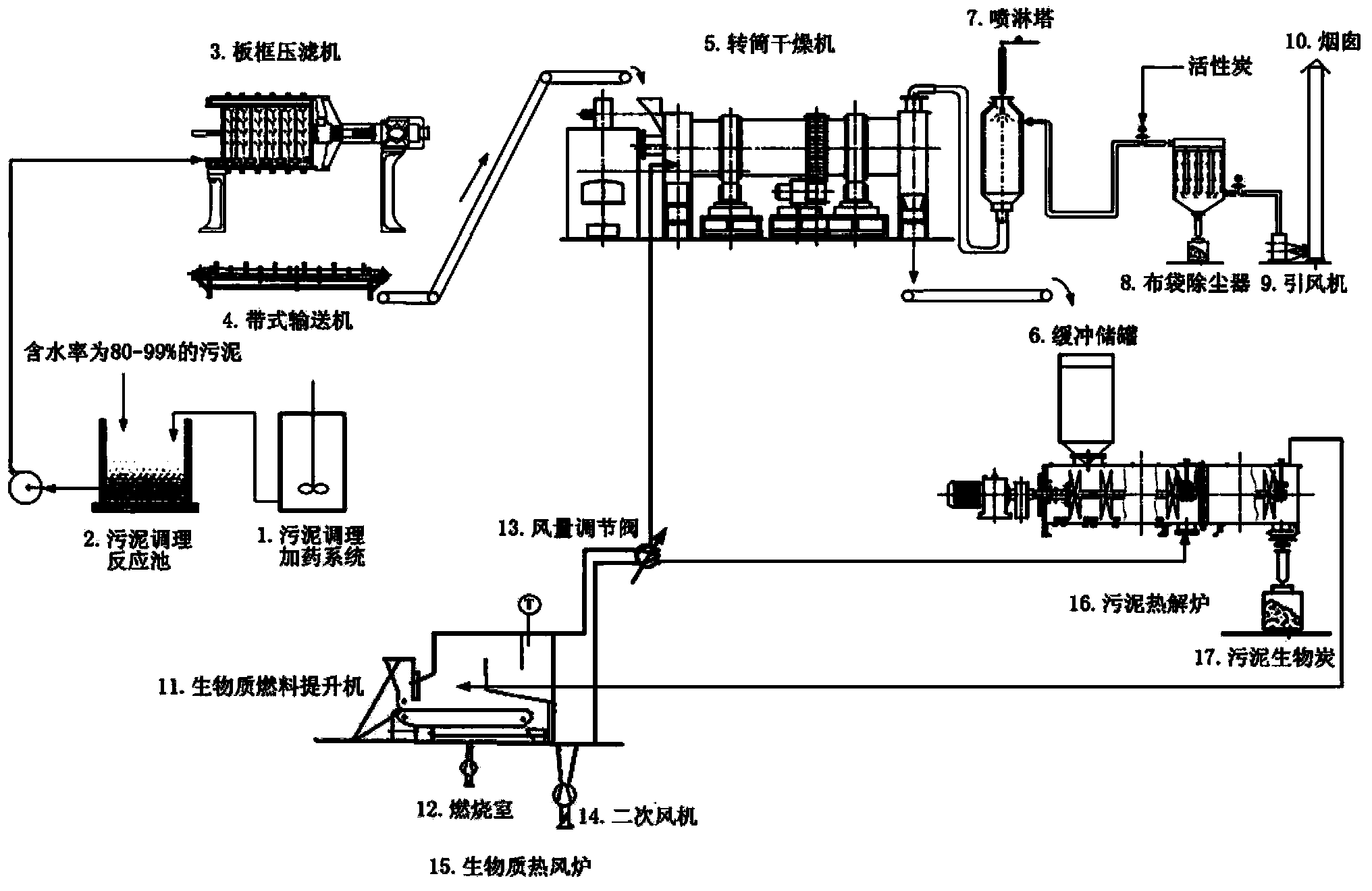

本发明还针对以上经过改进后的污泥处理方法开发出一套污泥处理装置,该装置包括 污泥调理加药系统、污泥破膜反应器、污泥脱水机、污泥干燥器、污泥热解炉、生物质成 型燃料供热系统和烟气净化系统7个部分;其中污泥调理加药系统包括破膜剂贮罐、无机 混凝剂贮罐、污泥改性剂贮罐、有机高分子混凝剂贮罐以及加药泵,其与污泥调理反应器 连接,通过加药泵向反应器中添加破膜剂、无机混凝剂、污泥改性剂和有机高分子混凝剂。 污泥调理反应器可选用序批式搅拌反应器,以完成混合、反应和沉淀过程。污泥调理反应 器的出口经加压泵管道与污泥脱水机连接,污泥脱水机可以选择板框压滤机或带式压滤机 等压榨设备。经污泥脱水机排出的污泥饼的含水率被降低到60%以下,接着被输送至污泥 干燥器中进行干燥,污泥干燥器可选用转筒干燥器或立式干燥器等干燥设备,通过控制进 入到污泥干燥器内的热风量保持干燥温度在125-130℃之间,并使得污泥的含水率被降低到 15%以下。转筒干燥器排出的干燥污泥可以直接输送到污泥热解炉中热解,也可以先存放 在缓冲储罐中,待累积到一定量后输送到污泥热解炉中热解。污泥热解炉选用外热式回转 炉,通过控制进入到污泥热解炉内的热风量保持热解温度在300-400℃之间,热解炉所产生 的可燃气体经收集后通过管道输送至生物质成型燃料炉用于燃烧产生热风,得到的固体物 质即为生物炭。生物质成型燃料供热系统产生的热风分两个出口,通过管道分别与污泥干 燥器和污泥热解炉的空气入口相连,入口处设置阀门调节分配风量,保证污泥干燥器和污 泥热解炉中的温度。污泥干燥器中产生的烟气被输送至烟气净化系统,经处理后排放。烟 气净化系统包括喷淋塔、布袋除尘器和烟囱,其中喷淋塔中设有喷淋液体的雾化喷头,喷 淋塔和和布袋除尘器之间的烟气管道中设有喷射生物炭粉末的加药喷头,污泥干燥器出口 的烟气与喷淋塔底部相连,自下而上的进入喷淋塔中水幕接触,在烟气管道中喷入活性炭 粉末,然后进入布袋除尘器,烟气中由于带有生物炭粉末颗粒,经过布袋除尘器时由于截 留、惯性碰撞,静电、扩散等作用可以进一步截留生物炭粉末颗粒以及吸附于其上的污染 物,净化后烟气通过引风机经烟囱排放。布袋除尘器拦截的固体颗粒(即生物炭粉末颗粒) 经过脉冲振荡之后,进入储灰斗,进行处理或直接通过输送管道返回至污泥缓冲储罐中进 行循环利用。

为了控制热解过程的无氧或缺氧状态,本发明中污泥热解炉的进料系统采用旋转加料 阀,进料过程保证密闭状态防止空气混入,热解过程中热解炉内的气体压力采用自动控制, 保持微正压运行,使热解炉内部的气压略大于外部的大气压,优选大于外部的大气压 40-60Pa,从而避免空气进入热解炉造成氧气过高而发生爆炸的危险。

综上所述,本发明的目的在于提供一种污泥深度处理与资源利用方法,包括以下步骤:

1)破膜脱水步骤:向污泥中加入破膜剂,经调理破膜后再加入无机混凝剂、污泥改性 剂和有机高分子混凝剂,最后通过机械压榨脱水的方式使污泥含水率达到60%以 下;

2)干燥步骤:将破膜脱水步骤所得到的污泥在125-130℃的温度下进行干燥,将其中 水份进一步蒸发,使其含水率降低到15%以下;

3)热解步骤:干燥后的污泥在300-400℃的温度下进行热解,使得污泥中的有机质大 部分被裂解成可燃气体,少部分为焦油,剩余固体物质最后在污泥改性剂的作用下 得到吸附性能优良的生物炭产品。

本发明中所述破膜剂为次氯酸盐和浓硫酸。

本发明中所述次氯酸盐为次氯酸纳,用量为污泥量的0.2-0.5%(w/w),浓硫酸的 用量为10-25ml/L(v/v)。

本发明中所述混凝剂为FeSO4,用量为污泥量的0.5-1.5%(w/w)。

本发明中所述污泥改性剂为ZnCl2,用量为污泥量的1.0-2.0%(w/w)。

本发明中所述有机高分子混凝剂为十八烷基三甲基氯化铵,用量为污泥量的 0.3-0.5%(w/w)。

本发明中所述的污泥处理方法,其特征在于:干燥步骤和热解步骤中都采用生物 质成型燃料供热。

本发明的目的还在于一种污泥处理装置,该装置包括了污泥调理加药系统、污泥 破膜反应器、污泥脱水机、污泥干燥器、污泥热解炉、生物质成型燃料供热系统和烟 气净化系统7个部分;其中污泥调理加药系统与污泥调理反应器连接,通过加药泵向 反应器中添加破膜剂、无机混凝剂、污泥改性剂和有机高分子混凝剂,污泥调理反应 器的出口经加压泵管道与污泥脱水机的入口相连,经脱水后含水率降到60%以下的污 泥饼被输送至与污泥干燥器进口,在125-130℃的温度下进行干燥使得含水率降到15% 以下,污泥干燥器排出的干燥污泥再被输送至污泥热解炉,在300-400℃的温度下进行 热解;生物质成型燃料供热系统产生的热风分两个出口,通过管道分别与污泥干燥器 和污泥热解炉的空气入口相连,入口处设置阀门调节分配风量,保证污泥干燥器和污 泥热解炉中的温度;热解炉所产生的可燃气体经收集后通过管道输送至生物质成型燃 料炉用于燃烧产生热风,污泥干燥器中产生的烟气被输送至烟气净化系统,经处理后 排放。

本发明中所述污泥干燥器和污泥热解炉之间还设有缓冲储罐,所述污泥脱水机为 高压或常压板框压滤机,污泥干燥器为转筒干燥器,污泥热解炉为外热式回转炉。

本发明中所述污泥热解炉的入口安装旋转加料阀,使得加料和密封交替运行,热 解过程在密封的无氧或缺氧状态下进行,热解炉内的气体压力采用自动监控,通过抽 排热解产生的可燃气体保持微正压运行,使热解炉内部的气压大于外部的大气压 40-60Pa。

本发明中所述烟气净化系统包括喷淋塔、布袋除尘器和烟囱,其中喷淋塔中设有 喷淋液体的雾化喷头,喷淋塔与布袋除尘器之间的烟气管道中设有喷射生物炭粉末的 喷头,布袋除尘器设有一输送管道与污泥脱水机,将拦截的生物炭粉末返回至污泥缓 冲储罐。

综上所述,本发明通过调整和优化工艺组合、增加合适的预处理技术(调理破膜结合 机械脱水)、选择适宜的干燥和热解温度降低处理成本的方法,同时寻找价廉来源有保障的 生物质成型或非成型燃料作为替代能源,取得了提高处理效率,提升产品性能,降低能耗、 减少二次污染等优点,实现了剩余污泥的彻底无害化处理,符合当前节能减排和资源利用 的环保原则,处理过程中污染物产生量低,具有良好的可持续性。