申请日2013.09.18

公开(公告)日2014.01.08

IPC分类号C02F1/04; C02F1/20

摘要

本发明提供了一种煤化工生产污水处理方法及装置,是以压力3.0MPa-4.1MPa、温度360℃-420℃的中压过热蒸汽为热源,由高压汽提塔底进入塔内,自下而上对由塔上部进入塔内的、加压至3.7MPa-4.4MPa的煤化工生产污水逆流直接加热,解析出煤化工生产污水中的溶解性气体或易挥发性物质,产生的煤化工处理水从高压汽提塔底部排出,含有解析气体的饱和蒸汽由塔顶排放。本发明方法将煤化工生产污水处理中的活性炭脱酚/CLL氨回收工序改为中压过热蒸汽汽提工序,实现了分离出污染物的回收利用及处理后污水返回系统的综合利用。

权利要求书

1.一种煤化工生产污水处理方法,是以压力3.0MPa-4.1MPa、温度360℃-420℃的中压过热蒸汽为热源,由高压汽提塔底进入塔内,自下而上对由塔上部进入塔内的、加压至3.7MPa-4.4MPa的煤化工生产污水逆流直接加热,解析出煤化工生产污水中的溶解性气体或易挥发性物质;解析后产生的煤化工处理水从高压汽提塔底部排出,含有解析气体的饱和蒸汽由塔顶排放。

2.根据权利要求1所述的煤化工生产污水处理方法,其特征是向高压汽提塔中配入氢氧化钠溶液,氢氧化钠溶液的加入量为调整煤化工生产污水的pH值至9-11。

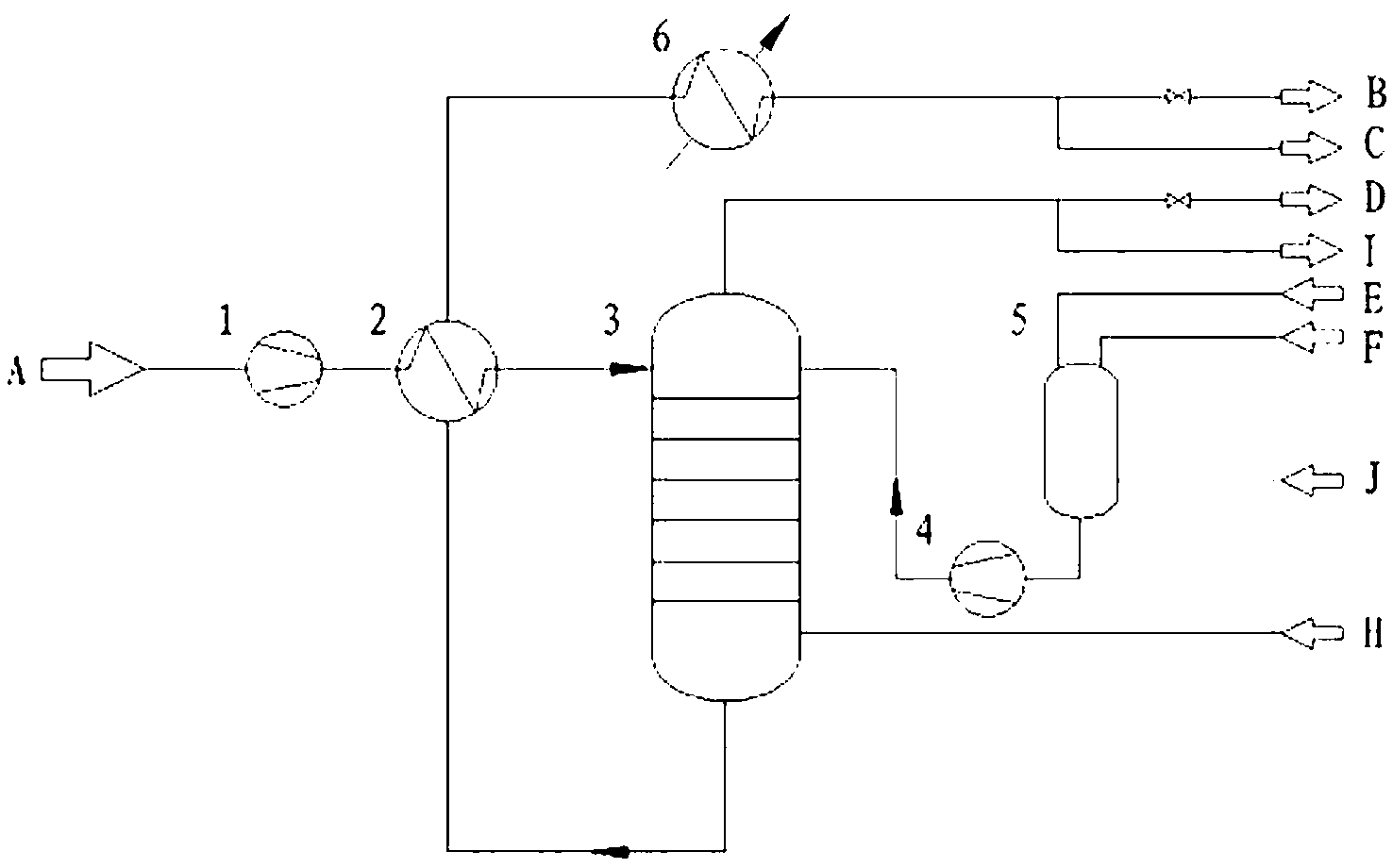

3.一种用于权利要求1煤化工生产污水处理方法的装置,由污水加压泵、污水换热器、高压汽提塔、配碱槽、碱液泵和水冷器连接组成,污水加压泵连接在煤化工污水进料管上,煤化工污水进料管通过污水换热器的管程,与高压汽提塔塔身上部连接;高压汽提塔塔釜管线与污水换热器的壳程相连,而后与去变换界区和进一步生化处理界区的管线相连,在去变换界区和进一步生化处理界区的管线上连接有水冷器;高压汽提塔塔身下部与中压过热蒸汽管线相连;高压汽提塔塔顶管线与去气化炉界区和火炬的管线相连;高压汽提塔塔身上部通过碱液泵与配碱槽相连,配碱槽通过阀门连接碱液罐;所述配碱槽的顶部与锅炉水管相连,下段与低压氮气管相连。

4.根据权利要求3所述的煤化工生产污水处理装置,其特征是所述高压汽提塔的理论塔板数为14-30块。

说明书

一种煤化工生产污水处理方法及装置

技术领域

本发明涉及煤化工生产污水的处理方法,特别是涉及一种常规煤化工污水的洁净化处理工艺方法,以及适用于该方法的装置。

背景技术

煤化工生产是以煤为原料,经化学加工,使其转化为气体、液体和固体燃料以及化学品,具体包括煤的气化、液化、干馏等加工过程。煤炭加工反应过程由于加压、加热等反应特点,生产过程中会产生大量含有焦油、酚类、苯类、氨等杂质的煤化工污水。如何合理有效处理这部分污水,是发展煤化工需要解决的棘手问题。

被煤化工企业广泛采用的污水处理工艺为“物化预处理+生化处理”相结合的处理方式。其中物化预处理部分采用以下流程:含焦油、酚类、苯类、氨等物质的煤化工污水经过焦油分离器预处理后,与冷却器换热,同经过轻油分离器除油后的污水混合进入气浮装置,与外加药液进行混合后进入絮凝反应池,气浮分离池进行油和悬浮物的分离,经过气浮处理过的的污水自流到缓冲槽,送入双介质过滤器中进行过滤,过滤后的污水送到活性炭脱酚/CLL氨回收工序。依照此处理工艺,从目前掌握的情况来看,在脱酚/氨回收工序的实际操作过程中存在以下一些问题。

1、活性炭脱酚/CLL氨回收工序操作复杂,维护费用高,并且从上游进入该工序的污水中氨浓度经常发生波动,造成了该工序的操作困难。

2、由于煤化工污水中氨含量较高,常规处理工艺中活性炭脱酚/CLL氨回收工序对于氨的回收率不高,并不能达到设计要求。

3、由于残余CO2的存在,工序回收的氨与残余CO2发生化学反应生成碳酸氢铵或碳酸铵结晶,附着在设备和管道流道上,造成设备、工艺管道堵塞和内壁结垢的现象严重,严重制约着设备的稳定运转。

同时,经过活性炭脱酚/CLL氨回收工序处理过的污水不能满足环境保护的要求。

发明内容

本发明的目的是提供一种煤化工生产污水处理方法,该方法将现有煤化工生产污水处理工艺中常规物化预处理部分的活性炭脱酚/CLL氨回收工序改进为中压过热蒸汽汽提工序,通过高压汽提释放溶解挥发物质或溶解气体,并实现分离出污染物的回收利用及处理后污水返回系统综合利用。

本发明的处理方法是以压力3.0MPa-4.1MPa、温度360℃-420℃的中压过热蒸汽为热源,由高压汽提塔底进入塔内,自下而上对由塔上部进入塔内的、加压至3.7MPa-4.4MPa的煤化工生产污水逆流直接加热,解析出煤化工生产污水中的溶解性气体或易挥发性物质;解析后产生的煤化工处理水从高压汽提塔底部排出,含有解析气体的饱和蒸汽由塔顶排放。

为了保证从高压汽提塔底部出来的煤化工处理水中氨氮符合环保指标,为下一步污水生化精制处理提供合格水质,本发明还向高压汽提塔中配入一定量的氢氧化钠溶液,使进入高压汽提塔的煤化工生产污水中的固定氨得以充分解析出来,强化高压汽提塔对于氨的解析效果。

所述氢氧化钠溶液的加入量为调整煤化工生产污水的pH值至9-11。

其中,由高压汽提塔顶排放的含有解析气体的饱和蒸汽温度200℃-260℃,可以直接送入燃烧/气化装置,以对含氨及有机物的解析气体废弃物回收利用。例如,可以作为气化剂送往气化炉,一方面作为气化炉的补充蒸汽,节约气化蒸汽消耗,且这部分汽提饱和蒸汽的温度较高,进气化炉前不必进行预热。另一方面,解吸气体中的大量氨进入气化炉内,在炉内高温反应条件下分解为氨合成的原料组分氮,减轻了空分供氮的负荷。还有就是有机物进入气化炉内燃烧,增加了气化炉的反应温度,强化了气化过程,从另一方面解决了有机物难处理的问题。

从高压汽提塔底部排出的煤化工处理水温度200℃-240℃,通过上述汽提后,其中的铵态氮含量小于100mg/l,已经很洁净了,一方面经生化处理装置进一步处理后,可以作为循环冷却水和锅炉给水继续利用;另一方面,也可以直接送入热交换、激冷冷却装置中循环使用,比如,在粗煤气冷却工序用于洗涤冷却工段的变换气,以强化粗煤气的洗涤效果,对变换气进行净化,洗涤后的处理水返回煤气水处理工段循环使用。这部分水的循环使用,削减了工艺用水的消耗。

本发明还提供了一种用于上述煤化工生产污水处理方法的装置,所述装置由污水加压泵、污水换热器、高压汽提塔、配碱槽、碱液泵和水冷器连接组成。

其中,污水加压泵连接在煤化工污水进料管上,煤化工污水进料管通过污水换热器的管程,与高压汽提塔塔身上部连接;高压汽提塔塔釜管线与污水换热器的壳程相连,而后与去变换界区和进一步生化处理界区的管线相连,在去变换界区和进一步生化处理界区的管线上连接有水冷器。高压汽提塔塔身下部与中压过热蒸汽管线相连;高压汽提塔塔顶管线与去气化炉界区和火炬的管线相连。

高压汽提塔塔身上部通过碱液泵与配碱槽相连,配碱槽通过阀门连接碱液罐。所述配碱槽的顶部与锅炉水管相连,下段与低压氮气管相连。

上述装置中,所述高压汽提塔的理论塔板数为14-30块。

本发明采用中压过热蒸汽逆流直接加热煤化工生产污水的方式,水蒸气以气泡的形式穿过污水时,水与气泡表面之间形成自由界面,使得氨等溶解性气体或易挥发性物质不断向气泡内蒸发,扩散,气泡上升至液相表面时,开始破裂并释放出其中的挥发性物质或溶解的气体。经本发明方法处理后,高压汽提塔塔釜出口煤化工处理水中的铵态氮含量≤100mg/L,流程中二氧化碳含量降到了10mg/L以下,一方面大大提高了的煤化工生产污水的净化程度,另一方面,二氧化碳和氨含量的减少,大大降低了因为形成结晶而发生的设备结构堵塞的风险,系统运行更加平稳。

本发明方法中高压汽提塔分离出来的废气、废物做到了循环利用,由高压汽提塔汽提出来的CO2、H2S、NH3和一些易挥发性物质可以返回燃烧制气装置,汽提后的处理水一方面进一步处理后可以作为循环冷却水和锅炉给水继续利用,另一方面也可以作为冷却、激冷洗涤介质返回系统综合利用,从而降低了消耗,环保节能。

同时,本发明方法操作灵活,预留给前后装置的操作弹性增强。如果外送给冷却、激冷洗涤装置工况发生波动时,可以调整其相应流量,余下流量导入污水精制处理工序;当燃烧或气化装置工况发生波动时,也可以调整汽提分离气相应流量,余下流量可以调整前往火炬回收系统。