申请日2013.11.28

公开(公告)日2014.04.02

IPC分类号C02F1/72; C02F1/28; C02F101/30; B01J20/10; C02F1/52; C02F9/04

摘要

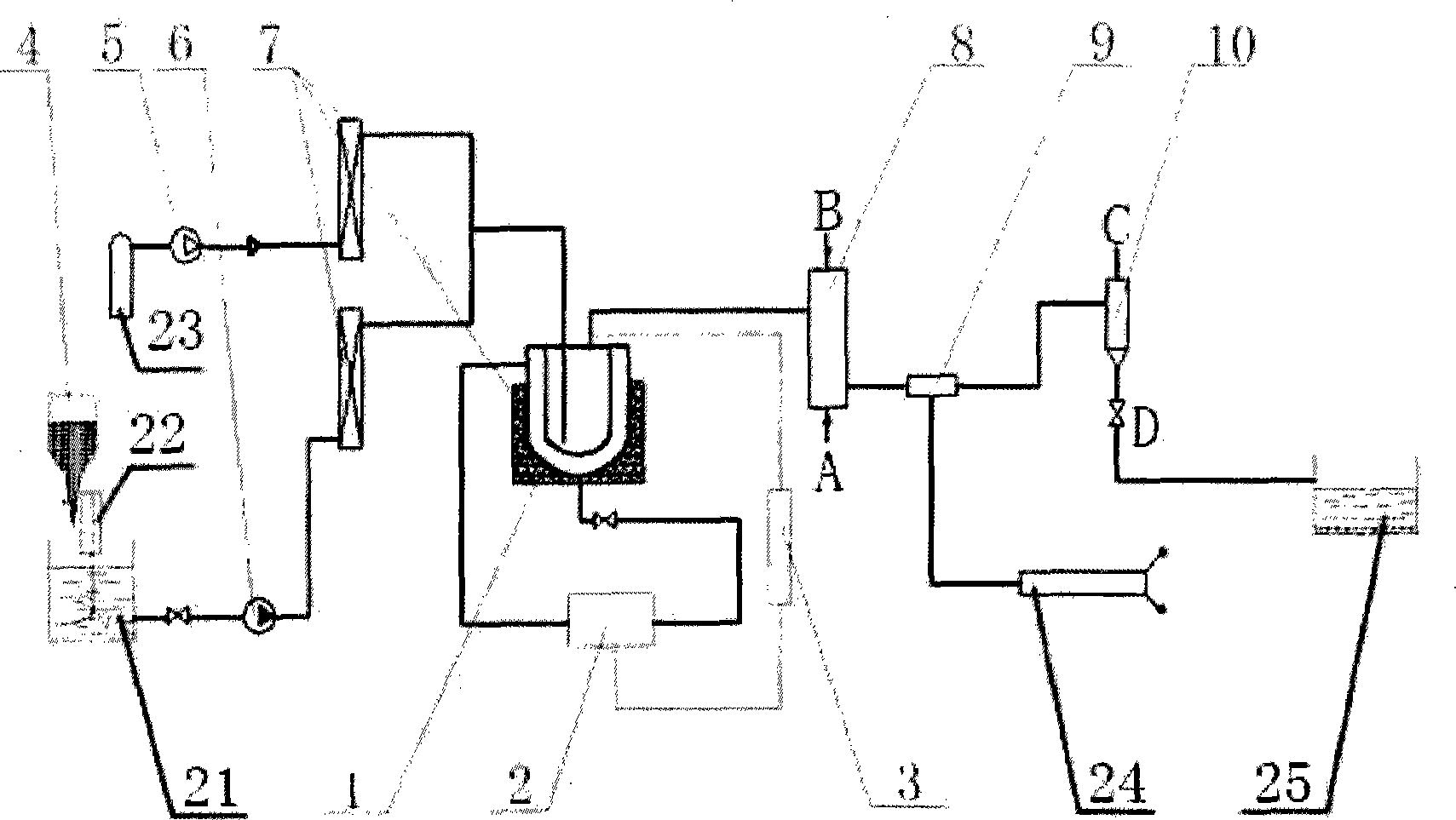

本发明涉及一种超临界水氧化法处理高浓度难降解有机废水的装置,该装置包括夹套式反应釜(1)、液压装置(2)、反应釜压力联锁控制装置(3)、吸附剂装填装置(4)、压缩机(5)、增压泵(6)、升温加热系统(7)、冷却器(8)、回压控制阀(9)、气液分离器(10);本发明借助在有机废水中投加一定量的吸附剂(活性硅粉体),通过搅拌器使二者均匀混合在一起,进入反应器内,活性硅粉末粒度很小,不会对管路造成堵塞,且能够在反应器内对反应所生成的无机盐进行吸附,然后随产物一起流出反应器进入沉淀池,通过添加絮凝剂或者自然沉淀,在沉淀池内实现吸附剂与处理后液体的分离。本超临界装置通过夹套式和液压系统的配合,减少了超临界状态下设备的腐蚀,降低了设备成本;同时通过添加吸附剂,避免了无机盐析出对设备的堵塞问题,易于实现工业化。

权利要求书

1.一种超临界水氧化法处理高浓度难降解有机废水的装置,其特征在于: 该装置包括夹套式反应釜(1)、液压装置(2)、反应釜压力联锁控制装置(3)、 吸附剂装填装置(4)、压缩机(5)、增压泵(6)、升温加热系统(7)、冷却器(8)、 回压控制阀(9)、气液分离器(10);夹套式反应釜的液压油进出口分别与液压 装置通过管路相连;液压装置的自动控制系统与反应釜压力联锁控制装置通过电 路相连;压缩机进气管路与氧气罐出口相连,压缩机出口与氧气预热器进口相连; 增压泵进口管路与废水罐出口相连,增压泵出口与废水预热器进口相连;氧气预 热器出口管路与废水预热器出口管路通过三通与夹套式反应釜内筒反应介质进 口管路相连;夹套式反应釜内筒反应介质出口管路分别与反应釜压力联锁控制装 置和冷却器相连,整套装置的管路连接均采用螺纹连接方式;所述吸附剂装填装 置(4),首先吸附剂选定为活性硅粉体,其装填量的多少,要根据所处理废水的浓 度及杂质元素的含量来进行确定;吸附剂装填装置(4)设置在废水罐的上方, 通过调节吸附剂出口阀门来控制吸附剂的填加量,同时在废水罐内设置一个搅拌 器,使废水和吸附剂均匀的混合后,进入增压泵。

2.如权利要求1所述的超临界水氧化法处理高浓度难降解有机废水的装置, 其特征在于,所述的夹套式反应釜(1)的内筒(19)设有内筒固定板(18), 内筒(19)和外筒(20)下端均为球形封头,上端通过上端盖(12)及下法兰(13), 在内筒固定板(18)上下放置垫片(17),用螺栓连接实现反应釜的密封以及内 筒(19)与外筒(20)的隔绝,内筒(19)介质为超临界水氧化反应介质,内筒(19) 和外筒(20)之间的夹套层介质为液压油,外筒设有2个接管,其中一个接管(14) 使液压油进入内筒(19)与外筒(20)之间的夹套层,另一个接管(15)为液压 油出口。

3.如权利要求2所述的超临界水氧化法处理高浓度难降解有机废水的装置, 其特征在于,氧气通过压缩机(5)增压,有机废水通过增压泵(6)增压,增压后 的氧气和有机废水混合进入反应釜内筒(19);液压油通过液压装置(2)注入反 应釜的夹套层内,反应釜压力联锁控制装置(3)分别与内筒(19)和液压系统(2) 相连。

4.如权利要求2所述的超临界水氧化法处理高浓度难降解有机废水的装置, 其特征在于,所述内筒(19)材料选择为耐腐蚀(化学腐蚀)的合金材料,无需 考虑材料的力学性能,且壁厚较薄;外筒(20)材料选择为耐高温高压的金属材 料,无需考虑材料的耐腐蚀性能。

5.如权利要求2所述的超临界水氧化法处理高浓度难降解有机废水的装置, 其特征在于,所述夹套式反应釜(1)上端采用可拆卸连,包括:上端盖、内筒固 定板、下法兰、上下垫片、螺柱和螺母。

6.一种使用如权利要求1-5任一项所述的超临界水氧化法处理高浓度难降 解有机废水的装置进行废水处理的方法,其特征在于,所述吸附剂装填装置(4), 首先吸附剂选定为活性硅粉体,其装填量的多少,要根据所处理废水的浓度及杂质 元素的含量来进行确定;吸附剂装填装置(4)设置在废水罐的上方,通过调节吸 附剂出口阀门来控制吸附剂的填加量,同时在废水罐内设置一个搅拌器,使废水和 吸附剂均匀的混合后,进入增压泵;吸附剂可以有效吸附反应中析出的无机盐,并 能够随反应产物一起流出反应器;最终在沉定池内实现吸附剂与液体的分离;若 要加快分离速度,可以加入适量的絮凝剂;所述夹套式反应釜(1)上端采用可拆 卸连,包括:上端盖、内筒固定板、下法兰、上下垫片、螺柱和螺母;其可以根 据内筒的腐蚀程度对内筒进行修补或者更换。

7.如权利要求6所述的使用如权利要求1-5任一项所述的超临界水氧化法 处理高浓度难降解有机废水的装置进行废水处理的方法,其特征在于,所述活性 硅粉体是以粉煤灰为原料,通过如下步骤制备:

(1)秤取一定量的粉煤灰,加入8mol/L的氢氧化钠溶液,保持固液比为 1:2-1:3,加热并搅拌,反应1-2小时;抽滤,取滤液加以搅拌,并在搅拌的过 程中加入约为溶质NaSiO3质量1%-5%的表面活性剂聚乙二醇,随后通入二氧 化碳气体反应1-2小时;抽滤后取滤渣以5%-10%的盐酸淋洗至无气泡产生, 真空干燥,制得二氧化硅纳米颗粒;

(2)取聚丙烯腈(PAN)充分溶解于N,N-二甲基甲酰胺(DMF),配置成 10-15%的PAN/DMF溶液。

(3)取二氧化硅纳米颗粒溶解于PAN/DMF溶液中,充分搅拌、混合,其 中PAN与二氧化硅颗粒的摩尔比为1:1-1:2;

(4)以铝箔为接收器并伴以高压电源进行纺丝;

(5)通过管式炉灼烧,去除纤维膜中的有机物,即得二氧化硅纤维;

(6)以金属镁或活性炭还原得到的二氧化硅纤维,然后使用5%-10%的稀 盐酸溶液,浸泡除杂制得活性硅吸附材料。

8.如权利要求6或7所述的使用如权利要求1-5任一项所述的超临界水氧 化法处理高浓度难降解有机废水的装置进行废水处理的方法,其特征在于,所述 沉定池中加入适量的絮凝剂,以加快分离速度。

说明书

一种超临界水氧化法处理高浓度难降解有机废水的装置及方法

技术领域

本发明涉及超临界水氧化法处理高浓度难降解有机废水领域,特别涉及一种 超临界水氧化法处理高浓度难降解有机废水的装置及方法,属于水处理领域。

背景技术

在超临界水氧化法(SCWO)是一种具有适应性强、适用范围广泛、节约能 源的消耗、处理效率高等特点的高浓度难降解有机废水处理技术。由于超临界水 氧化工艺条件苛刻,对设备的要求高,而且反应器的腐蚀和无机盐的析出沉积堵 塞设备的问题仍没有得到有效的解决,阻碍了该技术的工业化应用。为此,通过 对反应器以及整套装置进行优化设计来解决腐蚀和盐析问题。

超临界水氧化对于合金钢的主要腐蚀类型主要有:化学腐蚀和应力腐蚀。其 中,应力腐蚀最为危险,且普遍存在,对超临界水氧化反应器造成严重的破坏。应 力腐蚀破裂产生的必备条件:一是有敏感金属;二是存在具有对金属腐蚀性的介 质;三是有应力存在(通常在拉应力的存在的情况下影响最大)。

无机盐在超临界水中的溶解度十分小,与有机物相比较而言,无机盐几乎不 溶,尤其当温度超过475℃时,超临界水中的无机物溶解度快速减小,乃至完全 不溶解,无机盐就会在超临界水中完全析出。无机盐的析出,造成了设备及管路 的严重堵塞。

发明内容

本发明的目的在于避免反应釜的应力腐蚀以及无机盐的沉积所造成的设备 堵塞,提供了一套超临界水氧化法处理高浓度难降解有机废水装置。

本发明具体给出如下技术方案:一种超临界水氧化法处理高浓度难降解有机 废水的装置,其特征在于:该装置包括夹套式反应釜(1)、液压装置(2)、反应 釜压力联锁控制装置(3)、吸附剂装填装置(4)、压缩机(5)、增压泵(6)、升 温加热系统(7)、冷却器(8)、回压控制阀(9)、气液分离器(10);夹套式反 应釜的液压油进出口分别与液压装置通过管路相连;液压装置的自动控制系统与 反应釜压力联锁控制装置通过电路相连;压缩机进气管路与氧气罐出口相连,压 缩机出口与氧气预热器进口相连;增压泵进口管路与废水罐出口相连,增压泵出 口与废水预热器进口相连;氧气预热器出口管路与废水预热器出口管路通过三通 与夹套式反应釜内筒反应介质进口管路相连;夹套式反应釜内筒反应介质出口管 路分别与反应釜压力联锁控制装置和冷却器相连,整套装置的管路连接均采用螺 纹连接方式;所述吸附剂装填装置(4),首先吸附剂选定为活性硅粉体,其装填量 的多少,要根据所处理废水的浓度及杂质元素的含量来进行确定;吸附剂装填装 置(4)设置在废水罐的上方,通过调节吸附剂出口阀门来控制吸附剂的填加量, 同时在废水罐内设置一个搅拌器,使废水和吸附剂均匀的混合后,进入增压泵;吸 附剂可以有效吸附反应中析出的无机盐,并能够随反应产物一起流出反应器;最 终在沉定池内实现吸附剂与液体的分离;若要加快分离速度,可以加入适量的絮 凝剂;

上述的夹套式反应釜(1)的内筒(19)设有内筒固定板(18),内筒(19) 和外筒(20)下端均为球形封头,上端通过上端盖(12)及下法兰(13),在内筒 固定板(18)上下放置垫片(17),用螺栓连接实现反应釜的密封以及内筒(19) 与外筒(20)的隔绝,内筒(19)介质为超临界水氧化反应介质,内筒(19)和外 筒(20)之间的夹套层介质为液压油,外筒设有2个接管,其中一个接管(14) 使液压油进入内筒(19)与外筒(20)之间的夹套层,另一个接管(15)为液压 油出口。

上述装置中,氧气通过压缩机(5)增压,有机废水通过增压泵(6)增压,增 压后的氧气和有机废水混合进入反应釜内筒(19);液压油通过液压装置(2)注 入反应釜的夹套层内,反应釜压力联锁控制装置(3)分别与内筒(19)和液压系 统(2)相连,从而保证内筒(19)所受反应介质引起的内压与夹套层介质引起的 外压时刻相等,这样内筒(19)不产生应力,进而避免应力腐蚀。

上述内筒(19)材料选择为耐腐蚀(化学腐蚀)的合金材料,无需考虑材料 的力学性能,且壁厚较薄;外筒(20)材料选择为耐高温高压的金属材料,无需考 虑材料的耐腐蚀性能。

上述夹套式反应釜(1)上端采用可拆卸连,包括:上端盖、内筒固定板、下 法兰、上下垫片、螺柱和螺母;其作用是:可以根据内筒的腐蚀程度对内筒进行 修补或者更换。

本发明还提供了一种使用所述的超临界水氧化法处理高浓度难降解有机废 水的装置进行废水处理的方法,其特征在于,所述吸附剂装填装置(4),首先吸 附剂选定为活性硅粉体,其装填量的多少,要根据所处理废水的浓度及杂质元素 的含量来进行确定;吸附剂装填装置(4)设置在废水罐的上方,通过调节吸附剂 出口阀门来控制吸附剂的填加量,同时在废水罐内设置一个搅拌器,使废水和吸附 剂均匀的混合后,进入增压泵;吸附剂可以有效吸附反应中析出的无机盐,并能够 随反应产物一起流出反应器;最终在沉定池内实现吸附剂与液体的分离;所述夹 套式反应釜(1)上端采用可拆卸连,包括:上端盖、内筒固定板、下法兰、上下 垫片、螺柱和螺母;其可以根据内筒的腐蚀程度对内筒进行修补或者更换。

优选地,在上述沉定池中加入适量的絮凝剂,以加快分离速度;

优选地,上述吸附剂选定为活性硅粉体。

所述活性硅粉体是以粉煤灰为原料,通过如下步骤制备:

(1)秤取一定量的粉煤灰,加入8mol/L的氢氧化钠溶液,保持固液比为 1:2-1:3,加热并搅拌,反应1-2小时;抽滤,取滤液加以搅拌,并在搅拌的过 程中加入约为溶质NaSiO3质量1%-5%的表面活性剂聚乙二醇,随后通入二氧 化碳气体反应1-2小时;抽滤后取滤渣以5%-10%的盐酸淋洗至无气泡产生, 真空干燥,制得二氧化硅纳米颗粒;

(2)取聚丙烯腈(PAN)充分溶解于N,N-二甲基甲酰胺(DMF),配置成 10-15%的PAN/DMF溶液。

(3)取二氧化硅纳米颗粒溶解于PAN/DMF溶液中,充分搅拌、混合,其 中PAN与二氧化硅颗粒的摩尔比为1:1-1:2。

(4)以铝箔为接收器并伴以高压电源进行纺丝;

(5)通过管式炉灼烧,去除纤维膜中的有机物,即得二氧化硅纤维;

(6)以金属镁或活性炭还原得到的二氧化硅纤维,然后使用5%-10%的稀 盐酸溶液,浸泡除杂制得活性硅吸附材料。

在有机废水中填加一定量的吸附剂(活性硅粉体),并通过搅拌器使二者均 匀混合在一起,进入反应器内,活性硅粉体粒度很小,不会对管路造成堵塞,且能够 在反应器内对反应所生成的无机盐进行吸附,然后随产物一起流出反应器,最后在 沉淀池内,通过添加絮凝剂或者自然沉淀,实现吸附剂与处理后液体的分离。其中, 吸附剂装填量的多少,要根据所处理废水的浓度及杂质元素的含量来进行确定。

本发明有如下优点:

(1)将反应器设计为夹套釜式反应器,该反应器能够彻底避免超临界水氧 化技术中最为严重而且对设备危害最大的应力腐蚀现象。从而设备运行过程中, 不会产生应力腐蚀裂纹,保证设备的长期安全运行,延长反应器的使用寿命。此 外,内筒的壁厚比较薄,大大节约了耐腐蚀合金钢的使用。

(2)液压系统以及反应釜压力联锁控制装置保证了反应釜内筒和夹套层压 力时刻相同。避免了内筒在运行过程中由于压力差的存在被压瘪或者压破。

(3)在有机废水中填加一定量的活性硅粉体,可以有效吸附反应过程中析 出的无机盐,有效减少无机盐在内筒内壁的结垢,一方面,避免了无机盐的沉积 引起管路的堵塞;另一方面,提高了传热效率。

(4)将反应釜的上端盖设计为可拆卸法兰连接,内筒固定在内筒固定板上, 内筒固定板上下设有垫片分别与上端盖和下法兰通过螺栓预紧压紧垫片,实现密 封。可拆卸连接,可以根据内筒的腐蚀情况,对内筒进行修补或者更换。