申请日2013.08.29

公开(公告)日2013.12.04

IPC分类号C02F11/12; C02F11/00

摘要

本发明涉及一种混合了植物油的污泥的处理方法。它需要解决的技术问题是使得处理工艺更经济、简单、高效、环保。本发明污泥含油量5%及以下处理方法,1)加硫酸亚铁,充分搅拌,静置分层;2)液态物质排出,剩余污泥打入调配桶(2),加聚丙烯酰胺和石灰,充分搅拌,静置分层;3)将液态物质排出,即得。本发明污泥含油量5%以上处理方法,步骤1)同上;2)剩余的污泥打入调配桶(2),加入三氯化铁溶液和石灰溶液,将上述添加了药剂的污泥充分搅拌,静置分层;3)将液态物质排出后,剩余的污泥排入污泥浓缩池(3),充分搅拌,静置分层,将液态物质排出,即得。

权利要求书

1. 一种含油污泥的处理方法,适用于污泥含油量5%及以下,其特征在于按如下步骤:

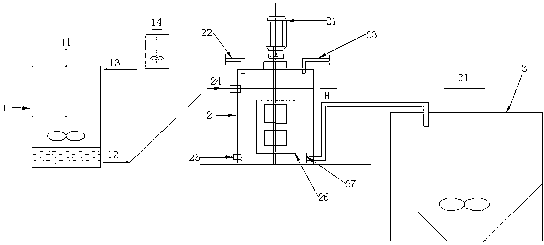

1)将含油污泥置于集水池(1)中,硫酸亚铁的添加量为1.12-1.38kg/吨污泥,以溶液形式加入,充分搅拌,静置分层;

2)将液态物质排出,剩余的污泥打入调配桶(2),加入聚丙烯酰胺溶液和石灰溶液;其中,聚丙烯酰胺的添加量为4.5-5.5g/吨污泥,石灰的添加量为4.5-5.5kg/吨污泥;将上述添加了药剂的污泥充分搅拌,静置分层;

3)将液态物质排出,即得到处理合格的污泥。

2.一种含油污泥的处理方法,适用于污泥含油量5%以上,其特征在于:按如下步骤:

1)将含油污泥置于集水池(1)中,硫酸亚铁的添加量为1.12-1.38kg/吨污泥,以溶液形式加入,充分搅拌,静置分层;

2)将液态物质排出,剩余的污泥打入调配桶(2)后,加入三氯化铁溶液和石灰溶液;其中,三氯化铁的添加量为1.8-2.2kg/吨污泥,石灰的添加量为4.5-5.5kg /吨污泥;将上述添加了药剂的污泥充分搅拌,静置分层;

3)将液态物质排出后,剩余的污泥排入污泥浓缩池(3),充分搅拌,静置分层,将液态物质排出,即得到处理合格的污泥。

3.根据权利要求1或2所述的一种含油污泥的处理方法,其特征在于:所述的含油污泥与处理药剂水混合后的总体积占调配桶(2)的容积的比例为40%~60%。

4.根据权利要求 1或2所述含油污泥的处理方法,其特征在于:控制调配桶(2)中通入的处理药剂与混合污泥的混合相的液面高度高于污泥输出管最高点H。

5. 根据权利要求 3所述含油污泥的处理方法,其特征在于:控制调配桶(2)中通入的处理药剂与混合污泥的混合相的液面高度高于污泥输出管最高点H。

6. 按权利要求1或2所述含油污泥的处理方法,其特征在于:所述调配桶(2)的离心分离器的搅拌叶(26)为日字结构。

7.按权利要求3所述含油污泥的处理方法,其特征在于:所述调配桶(2)的离心分离器的搅拌叶(26)为日字结构。

8.根据权利要求4所述的一种含油污泥的处理方法,其特征在于:所述调配桶(2)的离心分离器的搅拌叶(26)为日字结构。

9.根据权利要求5所述的一种含油污泥的处理方法,其特征在于:所述调配桶(2)的离心分离器的搅拌叶(26)为日字结构。

说明书

一种含油污泥的处理方法

技术领域

本发明涉及一种污泥处理方法,具体是一种混合了植物油的污泥的处理方法。

背景技术

日常餐饮、食品加工、食用油加工等领域常产生大量含植物油污泥。如何处理好这些污泥,事关环境保护、资源节约、可持续发展。现有的处理方式常见有浮选法、萃取法、直接焚烧法。中国专利CN101880119A公开了一种对含油污泥进行脱水、干馏的处理方法,而中国专利CN102352380A则代表了厌氧处理方法。日本发明人还提出过加温减压处理含油污泥的方法。而上述方法,普遍存在高能耗、工艺复杂、资源回收效率低下、处理不彻底等问题。

申请人处于新型循环经济产业中,日常需要大量处理含油污泥。以现有处理方式来看显然在技术水平上、经济效益上均无法满足申请人的需求,环保效益上也无法满足社会需求,迫切需要寻找到一种经济简单高效环保的含油污泥处理方法。

发明内容

本发明需要解决的技术问题是:提供一种经济、简单、高效、环保的含油污泥处理方法。

针对混合污泥中含油量高低,本发明有两种方法可选。

适用于污泥含油量5%及以下,按如下步骤:

1)将含油污泥置于集水池(1)中,硫酸亚铁的添加量为1.12-1.38kg/吨污泥,以溶液形式加入,充分搅拌,静置分层;

2)将液态物质排出,剩余的污泥打入调配桶(2),加入聚丙烯酰胺溶液和石灰溶液;其中,聚丙烯酰胺的添加量为4.5-5.5g/吨污泥,石灰的添加量为4.5-5.5kg/吨污泥;将上述添加了药剂的污泥充分搅拌(搅拌时间为20min),静置分层;

3)将液态物质排出,即得到处理合格的污泥。

含油量5%以上污泥则采用另一种含油污泥的处理方法。

步骤1)同上;

步骤2)将液态物质排出,剩余的污泥打入调配桶后,加入三氯化铁溶液和石灰溶液;其中,三氯化铁的添加量为1.8-2.2kg/吨污泥,石灰的添加量为4.5-5.5kg /吨污泥;将上述添加了药剂的污泥充分搅拌,静置分层;;

步骤3)将液态物质排出后,剩余的污泥排入污泥浓缩池,充分搅拌,静置分层,将液态物质排出,即得到处理合格的污泥。本步骤3)的作用是将步骤2)中处理未净的油脂进一步分离。

作为优选,所述的含油污泥与处理药剂水混合后的总体积占调配桶的容积的比例为40%~60%。生产实践表明,该比例少于40%时,搅拌机的使用效率偏低;若该比例大于60%时,搅拌机会超负荷运作,影响使用寿命;同时易出现堵塞滤布的现象,造成压滤机出泥质量下降,而人工清洗滤布又增加了运行成本。

作为优选,控制调配桶中通入的处理药剂与混合污泥的混合相的液面与污泥输出管最高点有H的高度差。以便于污泥从调配桶排入污泥浓缩池,节约能源。例如H=50cm。

作为优选,调配桶的离心分离器的搅拌叶为日字结构。采用该结构在搅拌时会有部分混合物从日字中空部穿过,能使含油废水与药剂混合更充分,混合物颗粒更大,也更利于污泥分层沉降;相对于其他结构搅拌器还具有搅拌时间更少,对电机负荷小,延长设备使用寿命等优点。

本发明工艺的原理:

(1)药剂控制

本发明中,硫酸亚铁、聚丙烯酰胺、石灰溶液、FeCl3统称处理药剂。通过加入不同的处理药剂来改变污泥的沉降性能,使其容易被压滤机压缩,其中聚丙烯酰胺用于一般性污泥的助凝作用有利于泥水的分层,硫酸亚铁用于含油污泥的破乳作用以及絮凝剂的作用,石灰水用于含油污泥的除油以及絮凝剂的作用,同时起到调节pH值的作用。

(2)机械作用

机械搅拌使药剂与混合污泥充分混合,在高速旋转状态下,产生水力剪切力,含油污泥粒子在水力剪切作用下,产生高强度的表面摩擦,固体表面的吸附油不断得到解吸。

本发明的有益效果是:可实现含油污泥分类预处理-污泥浓缩调质-离心分离-油水分离的整个含油污泥处理过程;而且可处理多种来源的污泥,油回收率较高,设备故障率较小,最终出泥效果良好,符合节能环保的要求。