申请日2013.12.10

公开(公告)日2014.04.09

IPC分类号D06B3/00; D06B23/20

摘要

一种用于超细纤维合成革染色的废水循环染色机,包括溢流染色机和废水净化器,废水净化器设置在溢流染色机的染液回路中,废水净化器的入口与溢流染色机染缸的染色残液出口相连通,废水净化器的出口与溢流染色机的热交换器染料入口相连通。本发明的废水循环染色机包括溢流染色机和废水净化器,废水净化器装在溢流染色机的染液回路中。当染色结束后进行水洗时,废水净化器打开,染色残液经过废水净化器,染色残液中的残留染料被废水净化器吸附,残液废水循环经过废水净化器,直到转化为没有残留染料的废水,即可用于下一批超细纤维合成革基布的染色。将废水循环染色机用于超细纤维合成革的染色,可以达到很好的染色效果,没有任何废水的排出。

权利要求书

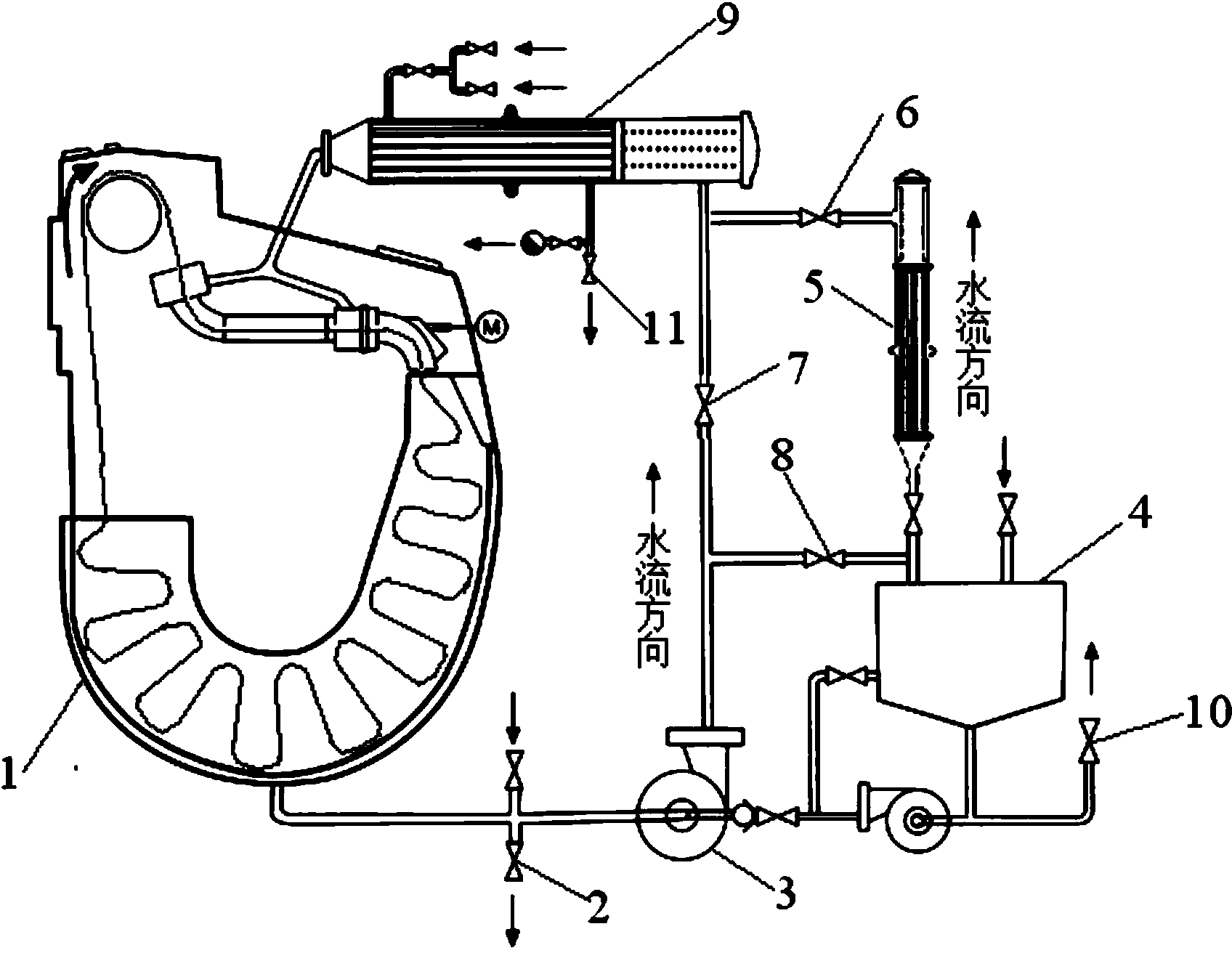

1.一种用于超细纤维合成革染色的废水循环染色机,其特征在于,包括溢 流染色机和废水净化器(5),所述废水净化器(5)设置在溢流染色机的染液回 路中,废水净化器(5)的入口与溢流染色机染缸(1)的染色残液出口相连通, 废水净化器(5)的出口与溢流染色机的热交换器(9)染料入口相连通。

2.根据权利要求1所述的一种用于超细纤维合成革染色的废水循环染色机, 其特征在于,所述废水净化器(5)为装有吸附填料的柱式过滤器。

3.根据权利要求2所述的一种用于超细纤维合成革染色的废水循环染色机, 其特征在于,所述吸附填料是采用以下方法制得的粉碎料:将废弃的超细纤维 合成革基布经过质量浓度为2~5%的聚氯化二甲基二烯丙基铵溶液浸泡、干燥、 粉碎后的粉碎料。

4.根据权利要求3所述的一种用于超细纤维合成革染色的废水循环染色机, 其特征在于,所述粉碎料的粒径为10~50目。

5.根据权利要求1所述的一种用于超细纤维合成革染色的废水循环染色 机,其特征在于,所述的溢流染色机包括加料槽(4)、染缸(1)、热交换器(9) 和第一泵(3),所述加料槽(4)的出口经管道与第一泵(3)的入口相连通, 染缸(1)的废液出口经管道也与第一泵(3)的入口相连通,第一泵(3)的出 口经阀C(7)与热交换器(9)的染料入口相连通,染缸(1)的废液出口与第 一泵(3)之间的管道上设置有第一排空阀(2)。

6.根据权利要求5所述的一种用于超细纤维合成革染色的废水循环染色机, 其特征在于,所述第一泵(3)的出口还与废水净化器(5)的入口相连通,废 水净化器(5)的出口与热交换器(9)的染料入口相连通,第一泵(3)的出口 与废水净化器(5)的入口之间的管道上设置阀B(8),废水净化器(5)的出 口与热交换器(9)染料入口之间的管道上设置阀A(6)。

说明书

一种用于超细纤维合成革染色的废水循环染色机

技术领域

本发明属于超细纤维聚氨酯合成革技术领域,具体涉及一种用于超细纤维 合成革染色的废水循环染色机。

背景技术

天然皮革资源有限,生产过程会产生较大的污染,具有优良性能的仿真合 成革的开发成为人类的追求。其中以具有三维网状结构的超细纤维非织造布为 增强材料,通过浸渍聚氨酯得到的超细纤维合成革,不论从内部微观结构,还是 外观质感及物理特性和人们穿着舒适性等方面都接近了天然皮革。据统计,截 至2012年,中国超细纤维合成革的年产能约为9500万平方米左右,实际年产 量7500万平方米左右。全球已有90%以上的高档运动鞋采用超细纤维合成革制 造,高档汽车座椅也开始采用超细纤维合成革替代天然皮革。

在超细纤维合成革加工技术迅猛发展的同时,仍然有一些关键的技术尚未 彻底突破,成为超细纤维合成革发展的严重障碍,其中,超纤纤维合成革的染 色技术就是其尚未突破的瓶颈技术之一。

对于超细纤维合成革的染色,其技术难点主要有以下两个方面。其一,从 组分上来看,超细纤维合成革主要包括超细纤维非织造布和浸渍填充的聚氨酯 两种成分。这两种成分结构和性能差异很大,单一的染料和单一的染色方法难 以满足两种成分的染色要求,两种成分难以同时达到良好的染色效果;其二, 超细纤维合成革纤维上的活性基团很少,分子链的中间存在大量碳链和酰胺基, 无侧链,仅在分子链的末端才具有羧基和氨基,染色时主要依靠染料自身的沉 积作用使纤维上色,因此,大多数染料难于上染,其水洗坚牢度很差,难以达 到染色要求。

由于超细纤维合成革的染色难度较大,成本较高,目前大多数超细纤维合 成革都不进行染色,只是在白色的超细纤维合成革基布上制造人工涂层,加工 成成品,这种产品的外观色泽来此于人工涂层。利用这种超细纤维合成革制造 的产品,如鞋子和沙发等在使用过程中容易磨破人工涂层而露底,严重的影响 产品的使用性能,制约着超细纤维合成革的快速发展。

对于超细纤维合成革的染色技术,采用染色机染色的技术主要有以下几个 方面。(1)采用高温高压染色机进行的单组分染料染色技术。这种技术适合工 业化的大批量生产,生产效率高,生产过程中能耗较高,单一组分的染料难以 同时满足超细纤维合成革两种成分的染色要求,其中某一成分的着色能力较差, 染色不均匀,染色牢度不好,不耐水洗。该工艺目前仅用于染色要求不高的带 有表面涂层的超细纤维合成革,对不带涂层的绒面革,这种染色技术根本达不 到要求;(2)采用高温高压染色机进行的多组分染料染色技术。多组分染料的 选择,在一定程度上多组分染料各自适合于超细纤维非织造布和浸渍填充的聚 氨酯的着色要求,但是在同浴且相同条件下染色,工艺条件很难同时满足多组 分染料的上染要求,同时,多组分染料之间存在着竞争上染的问题。整体染色 不均匀,染色牢度不好,不耐水洗,染料吸收率较低。(3)采用染色机进行的 低温常压吸入式染色技术。这种技术最明显的技术特征在处于低温常压下染色, 染色工艺的能耗较低。但是这种染色技术仍然存在染色不均匀,染色牢度不好, 不耐水洗的缺陷,同时在低温常压下染色,染料的上染率较低,残液含有较多 的染料,污染较大。

发明内容

本发明的目的在于克服现有技术中的问题,提供一种用于超细纤维合成革 染色的废水循环染色机,其能够解决解决染色废液的污染问题,提高超细纤维 合成革的染色效果。

为实现上述目的,本发明采用的技术方案是:

本发明包括溢流染色机和废水净化器,所述废水净化器设置在溢流染色机 的染液回路中,废水净化器的入口与溢流染色机染缸的染色残液出口相连通, 废水净化器的出口与溢流染色机的热交换器染料入口相连通。

所述废水净化器为装有吸附填料的柱式过滤器。

所述吸附填料是采用以下方法制得的粉碎料:将废弃的超细纤维合成革基 布经过质量浓度为2~5%的聚氯化二甲基二烯丙基铵溶液浸泡、干燥、粉碎后 的粉碎料。

所述粉碎料的粒径为10~50目。

所述的溢流染色机包括加料槽、染缸、热交换器和第一泵,所述加料槽的 出口经管道与第一泵的入口相连通,染缸的废液出口经管道也与第一泵的入口 相连通,泵的出口经阀C与热交换器的染料入口相连通,染缸的废液出口与第 一泵之间的管道上设置有第一排空阀。

所述第一泵的出口还与废水净化器的入口相连通,废水净化器的出口与热 交换器的染料入口相连通,第一泵的出口与废水净化器的入口之间的管道上设 置阀B,废水净化器的出口与热交换器染料入口之间的管道上设置阀A。

与现有技术相比,本发明的有益效果在于:

本发明的废水循环染色机包括溢流染色机和废水净化器,废水净化器装在 溢流染色机的染液回路中。染色时,废水净化器关闭,溢流染色机按照选定的 工艺进行染色,当染色结束后进行水洗时,废水净化器打开,染色残液经过废 水净化器,染色残液中的残留染料被废水净化器吸附,在水洗的过程中,残液 废水循环经过废水净化器,直到转化为没有残留染料的废水,即可用于下一批 超细纤维合成革基布的染色。将废水循环染色机用于超细纤维合成革的染色, 可以达到很好的染色效果,没有任何废水的排出。

进一步的,废水净化器为装有吸附填料的柱式过滤器,废水净化器中的吸 附填料为废弃的超细纤维合成革基布,经过质量浓度为2~5%的聚氯化二甲基 二烯丙基铵(别名絮凝剂PDADMA)溶液浸泡,干燥后粉碎为10~50目的粉 碎料。聚氯化二甲基二烯丙基铵是一种阳离子型高分子材料,能够很好的吸附 和絮凝染色残液中的残留染料,染色残液中的残留染料被吸附填料吸附,经过 循环吸附的染色废液中染料,染料的残留量低于0.001%,完全能够满足下一批 超细纤维合成革基布的染色。