申请日2013.12.11

公开(公告)日2015.09.09

IPC分类号C02F1/04; C10G31/10; C02F11/14

摘要

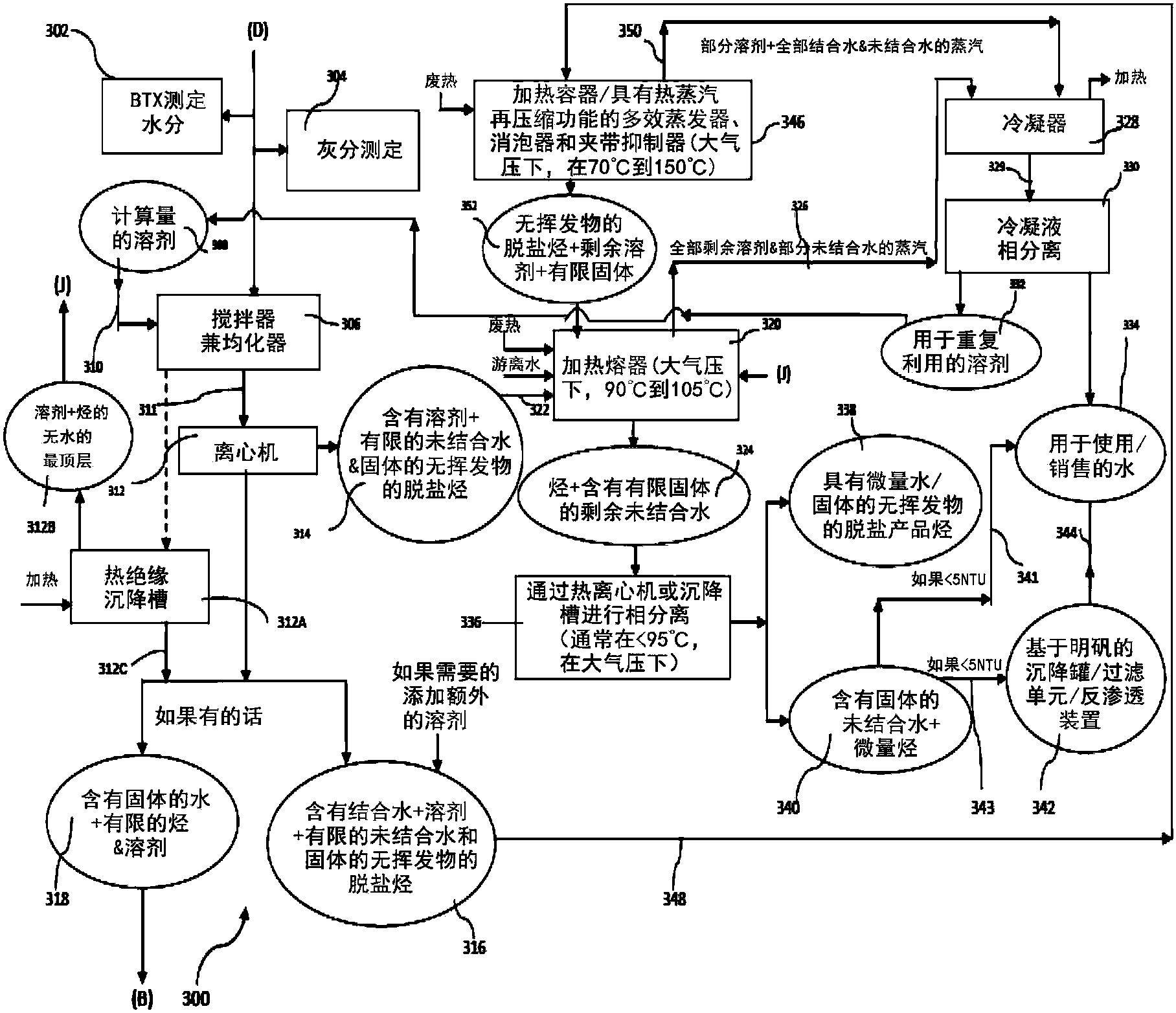

本发明公开了一种用于除去结合水和非结合水的处理石油/粗污泥的方法,从而有助于回收约96wt%-100wt%范围的非挥发物的游离产品烃以及浑浊度至少低于20NTU的非结合水。处理污泥的方法有助于回收几乎约100%的溶剂以及约99wt%-100wt%范围的全部结合水。该处理污泥的方法有助于回收约94wt%-99wt%范围的游离水。该处理污泥的方法也有助于回收在所述方法中重复使用的溶剂。本发明进一步公开了一种处理包含水、固体、盐以及含量小于10,000ppm的有限烃的废油的方法,用于通过有效且经济可行的方式由其来回收有用的水。该处理废油的方法能够在90wt%-99wt%的范围降低其浑浊度。

权利要求书

1.一种处理污泥混合物的方法,所述污泥混合物中具有含结合水、非结合水、溶解和未溶解固体的烃类,所述处理污泥混合物的方法包括以下步骤:

a) 在第一离心机中分离污泥混合物,污泥混合物分成不同的组分,所述第一离心机是间歇式离心机或多程离心机,所述离心机形成了粘稠烃层、废油层和自由流动烃层;

b) 在第一脱盐机中使来自步骤a)的粘稠烃层脱盐,任选地,接着在基于加热的低挥发物汽提容器中对其处理以从其中除去低沸点液体烃的蒸汽;

c) 在第一冷凝器中冷凝来自步骤b)的低沸点液体烃的蒸汽以获得低沸点液体烃以及水供使用;

d) 任选地在第二脱盐机中将来自集团收集中心的粗烃脱盐,以获得脱盐的粗产品并除去含结合水的烃层,接着将含结合水的烃层与来自第一离心机的粘稠烃层相混合;

e) 在第三脱盐机中将来自步骤a)的自由流动烃层脱盐以从其中完全除去盐;

f) 在均化器中通过加入第一预定量的溶剂均化来自步骤b)的粘稠烃层,以形成无挥发物的非粘稠均化流;

g) 对来自步骤f)的非粘稠均化流进行BTX和灰分测试,接着在搅拌器兼均化器中对其处理,从而根据BTX和灰分测试结果向其中加入第二预定量的溶剂;

h) 在第二离心机中分离来自步骤g)的非粘稠均化流以从其中分离结合水占主导的烃流、非结合水占主导的或无水的烃流和废油;

i) 任选地,在热绝缘沉降槽中处理来自步骤g)的非粘稠均化流以从其中除去无水的溶剂以及烃;

j) 在第一加热容器中加热非结合水占主导的或无水的烃流,从而任选地向其中加入预定量的游离水,所述第一加热容器在第一预定温度范围运行,从而其中形成第一残留相和第一蒸汽相;

k) 在第二加热容器于第二温度范围加热来自步骤h)的结合水占主导的烃流,从而任选地向其中加入第三预定量的额外溶剂,第二加热容器中形成第二残留相和第二蒸汽相;

l) 在热离心机中于第二预定温度离心来自步骤j)的第一残留相以获得约96wt%-100wt%范围的无挥发物的脱盐产品烃以及非结合水,所述非结合水的浑浊度至少低于 20NTU;

m) 在第一加热容器中处理来自步骤k)的第二残留相;和

n)通过第二冷凝器冷凝来自步骤j)的第一蒸汽相以及来自步骤k)的第二蒸汽相以获得几乎100%的溶剂,结合水范围约为99wt%-100wt%,其中通过整个工艺收集约94wt%-100wt%的游离水,溶剂在所述工艺中被重复使用。

2.根据权利要求1所述的处理污泥混合物的方法,其中第一离心机大幅降低了具有结合水的污泥混合物的总量,这有助于利用减少的费用和时间在所述方法的下游工艺中进一步处理。

3.根据权利要求1所述的处理污泥混合物的方法,其中自由流动烃层约41wt%,通常具有3,864ppm的水和0.88wt%的灰分,热值为10,635 kcal/kg。

4.根据权利要求1所述的处理污泥混合物的方法,其中粘稠烃层具有至少42.21wt%的水,通常具有8.61wt%的灰分,热值为5,210 kcal/kg。

5.根据权利要求1所述的处理污泥混合物的方法,其中,第一离心机通过延长污泥的停留时间段增强了污泥中存在的组分间的分离,从而逐渐改变了粘稠烃层后面能够收集废油的间歇式离心机每分钟的转速。

6.根据权利要求1所述的处理污泥混合物的方法,其中第一脱盐机、第二脱盐机和第三脱盐机保留来自不同过程流的烃质量,从而提高了其商业价值。

7.根据权利要求1所述的处理污泥混合物的方法,其中,第一脱盐机、第二脱盐机和第三脱盐机防止相同工艺不必要的重复,这些工艺在集团收集中心进行,用于从原油中除去结合水和非结合水以在原油脱盐后再次进入炼油厂。

8.根据权利要求1所述的处理污泥混合物的方法,其中,第一脱盐机、第二脱盐机和第三脱盐机防止在炼油厂中水进入到不同产品烃蒸汽中,从而防止污泥聚集在所述工艺的下游和炼油厂之后使用的容器中。

9.根据权利要求1所述的处理污泥混合物的方法,其中,第一脱盐机、第二脱盐机和第三脱盐机允许集团收集中心去分配无盐的原油并不必要担心含结合水的原油的处置或处理。

10.根据权利要求1所述的处理污泥混合物的方法,其中,第一脱盐机、第二脱盐机和第三脱盐机防止了输送期间管线和储罐腐蚀的可能。

11.根据权利要求1所述的处理污泥混合物的方法,其中,基于加热的汽提容器从粘稠烃层中分离低挥发物,以防止在所述方法的下游除去结合水与溶剂期间共蒸馏低挥发物和溶剂。

12.根据权利要求1所述的处理污泥混合物的方法,其中从烃层中除去结合水能够从其中除去重金属、灰分和盐,以有效改善商业价值。

13.根据权利要求1所述的处理污泥混合物的方法,其中BTX和灰分测试有助于确定在所述方法中加入的溶剂的最佳数量。

14.根据权利要求1所述的处理污泥混合物的方法,其中考虑到粘度,所述溶剂降低了粘度以从非粘稠均化流的最顶层中除去结合水。

15.根据权利要求1所述的处理污泥混合物的方法,其中所述溶剂有助于均化污泥,这反过来有助于取样和准确确定水和灰分含量。

16.根据权利要求1所述的处理污泥混合物的方法,其中在所述方法中仅仅在烃的粘稠部分加入溶剂,这大体上降低了所述方法中溶剂的总体使用。

17.根据权利要求1所述的处理污泥混合物的方法,其中溶剂选自由苯、甲苯,二甲苯以及相似的水的共沸物组成的组中。

18.根据权利要求14所述的处理污泥混合物的方法,其中所述溶剂从最顶层除去结合水,并对所述最高层中产品烃流产生最小可能的热损失。

19.根据权利要求1所述的处理污泥混合物的方法,其中溶剂流和第二离心机在室温下从粘稠烃层交替地除去主要的结合水。

20.根据权利要求1所述的处理污泥混合物的方法,其中溶剂降低了结合水的沸点。

21.根据权利要求1所述的处理污泥混合物的方法,其中为了完全除去结合水,溶剂的加入量范围约为污泥中水存在量的1.8-100倍。

22.根据权利要求1所述的处理污泥混合物的方法,其中为了在最低温度完全除去结合水,保留溶剂使得溶剂与烃的重量比最小范围为2.00-6.00。

23.根据权利要求1所述的处理污泥混合物的方法,其中第一加热容器的第一预定温度范围约90-105℃。

24.根据权利要求1所述的处理污泥混合物的方法,其中,热离心机的温度范围约为80-94℃。

25.根据权利要求1所述的处理污泥混合物的方法,其中,热离心机是热沉降槽,其保证充分降低烃的粘稠度,因此使其中的游离水经过一段预定时间后沉降。

26.根据权利要求25所述的处理废油的方法,其中,所述热沉降槽在高压下运行以增加运行温度范围,供进一步降低烃的粘稠度,从而有助于更快地除去游离水而不导致其中的水沸腾。

27.根据权利要求1所述的处理污泥混合物的方法,其中,第二加热容器优选是多效蒸发器,优选具有热蒸汽的再压缩,以避免产品烃流的热裂解。

28.根据权利要求1所述的处理污泥混合物的方法,其中第二加热容器包括消泡器和夹带物分离器,以避免冷凝液中的烃夹带。

29.根据权利要求1所述的处理污泥混合物的方法,其中第一加热容器包括消泡器和夹带物分离器,以避免冷凝液中的烃夹带。

30.根据权利要求1所述的处理污泥混合物的方法,其中第二加热容器保持加热的控制速率,具有剩余溶剂与脱水的烃的最佳比例,以从烃中完全除去结合水。

31.根据权利要求1所述的处理污泥混合物的方法,其中获得的结合水是高质量的可用水,它需要最小的处理以被用作饮用水。

32.根据权利要求1所述的处理污泥混合物的方法,其中第一和第二加热容器具有废热以降低所述方法中的能量成本。

33.一种预处理废油的方法,所述废油含有水、固体、盐和烃,它们的含量大于10,000ppm且含有或不含有结合水,所述预处理废油的方法包括如下步骤:

a)在第一沉降槽中供给废油进行相分离,从而形成含有或不含有盐的基本上无非结合水的烃层、水占主导的烃层以及烃含量小于10,000ppm的废油层;

b)在第二沉降槽中通过向其中加入预定量的明矾来处理水占主导的层,第二沉降槽形成基本上无非结合水的烃层、凝胶状的含油层和烃含量小于10,000ppm的含明矾废油;

c)任选地,在第三离心机中通过向其中加入预定量的溶剂,将来自步骤b)的凝胶状含油层分离,所述第三离心机形成含明矾的溶剂层以及涂覆烃的固体,含明矾的溶剂层在所述方法中加入到第一加热容器中。

34.一种处理废油的方法,所述废油含有水、固体、盐和有限的烃,其含量小于10,000ppm且含有或不含有结合水,所述处理废油的方法包括如下步骤:

a) 通过第四离心机离心废油以通过连接薄顶层中存在的大部分油而获得低浑浊度的废油;

b) 在高速剪切力混合器通过加入溶剂处理来自步骤a)的上述废油以形成混合物,接着在第五离心机中离心,以获得水主导的烃层以及溶剂占主导的烃层;

c) 针对溶剂占主导的烃层中的结合水对来自步骤b)的溶剂占主导的烃层进行BTX和灰分测试,接着在第三加热容器和第四加热容器中对其进行热处理,所述第三容器中加入有预定量的溶剂,所述第四加热容器中加入有预定量的游离水,第三加热容器和第四加热容器从液相中分离气相,气相中具有全部剩余的溶剂和部分游离水,液相中具有烃,所述烃含有限的固体、有限的盐,游离水和明矾;

d) 通过在预定温度运行的第六离心机分离来自步骤c)的液相,以将产品烃层与水层分离开,水层中具有有限的盐、有限的固体和明矾;

e) 通过第一反向渗透装置处理来自步骤d)的水层以由其获得供使用的水和废弃流;

f) 通过第三冷凝器对来自步骤c)的气相冷凝以获得高速剪切力混合器中重复使用的溶剂和供使用的水;

g) 在第五加热容器中对来自步骤b)的水占主导的烃层进行加热,以分离溶剂蒸汽,接着在第三冷凝器中对所述溶剂蒸汽冷凝以获得供重复使用的溶剂和供使用的水,第五加热容器生成基本上低浑浊度的液相,所述液相具有剩余的水、有限的烃、盐和固体;

h) 在沉降槽中处理来自步骤g)的液相,接着向其中添加预定量的明矾,所述沉降槽中形成水占主导的明矾层和凝胶含油层;

i) 在过滤单元中对来自步骤h)的水占主导的明矾层进行过滤,过滤单元将水占主导的明矾层分离成过滤液流和剩余物流,过滤液流中具有水、明矾和盐,剩余物流中具有湿的固体,包含微量的烃、盐和明矾;

j) 在第二反向渗透装置中处理来自步骤i)的过滤液流以由其回收可用的水;

k) 将来自步骤i)的剩余物流与凝胶含油层混合,接着在第一热干燥器中对其干燥以获得含有烃、明矾、固体和盐的粘稠液体;

l) 在搅拌器兼脱油单元中通过向其中加入预定的溶剂来搅拌来自步骤k)的粘稠液体,接着通过第七离心机对其处理以获得水层、滤饼层和溶剂层,因而向其中加入水,水层中具有明矾、盐和有限的溶剂,滤饼层中具有含溶剂、有限的盐和有限的明矾的脱油固体滤饼;

m) 在第六加热容器中处理来自步骤l)的水层以获得溶剂和水的蒸汽,接着通过第四冷凝器对其处理以获得供重复使用的溶剂和供使用的水或者在所述方法中进一步处理;

n) 在第四加热容器中处理来自步骤l)的溶剂层以由其回收溶剂;和

o) 在第二热干燥器中处理来自步骤l)的滤饼层以通过冷凝器回收溶剂,第二热干燥器生成干的脱油固体,其具有微量的明矾和盐。

35.根据权利要求34所述的处理废油的方法,其中第三加热容器优选是多效蒸发器,其优选具有热蒸汽压缩,适用于避免产品烃的热裂解。

36.根据权利要求34所述的处理废油的方法,其中第三加热容器的温度范围约70-150℃。

37.根据权利要求34所述的处理废油的方法,其中第四加热容器的温度范围约90-105℃。

38.根据权利要求34所述的处理废油的方法,其中第五加热容器的温度范围约90-105℃。

39.根据权利要求34所述的处理废油的方法,其中第六离心机是热离心机,其温度范围约80-94℃。

40.根据权利要求34所述的处理废油的方法,其中第六离心机是热沉降槽,其温度范围约80-94℃。

41.根据权利要求40所述的处理废油的方法,其中热沉降槽在高压下运行,使得运行温度进一步增加以降低烃的粘度,用于更快除去游离水而不导致其中存在的水沸腾。

42.根据权利要求34所述的处理废油的方法,其中BTX和灰分测试有助于确定所述方法中加入的溶剂数量。

43.根据权利要求34所述的处理废油的方法,其中溶剂选自由苯、甲苯、二甲苯和其他水的共沸物组成的组中。

44.根据权利要求34所述的处理废油的方法,其中第一热干燥器的温度约108℃。

45.根据权利要求34所述的处理废油的方法,其中第一反向渗透装置除去明矾、盐和固体以生成可用质量的水。

46.根据权利要求34所述的处理废油的方法,其中第六加热容器是蒸发器。

47.根据权利要求34所述的处理废油的方法,其中第六加热容器的温度范围为约90-105℃。

48.根据权利要求34所述的处理废油的方法,其中第二热干燥器的温度约200℃。

49.根据权利要求34所述的处理废油的方法,其中第三离心机有助于将溶剂和烃层以及凝胶含油层与废油快速分离。

50.根据权利要求34所述的处理废油的方法,其中在第二沉降槽中加入明矾中和表面电荷,它有助于通过絮凝和形成凝胶含油层快速分离烃。

51.根据权利要求34所述的处理废油的方法,其中,第四离心机为多程离心机,其降低废油的浑浊度数值到一有限值,超出该有限值离心机不能产生任何进一步的数值增加,原因是分散油滴的尺寸变化变得更窄,分散油滴的分布密度随着平均游离路径的增加而下降,随着相之间极小的密度差,许多剩余的液滴带电。

52.根据权利要求51所述的处理废油的方法,其中当废油的起始浑浊度极高时,第四离心机的空隙值变大。

53.根据权利要求51所述的处理废油的方法,其中当第四离心机达到其限制值时,通过高剪切力混合器加入溶剂。

54.根据权利要求51所述的处理废油的方法,其中通过引起液滴尺寸大的改变以及通过增加液滴的分布密度和增加油与水的密度差,溶剂的添加提高了离心机的运行范围。

55.根据权利要求51所述的处理废油的方法,其中在加入溶剂后第四离心机再次达到限值,在那时其中存在的剩余溶剂与游离水沸腾出来,温度范围约90℃-99℃。

56.根据权利要求34所述的处理废油的方法,其中,当废油的浑浊度低于90NTU时在第三沉降槽中加入明矾以对最细小的烃液滴放电并将其絮凝,从而降低浑浊度90%-99%。

57.根据权利要求34所述的处理废油的方法,其中,加入明矾沉降本身是慢过程,但它可通过施加加热来加快,因此明矾处理的有效性依赖于温度和时间。

58.根据权利要求34所述的处理废油的方法,其中,过滤单元将废油的浑浊度降低到低于1NTU。

59.根据权利要求34所述的处理废油的方法,其中,过滤单元的有效性大体上取决于过滤单元的过滤介质的孔径和废油中存在的烃的性质。

60.一种处理污泥混合物,包括分离的方法,所述方法包括以下步骤:

在离心机中分离包含烃、结合水和非结合水、盐以及固体的污泥,以通过增加污泥在离心机中的停留时间破坏所存在组分之间的结合,从而形成具有结合水、盐和固体的粘稠烃层,具有有限盐和固体的自由流动烃层以及具有有限固体和盐的游离水层,所述离心机通过缓慢增加其每分钟的转速从离心机中的背部向中部重新定位粘稠烃层,所述离心机缓慢减小容器垂直轴与其水平面之间的角度,从而逐渐减小角度但不允许所述角度变为0°。

61.根据权利要求60所述的处理方法,其中具有结合水的污泥混合物的数量减少,从而节省了进一步的处理成本和时间。

62.根据权利要求60所述的处理方法,其中离心机本身给出了大量可售的产品烃,即自由流动的烃。

63.一种利用离心机和溶剂的组合效果处理污泥混合物的方法,所述污泥混合物中包含结合水和非结合水、盐和固体,所述处理方法包括以下步骤:

a) 在来自步骤a)的粘稠烃层中加入预定量的溶剂,接着将其混合,所述溶剂降低了粘稠烃层的粘度;

b) 在离心机中离心来自步骤a)的溶剂占主导的粘稠烃层以获得溶剂和烃的大面积层,包含烃和结合水的层以及游离水层,所述离心机具有延长的停留时间以便其中得到更少的具有结合水的污泥;

c) 处理步骤b)中溶剂和烃的大面积层,用于通过在大气压下于90℃-99℃的温度范围通过沸腾游离水来回收溶剂。

64.根据权利要求63所述的处理方法,其中具有结合水的污泥混合物的质量降低,从而节省了进一步处理的成本和时间。

65.根据权利要求63所述的处理方法,其中该离心机产生了额外数量的可售产品烃即自由流动的烃。

说明书

原油、污泥和乳状液的处理方法

技术领域

本发明涉及石油/粗污泥、乳状液和废油的处理方法。更具体地说, 本发明涉及一种从包含烃、结合水、非结合水、溶解和不溶解固体的石 油/粗污泥、乳状液和废油中除去结合水和非结合水的方法,以将其变成 不同纯度的可售流体,特别地,该方法不局限于石油工业。

背景技术

石油原油从油井中出来,总是具有水、溶解和不溶解的固体和部分 含有结合水和非结合水的含硫化合物。该石油原油之后在石油企业的集 团收集中心(下文称GCC)处理,其中,首先,石油原油脱硫,然后除 去非结合水以及不溶解的固体。然而,GCC不能除去结合水和溶解固体, 除非在使用破乳剂的情况下。据推测,因为原油脱盐导致了额外形成具 有结合水的乳状液,因此具有结合水的原油被运送至油井。

在将原油送至炼油厂之前,特别要求GCC从原油中除去硫及大部分 不溶解固体,并除去全部的水,以降低原油含油污水含量至低于 5000ppm。除去水的方法主要包括使原油沉降在沉降池中,其中形成了顶 层、中间层和底层。顶层包含纯原油,它们将被运送至炼油厂进行进一 步的处理。中间层包括含水乳状液,其将被运送其至槽,在那里对其加 热,经受高电压振荡电场,并任选使用破乳剂,其中的目的是以最短的 时间除去最多的水。底层通常包含具有不溶解固体的含油污水,其被称 为废油。作为一种污染物,通常通过管线将废油运送至废弃的油井中存 储。

在炼油厂,原油的生产、运输、储存和炼制大多数会制造污泥。污 泥通常是一种油、水和固体紧密保持黏性的乳状液,其中固体含量可以 宽泛地变化。每当油和水混合并搅拌时,就形成了污泥。在炼油厂,污 泥也形成在脱盐设备中,其中用清水清洗原油以除去碱,其已经浸入海 水。此外,污泥产生在氢化裂解装置、原油储罐、废油和API分离装置 等中。通常情况下,每吨原油产生1.6kg污泥。按照1992年美国环保局 的报告,通过大型炼油厂,每年每个大炼油厂不可避免地产生大约30, 000吨油泥废流。超过80%的污泥属于环保局危险废物号F037和F038。 在印度,每年产生超过2.62亿吨(lac tonnes)污泥。

当通过传送泵剧烈搅拌/剪切原油中的水时,污泥也会形成。由于污 泥比轻油重,它很容易沉淀在船舶荷载的底部,当在炼油厂泵出原油时, 需要从船舶中除去。除此之外,还具有槽污泥,其是固体层,随着时间 积聚在船舶底部,并每5年左右除去一次。通常,60-M槽排出10亿吨 (1,000MT)材料。该材料的约85%至90%形成重烃,像石蜡、沥青、 微晶蜡等。通常,使用高压水喷射除去这种材料。污泥也产生在后期炼 油操作中。当重质液体燃料如LSHS或高炉燃油通过低速DG组件用于 发电时,形成了0.5wt%~1wt%的污泥。这些DG组件既可以基于陆地 也可以基于海洋。污泥也产生于废油再生工厂中。污泥的形成是全世界 的一个大问题。

例如,德士古(2001年被雪佛龙收购),在1964年至1990年的钻 井作业后,将七百亿升有毒石油污泥池遗弃在厄瓜多尔亚马逊雨林,而 没有任何的补救措施。这种污泥本身来自钻井作业,而不是来自生产。 雪佛龙拥有处理污泥的专利技术,如美国专利号4,689,155中公开的。然 而,污泥仍然被倒入当地人赖以饮用、洗澡和钓鱼的小溪和河流中。人 们已经挖掘了超过900个露天的、未覆盖的废坑,这些废坑仍然渗漏毒 素到地下。这种污泥含有像苯和多环芳烃的化学品。更糟糕的是,这种 倾倒是有意为之的,为了简单行事并节约成本(每桶油节省大约3美元)。 该公司节省了13.2亿美元,但它导致了30,000厄瓜多尔人受苦,他们中 的1400人死亡。到2080年,这可能会导致10,000以上的死亡人数。

以厄瓜多尔热带雨林的东部地区为例,这里曾经供养30,000人,但 土地本身已经成为有毒的,且水系统也被污染。几乎任何一种来自这个 地区的食物都是不安全的食品,无论是人工养殖、驯化的、野外捕获的 或是在水中的食物。当地经济和社区已经崩溃。十八年前,当地人提起 集体诉讼。损害赔偿被评估为273亿美元,当地人赢得了诉讼,雪佛龙 公司被要求支付180亿美元。雪佛龙没有为这一环境灾难承担责任并进 行偿付,而是拒绝支付,并展开前所未有的公关和游说活动,以避免不 得不收拾残局。

以PDVSA为例,委内瑞拉国营石油公司。1999年8月,它在环境 责任上被处以15亿美元。除其他事项外,其被要求清理含有来自油井的 受污染的污泥的15,000个油坑。仅凭这一点就花费了公司十亿美元。迫 于来自法庭的压力,传统上忽视环境的该公司目前已经开始清理行动并 承诺将环保作为其最高目标。

以俄罗斯为例,其每年产生超过300万吨的石油污泥,超过33%的 污泥来自油井。俄罗斯石油和天然气工业是该国工业废物积累的第三大 贡献者。俄罗斯拥有7,000个废弃的油井。它拥有416,000公里的输油管 线,输油管线经常因腐蚀而损坏。每年俄罗斯面临50,000至60,000起管 线相关事故,导致1500万吨石油在自动阻流机制得到激活之前泄漏。约 30%流入河流和湖泊,即每年400至500万吨。1994年,仅在科米,一 次管线相关事故,就泄漏了10万吨石油。1993年在塔岗(Tyagan)的秋 明地区,一次管线相关事故导致了42万吨石油泄漏。俄罗斯拥有容纳百 万吨污泥的泻湖。西西伯利亚拥有超过300万吨污水。鞑靼斯坦拥有超 过250万吨污水。巴什科尔托斯坦拥有700个泻湖,具有200万吨污泥。 由于土地便宜,在泻湖中污泥的存储根据位置每吨花费20至40美元。 它们燃烧了大部分污泥,造成广泛的空气污染。俄罗斯拥有总产能为 30,000万吨的27个炼油厂。在萨拉托夫炼油厂,泻湖覆盖超过150公顷。 其地下水中的油含量为每升7.2克。仅美国公司目前在俄罗斯提供污泥处 理服务,价值每年超过9,000万美元。俄罗斯支付28至360美元以处理 一吨污泥,而这取决于该地区离城市多远和使用的技术和设备的种类。

俄罗斯用外国零部件定制的常规污泥处理系统的成本在500万美元 以上。这些大多数是基于沉降槽、离心机和滗析器的破乳装置。在驳船 和泵中使用从其中脱脂的油。他们还利用生物修复和焚烧炉。合并使用 破乳与生物修复,他们每吨支付160至200美元。对于像超声处理的创 新技术,他们每吨支付300美元。

由于污泥很难处理掉,直到最近,炼油厂都将污泥倾倒在槽、水池 和泻湖中。大多数在发展中和欠发达国家的炼油厂即使到今日仍然如此。 通常,这种泻湖占地面积为4公顷,并且含有12至16万吨污泥。其中 多个泻湖自1896年就含有污泥。在这种老泻湖中的污泥被称为“风化泥”, 随着时间的增加,它们往往会均质化。

在发达国家如美国,禁止在水池或泻湖中再存储污泥,除非它们衬 有非渗透性材料。即使这样也是被强烈反对的。那是因为对周围的土壤 和地下水有不利影响。挥发物的蒸发也会产生过于强烈的气味和空气污 染。

1980年,美国国会颁布了《综合环境反应、赔偿与责任法案》。这 产生了一种化工及石油营业税,由此筹集的资金进入称为超级基金的大 型信托。那笔资金用于支付所有危险废物处理和漏油点的清理,像石油 污泥泻湖。1995年行业税过期。但是超级基金计划继续进行。现在,资 金是从一般税收收入拨款资助它。美国环保局负责该基金与各个州的合 作。

最近,污泥池和泻湖的清理已经成为一种利润丰厚的商业业务。炼 油厂热衷于从污泥中回收油。即便这是不可能的,他们也热衷于提取它 的能量。当即便那样也不可能时,他们试图以最低成本将其转化为无害 物质。在本领域可以看到使用多种技术清理污泥的各种尝试。

现有技术中可以见到破乳剂/化合物的使用,以用于破碎污泥。例如, Norman Kevin,Elk Point的中国专利文献CN101786776,公开了一种深 度处理工艺,其中将含油污泥引入调节池,然后通入热水,随后搅拌, 提高含油污泥的流动性。进一步在旋流脱盐设备中处理污泥并送入到调 质罐中,在那里加入预定量的破乳剂,然后在合适的温度下破乳。此外, Baxa J的名称为“Oil dehydration and desalting-by adding distillation slops and de-emulsifying vacuum distillation”的捷克斯洛伐克专利文件 CS8702260-A也公开了破乳剂的使用。

史密斯和勒芙莱斯公司(M/s.Smith&Loveless Inc.)用化学品和曝 气处理炼油污泥。来自荷兰的莱恩技术石化公司(M/s.Lenntech Petrochemical Company)使用化学品、溶剂萃取、膜、过滤、浮选、絮 凝、反渗透等回收油。乌克兰美国合资企业油回收公司(M/s.Reverse Oil) 自1996年以来使用大量化学品清除“Ukrtatnafta”污泥池,仅仅是为了尽 量减少对环境的不利影响。然而,使用化学品或破乳剂破碎污泥并不总 是100%对分离起作用。此外,破乳剂的使用不宜在炼油厂内继续使用, 除非回收的油主要不含水。

另外,现有技术中也可见到用溶剂加热污泥的技术,优选使用共沸 溶剂混合物。例如,Bereznikov Anatoli的德国专利文献DE19936474提 供了含油污泥的分离,是通过用溶剂加热并回收溶剂产生的,使用溶剂 (例如甲苯)形成了一种具有水性组分的多相共沸混合物。稳步混合混合 物得到浆料,然后将其加热至其沸点。冷凝饱和蒸汽,除去水性组分和 固体残余物,持续这样以通过控制温度上升完成水分离。此外,Richter Gedeon Vegyeszet的西班牙专利文献ES2047129T3公开了采用共沸蒸馏 的脱水工艺,更具体地,它涉及一种使用连续共沸蒸馏使物质或混合物 (主要是冷凝反应的混合物)剧烈脱水的工艺(例如,直接酯化、直接 乙缩醛形成、直接缩酮形成)。此外,Dynamit Nobel Ag的美国专利文 献US3669847A公开了一种用于从工业工艺废水中分离蒸汽挥发性有机 溶剂的工艺。其中通过将工艺废水与蒸汽充分混合,从工艺废水中除去 蒸汽挥发性有机溶剂,以形成共沸蒸汽混合物,从所得的蒸汽和水混合 物中回收共沸蒸汽混合物,并冷凝所述共沸蒸汽混合物。

像M/s.CEVA国际公司和M/s.E&I技术公司等公司通过离心污 泥回收油。与M/S.石油废物服务公司(Petro-Waste Services Inc.)(PWS) 的协作中,CEVA提供了2种尺寸的设备。一种每天处理200吨污泥, 而另外一种每天处理475吨污泥。其中一些是移动设备。通常,当不可 能分解污泥的时候,炼油厂就焚烧污泥。由于含水量高,经常用补充液 体燃料支持燃烧。M/s.W.N.Best公司制造了焚烧系统,用于每小时处 理0.38至26.5吨石油污泥。许多现代炼油厂将其污泥倾倒在焦化厂,在 那里回收部分燃料。因此,他们不产生污泥。通过不生成污泥预防污染 被认为是最有益的。他们创造了所谓的石油焦。然而,焦炉厂产生高硫 含量。

然而,生物修复是主要趋势。这里污泥与土壤均匀混合,使得其总 烃含量限制在约3wt%。然后土壤中天然存在的细菌经过几年的时间将烃 降解为二氧化碳和水。为了加速这一过程,人们增加了空气,湿气和养 分的供给到土壤中。为了增加养分,提供氮和磷基肥料。一定密度和品 种的细菌也有帮助。有了所有这些,人们试图在一年内实现土壤中烃的 显著减少。这个过程也被称为“土地农业”,由于人们把污泥掺入土地, 以期通过细菌作用的缓慢过程实现污泥最终处理。

生物堆积法是在这一领域中的进一步改进,在其中,均质污泥和土 壤混合物连同木屑一起置于天然粘土防渗基层上,以增强渗透性。将多 孔管连接至风机或真空泵,以曝气堆积层。为了均匀加入水和养分,纳 入渗滤液收集系统。

在全球范围内,M/s.Biogenie公司,M/s.Envirosoil Services有限公 司和M/s.Willacy Oil Services有限公司都活跃在这一领域。Envirosoil的 LTTD工艺用工厂中的污泥处理土壤,一旦土壤中烃含量降至低于15 ppm的可接受水平,则将土壤转移到土地上。Willacy在中东和土耳其非 常活跃。

在印度,M/s.Tata Energy Research Institute(TERI)公司用了七年时间 发展“Oilzapper”。那是一种从5种细菌中培养的有效菌群,分离,并固 定在粉状玉米芯上。它可以在一年之内有效降解基于油的烃。这种技术 诀窍已被转移至海得拉巴的M/S.施拉姆生物科技有限公司和孟买的M/ S.巴拉特石油公司有限公司。Oilzapper在过去两年内已经在印度成功降 解了超过10,000吨石油污泥。在全球范围内,每吨污泥的生物修复成本 在73至641美元。

然而,即使是生物修复技术也具有一定的局限性。首先,生物修复 过程导致了全部有价值烃的损失,这是人们非常不期望的。第二,生物 修复过程费用高,并且了在垃圾处理过程上消耗大量时间。此外,由于 生物修复处理后得到的产品是无用的,修复后得到的产品不能变废为宝。

另一个致命的污染物是废油,其通常是含有固体和盐的含油污水。 在将废油运送至炼油厂之前,这种水在集团收集中心(GGC)进行处理。 废油也产生于炼油厂,其中为了脱盐,在原油中加入淡水,并使用与GCC 相同的设备除去废油,从而增加了不必要的成本。此外,除了污染废油 的产生,在这个过程中损失了大量的烃。

这种作为污染物的水通常返回进行存储,其中除了增加运输成本, 用于通过管线排出海水中的腐蚀性水之外,存储的腐蚀性水可能泄露。 废油对环境也有很大的影响,它会污染海水,从而影响海洋生物。此外, 虽然废油是油和水的一种宝贵资源,但是其是一种经常被忽视的主要资 源。

例如,俄罗斯具有超过4,16,000公里的管线,其经常因腐蚀而受损, 造成50-60,000例管线有关的事故,从而导致数百万吨石油在自动阻流机 制得到激活之前泄漏。大约30%的油进入河流和湖泊,从而产生了废油。 1993年,在塔岗(Tyagan)的秋明地区,单根管线相关事故导致了42 万吨石油的泄漏。1994年,仅在科米,单管线泄漏,就泄漏了10万吨石 油。

废油甚至来自于油污设备的清理,包括石油运输船的清理。即使在 除了石油行业以外的行业,油用作冷却剂或用于润滑的行业也产生了废 油。

常规离心技术用于废油的处理。例如,Meiken Bernard的题为 “Recovery of water,gasoline,heavy oils,and solids from slop oils or oil emulsions”的德国专利文献DE4205885,公开了用于废油/乳状液离心的 两相滗析器的使用,其中在由加热器、塔和泵形成的加热电路中加热废 油至105℃至135℃。然后从塔的顶部抽出气体和蒸汽,并且从该塔的底 部,取出加热的废油液,冷却,并在两相滗析器中分离为离心的清洁油 相和固相。此外,俄罗斯的专利文献RU2217476教导了含油矿泥提炼和 从其中提取烃用于炼制液体和膏状油性矿泥的工艺,特别是海底沉淀物, 抗油-水乳剂,含有少量机械杂质的中间层。该方法包括用石油稀释油性 矿泥,加热,并在三相沉降式离心机中分离石油,水和机械杂质的浓缩 物。在蒸馏塔中将残留的水与轻油馏分与石油分离。另外,中国纳特石 油公司的中国专利文献CN100582031,公开了一种处理和使用油场含油 污泥浆的工艺。该发明涉及油泥的处理和使用方法,其中经由次级提升 泵的卧式离心机用于脱水。脱水后的水在离心机操作后进入接下来的污 水处理系统的液体管线。

然而,离心机技术并非没有限制。通常有两种类型的离心机串联使 用,即滗析器和碟片式离心机。碟片式离心机具有较高G的优势,但当 废油中含有较多量的固体时,它是低效的。滗析器增强密度差,但却在 处理重质原油/超重质原油污染的水情况下失效,这些污染的水的油密度 等于水密度。离心机增强了浮力,但缩短了停留时间,因为只有当粒径 更大且阻力较小时,离心机才是有效的。此外,油颗粒的表面电荷会防 止油颗粒聚集和聚结在一起。此外,该离心机可以处理超细颗粒,除非 分布密度很大。然而,当分布密度落在一个特定水平以下时,平均自由 路径增加了很多,使得液滴聚结难以在允许的停留时间内发生。主要的 事实是,只有当存在聚集的时候,该离心机才可分离。因此,当废油含 有细油滴时或其中含有固体和结合水的高度粘稠油滴时,离心机技术实 质上难以按预期那样工作。

可选择地,现有技术中也可看到对于污泥处理使用了过滤技术。例如, Amsted实业公司的加拿大专利文献CA1202223,公开了一种包含重力分 离器的深床型过滤器。搅动该床,并去除包裹在滤床中的油。其中,在 水中的油是异常黏性的,或具有蜡状,柏油状或粘稠度的,例如,在过 滤之前通过加入少量的溶剂化物液体到油-水混合物中增强了滤床的活 性。此外,Beavon D K的GB1340931教导了一种用于也含有油性颗粒固 体的油-水混合物的处理方法,通过将其通过颗粒过滤介质对其处理,以 除去颗粒固体,其中所得滤液是水或水和油的混合物。接下来是在与油- 水混合物相同的方向上通过传递脱油介质穿过该床,周期性地从粒状过 滤介质使油成为溶剂化物,而不影响过滤介质的完整性,接着回洗过滤 器以除去现存的无油固体。然后可以通过重力沉降来分离得到的油-水滤 液。

然而,当存在大量亚微米大小的超细液滴时,过滤技术基本上不能 产生不含油的水,而且没有任何机会完全分离出可售数量油。此外,考 虑到过滤介质的孔径大小,过滤技术非常耗时。此外,过滤介质的再生 是一个高度乏味和耗时的任务。

任选地,凝结剂或絮凝剂也可以用于克服上述离心机和/或过滤器的 缺点。然而,这些凝结剂/絮凝剂破坏或污染油的品质。此外,凝结剂/ 絮凝剂的加入是缓慢的过程且耗时。如果通过水保持油滴,除非使用乳 化剂,否则过滤器和离心机都不工作。例如,通过过滤或离心不能从牛 奶中除去全部脂肪,因为脂肪由蛋白质保持,在这种情况下蛋白质是乳 化剂。

现有技术中可看到使用气浮技术来除去乳化油颗粒。例如,Christine Angelldou等人题为“The removal of emulsified oil particles from water by floatation”的研究论文,Ind.Eng.Chem.Process Des.Dev.,1977年,16 (4),第436-441页,讨论了通过空气浮选技术使用气泡来回收油颗粒, 其中已经研究了悬浮在低浓度的水中的乳化油颗粒的浮选。使用了两种 油,其中油浓度高达200毫克/升。为了实现分离,在浮选池中使用各种 阳离子表面活性剂,其与外部全循环分批操作。结果发现,随着添加表 面活性剂达到限制值,水中浮选率升高了。海盐的存在降低了浮选率。 然而,空气浮选技术并非没有限制。首先,空气浮选仅在油浓度高达 200ppm是可行的,它无法超越所述ppm级。其次,这些技术利用表面 活性剂,其高度污染油和结合水的品质。此外,在空气浮选技术中清除 固体和结合水是不可能的。

因此,考虑到通常作为未经处理垃圾发现巨大体积的污泥,需要用 于石油污泥处理的工艺流程,其有利于从污泥中回收可用油和可用水。 此外,除了破乳剂的使用(其可在少数情况下使用),目前需要一种从 石油污泥中除去结合水的工艺流程。此外,考虑到通常作为通过乳化剂 分散到水中或结合到水中的巨大体积的废油,需要用于废油处理的这样 的工艺流程,其有利于从废油中回收可用水。此外,需要这样一种工艺 流程,除了从其回收可用油之外,还通过具有成本效益的方式将废油转 化为可用水。

发明目的

本发明的目的是从包含有烃、结合水、非结合水、固体和溶解盐的 石油/原油污泥和乳状液中除去结合水和非结合水,变成不同纯度的可售 流体。

本发明的另一个目的是提供一种用于污泥处理的方法,该方法成本 低廉并有利于尽可能完全地回收纯油和水,而不破坏其原始组分/特性。

本发明的再一目的是提供一种废油处理的方法,通过有效且经济上 可行的工艺从废油中回收可用水。

本发明的另一个目的是,除了减少废油污染的问题,还通过有效且 经济上可行的方法从废油中回收可用烃。

发明概述

在本发明的优选实施方式中,公开了一种用于污泥混合物处理的方 法,其中污泥混合物包括烃,其中具有结合水,非结合水,溶解和未溶 解固体。如果污泥混合物分成各种组分,用于污泥混合物处理的方法包 括:第一步,在第一离心机中离心污泥混合物。作为间歇式离心机的第 一离心机形成粘稠烃层,废油层和自由流动烃层。在下一步中,粘稠烃 层在第一脱盐设备中脱盐,任选地,随后是在热基低挥发物汽提容器中 进行处理,从其中除去低沸点液态烃的蒸汽。在下一步中,低沸点液体 烃的蒸汽在第一冷凝器中冷凝,用于获得低沸点的液态烃与水以备使用。 任选地,来自集团收集中心的粗烃在第二脱盐设备中脱盐,用于获得脱 盐粗产品,从而除去含烃层的结合水,其随后与来自第一离心机的粘稠 烃层混合。在接下来的步骤中,自由流动烃层在第三脱盐设备中脱盐, 用于从中除去全部盐。在下一步中,通过加入第一预定量的溶剂在匀浆 器中处理粘稠烃层,用于从中形成挥发性游离非粘稠均化流。在下一步 骤中,进行非粘稠均化流的BTX和灰分测试,然后在搅拌器兼均化器中 对其处理,从而根据BTX和灰分测试的结果在其中添加第二预定量的溶 剂。在下一步中,在第二离心机中离心非粘稠均化流,用于从其中分离 出结合水占主导的烃流,非结合水占主导或不含水的烃流和废油。任选 地,在热绝缘沉降槽中处理非粘稠均化流,用于从中除去无水溶剂以及 烃。在下一步中,在第一加热容器中加热非结合水占主导或不含水的烃 流,从而任选地添加预定量的游离水。第一加热容器在第一预定温度范 围内运行,从而形成第一残留相和第一蒸气相。在下一步中,在第二加 热容器中在第二温度范围加热结合水占主导的烃流,从而任选添加第三 预定量的额外溶剂。第二加热容器形成了第二残留相和第二蒸汽相。在 下一步中,在热离心机中于第二预定温度范围离心第一残留相,用于获 得无挥发物的脱盐产品烃,其范围在96wt%-100wt%以及具有至少低于 20NTU浑浊度的非结合水。在下一个步骤中,在第一加热容器中处理第 二残留相。在下一个步骤中,通过第二冷凝器冷凝第一蒸汽相和第二蒸 汽相以获得至少100%的溶剂,结合水的范围约99wt%-100wt%,游离水 的范围约94%-99wt%。在所述过程中重复利用溶剂。

第一离心机降低了需要进一步处理的污泥混合物与结合水的总量, 节省了进一步处理的成本和时间。自由流动烃层约为41wt%,通常具有 3,864ppm的水和具有10,635kcal/kg热值的0.88wt%的灰分。粘稠烃层具 有至少42.21wt%的水,通常具有热值5,210kcal/kg的8.61wt%的灰分。 通过延长污泥停留时间,第一离心机增强了存在于污泥中的组分之间的 分离,从而逐渐改变批量离心机的每分钟转数,使得可以采集粘稠烃层 后面的废油。

第一脱盐设备,第二脱盐设备和第三脱盐设备保留来自不同工艺流 的烃的质量,从而提高其商业价值。第一脱盐设备,第二脱盐设备和第 三脱盐设备防止在集团收集中心进行的相同工艺流程的不必要重复,这 些工艺用于从在原油脱盐之后再次进入炼油厂的原油中除去结合和非结 合水。第一脱盐设备,第二脱盐设备和第三脱盐设备防止水侵入到炼油 厂中的各种产品的烃流中,从而防止污泥在所述工艺流程下游及来自炼 油厂之后的工艺的容器中的积累。第一脱盐设备,第二脱盐设备和第三 脱盐设备允许集团收集中心调度无盐原油,而无需担心含结合水原油的 任何处置或处理。第一脱盐设备,第二脱盐设备和第三脱盐设备防止运 输过程中管线和罐车的腐蚀。基于加热的汽提容器从粘稠烃层中分离低 挥发物,用于防止其在所述工艺的下游除去结合水和溶剂期间与溶剂共 蒸馏。从粘稠烃层中除去结合水也允许由此除去重金属,灰分和盐分, 其有效地提高了它的商业价值。BTX和灰分测试有助于确定在所述过程 中添加的溶剂量。

就粘度而言,溶剂降低粘度,以用于从非粘稠均化流的最上层中除 去结合水。溶剂有助于污泥的均质化,其反过来有助于采样,并进一步 有助于准确确定水和灰分的含量。仅将溶剂添加在所述工艺的烃的粘稠 部分中,大大降低了溶剂的总体使用。溶剂选自由苯、甲苯、二甲苯和 类似的水共沸物构成的组中。溶剂有助于从最上层中除去结合水,且对 所述最上层的产品烃流产生尽可能少的热损伤。溶剂流和第二离心机在 环境温度下交替地从粘稠烃层中除去大量的结合水。溶剂降低了结合水 的沸点。为了除去全部结合水,溶剂的加入量范围约为污泥中的水存在 量的1.8至100倍。溶剂与烃的剩余重量比的最小范围在2.00至6.00, 用于在最低温度下完全除去结合水。得到的结合水是高品质的可用水, 其需要最小处理,以用作饮用水。第一加热容器的第一预定温度在约90 ℃至105℃的范围内。第二加热容器是多效蒸发器,优选具有热蒸汽再压 缩功能,以避免产品烃流热裂解。第二加热容器包括消泡器和适于避免 冷凝器中烃夹杂的夹带物分离器。

第一加热容器包括消泡器和适于避免冷凝器中烃夹带的夹带物分离 器。第二加热容器保持受控的速率,以最佳比率加热溶剂残留物与水, 用于从烃中完全除去结合水。第一和第二加热容器设置有余热,用于节 省在所述工艺中的能源成本。

热离心机是一种热沉降槽,以确保充分减少烃的粘度,从而允许存 在于其中的游离水在一段时间内沉降。热离心机具有在约80℃至94℃范 围内的温度。热沉降槽可以在高压下操作,使得可以提高操作温度以进 一步减少烃的粘度,其有利于快速除去游离水,而不会导致水的沸腾。

在本发明的可替换的实施方式中,公开了一种用于预处理废油的方 法,其中废油含有水、固体、盐和大于10,000PPM的烃含量,具有或不 具有结合水。用于预处理废油的方法包括:起始步骤,在第一沉降槽中 供给废油用于相分离,从而形成基本上不含有非结合水的具有或不具有 盐的烃层、水占主导的烃层和烃含量小于10,000PPM的废油层。在下一 个步骤中,在第二沉降槽中通过在其中添加预定量的明矾处理水主导层。 第二沉降槽形成了基本上不含有非结合水的烃层、凝胶状的含油层和烃 含量小于10,000ppm的含明矾废油。任选地,在第三离心机中通过添加 预定量的溶剂离心凝胶状的含油层。第三离心机形成了溶剂层,其包含 明矾以及涂覆有烃的固体。在所述工艺中,将含有明矾的溶剂层添加至 第一加热容器中。第三离心机有助于从废油中快速分离溶剂以及烃层和 凝胶状的含油层。

在本发明的另一替代实施方式中,公开了一种废油处理的方法,其 中废油含有水、固体、盐和小于10,000PPM的有限烃含量,具有或不具 有结合水。该方法包括:初始步骤,通过连接薄的顶层中存在的大部分 油,将废油通过第四离心机离心以获得低浑浊度的废油。在下一步骤中, 通过在高速剪切混合器中添加溶剂处理上述废油,以形成混合物,然后 在第五离心机中对其离心,用于由此获得水占主导的烃层和溶剂占主导 烃层。在下一步骤中,对结合水进行溶剂占主导的烃层的BTX和灰分测 试,接着在第三加热容器和第四加热容器中对其进行加热处理。第三容 器具有加入其中的预定量溶剂。第四容器具有添加入其中的预定量游离 水。第三加热容器和第四加热容器从液相中分离气相。气相中具有全部 的剩余溶剂和游离水。液相具有烃,其中具有有限的固体、有限的盐和 明矾。在下一步骤中,将液相通过在预定温度下运行的第六离心机离心, 用于从水层中分离产品烃层。其中,水层具有有限的盐、有限的固体和 明矾。在下一步骤中,通过第一反渗透装置处理水层,用于获得可使用 的水和废物流。在下一步骤中,通过第三冷凝器冷凝气相,用于获得可 使用的水和溶剂,溶剂可以在高速剪切混合器中重复使用。在下一步骤 中,在第五加热容器中加热水占主导的烃层,用于从中分离溶剂蒸汽, 然后在第三冷凝器中将其冷凝,以得到重复利用的溶剂和可使用的水。 第五加热容器产生液相,液相包括剩余的水、有限烃、盐和固体,具有 基本上低的浑浊度。在下一步骤中,在沉降槽中处理液相,接着向其中 加入预定量的明矾。沉降槽形成水占主导的明矾层和凝胶状的含油层。

在下一步骤中,在过滤装置中过滤水占主导的明矾层。过滤装置将 水占主导的明矾层分离成滤液流和残留物流。滤液流中包括水、明矾和 盐。残留物流包括湿固体,具有微量的烃、盐和明矾。在第二反渗透装 置中处理滤液流,用于从中回收可用水。根据本发明,过滤装置使废油 的浑浊度数值降低至低于1NTU。过滤的有效性取决于过滤介质的孔尺 寸和存在于废油中的烃的性质。

在下一步骤中,残留物流与凝胶状的含油层混合,然后在第一热干 燥器中将其干燥,用于获得含有烃、明矾、固体和盐的粘稠液体。在下 一步骤中,通过添加预定的溶剂,在搅拌器及脱油装置中搅拌粘稠液体, 然后通过第七离心机对其处理,从而在其中添加水。第七离心机提供了 水层、滤饼层和溶剂层,其中水层具有明矾、盐和有限的溶剂。滤饼层 优选是脱油固体的滤饼,具有溶剂、有限的盐和有限的明矾。在第六加 热容器中处理水,用于获得溶剂和水的蒸汽,然后通过第四冷凝器对其 处理,用于获得可重复利用的溶剂和可使用或在所述工艺中进一步处理 的水。在下一步骤中,在第四加热容器中处理溶剂层,用于回收溶剂。 在下一步骤中,在第二热干燥器中处理滤饼层,用于通过冷凝器回收溶 剂。第二热干燥器中生产出具有微量明矾和盐的干燥脱盐固体。

第三加热容器是多效蒸发器,优选具有热蒸汽再压缩功能以避免产 品烃热裂解。第三加热容器具有在约70℃至150℃范围内的温度。第四 加热容器具有在约90℃至105℃范围内的温度。第五加热容器具有在约 90℃至105℃范围内的温度。第六离心机是热离心机,其具有在约80℃ 至94℃的温度。第六离心机是热沉降槽,其具有约80℃至94℃的温度。 可以在高压下操作热沉降槽,使得操作温度提高至可以进一步降低烃的 粘度,这有利于快速除去游离水,而不会导致水的沸腾。第六加热容器 是蒸发器。第六加热容器具有约90℃至105℃的温度。

BTX和灰分研究有助于确定在所述工艺中溶剂的添加量。溶剂选自 由苯、甲苯、二甲苯和其它水的共沸物构成的组中。第一热干燥器具有 约为108℃的温度。第二热干燥器具有约为200℃的温度。第一反渗透装 置除去明矾、盐和固体,以产生可用品质的水。在第二沉降槽中添加的 明矾中和表面电荷,其有利于通过絮凝快速分离烃和凝胶状的含油层的 形成。当废油具有低于90NTU的浑浊度时,第三沉降槽中明矾的添加 使最小的烃液滴放电并絮凝它们,从而降低浑浊度为90wt%至99wt%的 范围。添加明矾本身是缓慢的过程,但可以通过施加热量对其加速,因 此,明矾处理的有效性取决于温度和时间。

第四离心机是多程离心机,其将废油的浑浊度数值降低到极限值, 超过该极限值后,离心机不能产生任何进一步数值的添加,因为那时分 散的油滴尺寸变化变窄,而分散的油滴的分布密度也随着平均游离路径 的增加下降,残留液滴是带电的,密度差很小。当废油的起始浑浊度数 值非常高的时候,放大了离心的上述空白值。当离心机达到其极限值时, 通过高剪切混合器添加溶剂。通过带来液滴尺寸的较大改变以及通过增 加液滴的分布密度和增加油与水的密度差,添加溶剂提高了离心机的运 行范围。离心机再次达到极限值,在该点处,残留溶剂与游离水在约90 ℃至99℃的温度范围内煮沸出来。

在本发明的另一替代实施方式中,公开了一种用于污泥混合物处理 方法,该方法包括离心机的方法。仅使用离心机的处理方法包括在离心 机中离心含烃、结合水,盐和溶剂的污泥的步骤,以通过提高烃在离心 机的停留时间打破烃之间的结合,从而形成三种不同的层,即具有结合 水,盐及固体的粘稠烃层,具有有限的盐和固体的自由流动烃层和具有 有限的盐和固体的游离水。通过缓慢增加其每分钟的转速,缓慢减少离 心机纵轴与水平面间的角度,通过逐渐减小但不使其成为0°,离心机使 得粘稠烃层重新定位,从离心机的后侧变为中间侧。污泥混合物具有需 要进一步处理的结合水,这节省了进一步处理的成本和时间。离心机供 给了大量可销售的产品烃,即自由流动烃。

在本发明的另一实施方式中,公开了一种具有离心和溶剂组合效果 的处理污泥混合物的方法,其中污泥混合物包含结合水,盐和固体。该 处理方法包括初始步骤,将预定量的溶剂添加到污泥混合物,然后对其 混合,以降低污泥混合物的粘性。在下一步骤中,在离心机中离心污泥 混合物,以获得烃和溶剂的大面积层、含烃和结合水的层以及游离水层。 离心机具有延长的停留时间,用于在其中得到更少的污泥与结合水。在 大气压强下,于90℃至99℃的温度范围,通过游离水的沸腾处理溶剂和 烃的大面积层,用于回收溶剂。污泥混合物具有需要进一步处理的结合 水,从而节省了进一步处理的成本和时间。离心机供给了大量可销售的 产品烃,即自由流动烃。