申请日2013.10.22

公开(公告)日2016.03.30

IPC分类号C02F11/00; C02F11/14

摘要

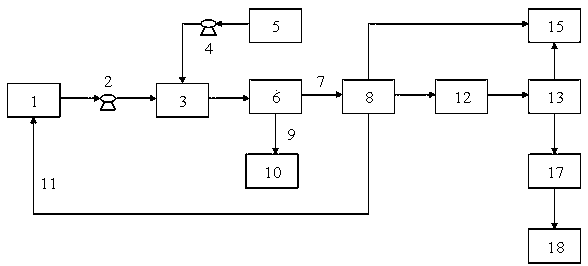

本发明公开了一种含油污泥的处理工艺,包括如下内容:原料贮存污泥池中的含油污泥进入污泥混合槽中,加入破乳剂,进行破乳处理,破乳后的含油污泥进入叠螺式污泥脱水机进行固液分离,得到滤液和泥饼,滤液进入沉降罐进行沉降分离,将沉降罐顶部分出的污油回收,沉降罐底部污泥送回原料贮存污泥池,中间层混合液通入气液混合罐与空气混合,混合物进入分离池中进行油水分离,分离出的污油回收,污水进入生化装置处理后达标排放。该工艺不仅可以有效地实现含油污泥的油水泥三相分离和处理,还可回收含油污泥中的大部分原油,处理后污水可以达标排放。

权利要求书

1.一种含油污泥的处理工艺,其特征在于包括如下内容:原料贮存污泥池中的含油污泥进入污泥混合槽中,加入破乳剂,进行破乳处理,破乳后的含油污泥进入叠螺式污泥脱水机进行固液分离,得到滤液和泥饼,滤液进入沉降罐进行沉降分离,将沉降罐顶部分出的污油回收,沉降罐底部污泥送回原料贮存污泥池,中间层混合液通入气液混合罐与空气混合,混合物进入分离池中进行油水分离,分离出的污油回收,污水进入生化装置处理后达标排放;所述的破乳剂以重量份计包括:松香酸聚氧乙烯酯4~21wt%,椰油酸单乙醇酰胺磺基琥珀酸单酯二钠3~18wt%,酸催化剂0.1~1wt%,水60~92wt%。

2.按照权利要求1所述的工艺,其特征在于:所述的松香酸聚氧乙烯酯(PORE)的分子式为C19H29COO(CH2CH2O)n-H,其中n=3~10;所述的椰油酸单乙醇酰胺磺基琥珀酸单酯二钠(DMSS)的结构式为RCONHCH2CH2OCOCHCH(SO3Na)COONa,其中R为C12~C15的烷基。

3.按照权利要求1所述的工艺,其特征在于:所述的酸催化剂为无机酸或者C1~C6的有机酸中的一种或多种,其中无机酸为硫酸、盐酸或硝酸中的一种或多种,有机酸为甲酸、乙酸、丙酸、苯酚或草酸中的一种或多种,酸催化剂的用量为破乳剂总重量的0.1~1%。

4.按照权利要求1所述的工艺,其特征在于:破乳剂的制备方法如下:将松香酸聚氧乙烯酯、椰油酸单乙醇酰胺磺基琥珀酸单酯二钠、酸催化剂和水混合均匀即可。

5.按照权利要求1所述的工艺,其特征在于:破乳剂在污泥混合槽中混合时间为30~50分钟,混合槽温度控制在40~80℃。

6.按照权利要求1所述的工艺,其特征在于:破乳处理后的含油污泥通过引流的方式进入叠螺式污泥脱水机,在脱水机中经过挤压后形成滤液和泥饼。

7.按照权利要求1所述的工艺,其特征在于:滤液进入沉降罐进行沉降分离的时间不小于8小时。

8.按照权利要求1所述的工艺,其特征在于:气液混合罐中形成的混合物进入到分离池中分离过程如下:气液混合罐利用混合罐底部的曝气装置引入空气形成微气泡,使微气泡与滤液充分混合,混合物在分离池中利用微气泡吸附和携带水中油和悬浮物上浮至液面形成污油,利用刮渣机回收利用,分离池底层污水送入生化装置进行后续处理。

9.按照权利要求1所述的工艺,其特征在于:所述的分离池设有折板形导渣板装置,折板形导渣板是由前部斜板、前部直板、中部斜板、后部直板和后部斜板组成,其中中部直板和后部直板水平放置,前部斜板低于前部直板,中部斜板低于前部直板,后部直板低于中部斜板,后部斜板高于后部直板;刮渣板与前部斜板接触后,进入前部直板之上的污油可全部随着刮渣板移动经过中部斜板和后部直板后,从后部斜板溢出,进入回收罐中。

10.按照权利要求1所述的工艺,其特征在于:所述的气液混合罐属于密封装置,盖板底部设有排气管。

说明书

一种含油污泥的处理工艺

技术领域

本发明涉及一种含油污泥的处理工艺,本发明尤其涉及一种含油污泥的减量化、资源化、无害化处理的工艺。

背景技术

在石油的开采、集输、炼制及含油污水处理过程中会产生大量含油的黑色固体、半固体废物,被称之为油泥,它的主要成分是原油、泥和水。油泥中固体颗粒尺寸可从不足微米到几英寸,大多数在l至100微米之间,油的组成取决于原油种类、炼油厂结构与操作条件,污泥的组成可能随时间变化而变化。据统计,中国年产油泥近300万吨,其中蕴含的原油资源约为60万吨左右。油泥中除含有大量的老化原油、蜡质、胶体物质外,含有大量苯系物、酚类、蒽、芘、多氯联苯和二恶英等有毒有害物质。此外油泥中还含有大量的病原菌、寄生虫,如不进行合理有效的处理,不仅会浪费石油资源,也会对环境造成严重污染。

目前处理含油污泥的技术多种多样,每种方法都有各自的优缺点和适用范围。如溶剂萃取法可回收油泥中大部分的石油资源,但同时存在流程长、工艺复杂、处理费用高等缺点;生物处理法无二次污染,但处理周期长;化学破乳法对乳化严重的油泥需另加破乳剂和加热,同样原油处理较困难;固液分离法对于含油高、污染严重的油泥的回收率低;焚烧法能减少污泥中有害物质对环境的污染,但流程复杂,成本和操作费用高,不能回收原油,且焚烧产生的SO2、CO及粉尘会对空气产生二次污染。随着环保法规的日益严格和完善,减量化、资源化和无害化处理油泥技术,将成为含油污泥处理技术发展的必然趋势。

CN102039301A公开了一种含油污泥资源化、无害化综合处理工艺。其中所用的破乳剂为碳酸钠、硫酸钠、十二烷基磺酸钠、聚氧乙烯月桂基醚中两种或两种以上的混合物,油回收率可达75%~90%。该工艺过程较为复杂,油回收率还有待于提高。CN102092907A公开了一种含油污泥资源化处理的方法,首先通过电化学方法脱去污泥中富含乳化水,使污水达到回注要求,经本方法处理后含油污泥含水降至1%以下,在回收含油污泥中大量老化原油,经本方法处理后含油污泥所含老化污油降至1%以下,最后将含油污泥有机化处理,经微生物发酵等处理后含油污泥有机化,达到无害化排放,最后污油含量小于3%,但是该工艺操作复杂,成本高,不利于实际应用。CN102041038A公开了一种稠油老化油处理方法,该方法通过采用破乳剂结合离心的方法处理老化油,解决了油田稠油老化油破乳脱水的难题,但是该发明中使用的三相卧螺离心机的成本高,对污水中泡沫等比水轻的杂质的处理效果比较差,不利于含油量高的污泥处理。

发明内容

针对现有技术的不足,本发明的目的在于提供一种含油污泥的处理工艺。该工艺不仅可以有效地实现含油污泥的油水泥三相分离和处理,还可回收含油污泥中的大部分原油,处理后污水可以达标排放。

本发明含油污泥的处理工艺,包括如下内容:原料贮存污泥池中的含油污泥进入污泥混合槽中,加入破乳剂,进行破乳处理,破乳后的含油污泥进入叠螺式污泥脱水机进行固液分离,得到滤液和泥饼,滤液进入沉降罐进行沉降分离,将沉降罐顶部分出的污油回收,沉降罐底部污泥送回原料贮存污泥池,中间层混合液通入气液混合罐与空气混合,混合物进入分离池中进行油水分离,分离出的污油回收,污水进入生化装置处理后达标排放。

本发明工艺中所述的破乳剂,以重量份计包括:松香酸聚氧乙烯酯4~21wt%,椰油酸单乙醇酰胺磺基琥珀酸单酯二钠3~18wt%,酸催化剂0.1~1wt%,水60~92wt%。破乳剂的制备过程均在常温常压下进行。

其中,所述的松香酸聚氧乙烯酯(PORE)的分子式为C19H29COO(CH2CH2O)n-H,其中n=3~10;所述的椰油酸单乙醇酰胺磺基琥珀酸单酯二钠(DMSS)的结构式为RCONHCH2CH2OCOCHCH(SO3Na)COONa,其中R为C12~C15的烷基;所述的酸催化剂为无机酸或者C1~C6的有机酸中的一种或多种,其中无机酸为硫酸、盐酸或硝酸中的一种或多种,有机酸为甲酸、乙酸、丙酸、苯酚或草酸中的一种或多种,酸催化剂的用量优选为破乳剂总重量的0.1~1%。

本发明工艺中所述的破乳剂的制备方法,包括如下内容:将松香酸聚氧乙烯酯、椰油酸单乙醇酰胺磺基琥珀酸单酯二钠、酸催化剂和水混合均匀即可。上述原料也可以在使用时分别加入到含油污泥中混合均匀。破乳剂在污泥混合槽中混合时间为30~50分钟,混合槽温度控制在40~80℃。

本发明工艺中所述的破乳剂可以根据需要加入缓蚀剂,如氧化膜型缓蚀剂、沉积膜型缓蚀剂或吸附膜型缓蚀剂中的一种或几种,缓蚀剂的加入量根据实际需要,一般占油泥破乳剂重量的0.1%~1%。

本发明所述的破乳剂还可以根据需要加入螯合剂,如柠檬酸、4A沸石或葡萄糖酸盐中的一种或几种,螯合剂的加入量根据实际需要,一般占油泥破乳剂重量的0.1%~0.5%。

本发明工艺中,溶药加药系统中通过加药泵将破乳剂投入到污泥混合槽进行破乳处理。

本发明工艺中,破乳处理后的含油污泥通过引流的方式进入叠螺式污泥脱水机,在脱水机中经过挤压后形成滤液和泥饼。

本发明工艺中,泥饼通过螺旋输送机运走,可以选择填埋、热萃取、热解、焚烧、堆肥或干化等工艺进行处理;滤液主要成分是水、油、剩余泥以及比水轻的杂质,滤液进入沉降罐进行沉降分离,所述的沉降分离属于自然沉降分离,沉降时间不小于8小时。

本发明工艺中,气液混合罐中形成的混合物进入到分离池中分离过程如下:气液混合罐利用混合罐底部的曝气装置引入空气形成微气泡,使微气泡与滤液充分混合,混合物在分离池中利用微气泡吸附和携带水中油和悬浮物上浮至液面形成污油,利用刮渣机回收利用,分离池底层污水送入生化装置进行后续处理。

本发明工艺中,所述的叠螺式污泥脱水机由污泥浓缩和污泥脱水两部分组成。在重力作用下,水从相对移动的叠片间隙中滤出,实现快速浓缩。经过浓缩的污泥随着脱水机中螺旋轴的转动不断往前移动,在压力的作用下,污泥中的水分受挤压排出,泥饼含固量不断升高,最终实现污泥的连续脱水。

本发明工艺中,所述的分离池设有折板形导渣板装置;折板形导渣板是由前部斜板、前部直板、中部斜板、后部直板和后部斜板组成,其中中部直板和后部直板水平放置,前部斜板低于前部直板,中部斜板低于前部直板,后部直板低于中部斜板,后部斜板高于后部直板;刮渣板与前部斜板接触后,进入前部直板之上的污油可全部随着刮渣板移动经过中部斜板和后部直板后,从后部斜板溢出,进入回收罐中。

本发明工艺中,所述的气液混合罐属于密封装置,盖板底部设有排气管,能排出气液混合过程中释放的有害气体,防止污染工作环境。

本发明工艺中,所述的生化装置为活性污泥反应器,污水经生化处理后,COD、氨氮、石油类和悬浮物的浓度均达到国家标准,可达标排放。

本发明所述的工艺过程是在自动控制装置控制下进行的。

本发明所述的工艺过程除污泥混合槽外均在常温常压下进行的。

本发明工艺特点如下:

1、本发明油泥破乳剂中的松香酸聚氧乙烯酯和椰油酸单乙醇酰胺磺基琥珀酸单酯二钠均是绿色表面活性剂,具有较高表面活性、低温稳定性和相溶性。并且无毒性、对皮肤的刺激性低、生物降解性高。松香酸聚氧乙烯酯和椰油酸单乙醇酰胺磺基琥珀酸单酯二钠复配,具有较高的破乳增效作用,适用于含油污泥在低温条件下进行破乳反应,克服传统含油污泥破乳反应所需的高温条件,对含油污泥具有良好的破乳特性,且油品的回收率高。本发明破乳剂破乳效果好,适用温度范围宽,稳定性强;生物降解性高,对环境的影响小,绿色环保;制备方法简便,生产成本低,适用范围广,易于工业应用。

2、本发明所述的分离池设有折板形导渣板装置,折板形导渣板与刮渣机上的刮渣板接触形成的刮渣区域面积大,刮渣板与前部斜板接触后,进入中部直板之上的浮渣可全部随着刮渣板移动从后部斜板溢出,进入回收罐中。采用这种折板形导渣板装置,不仅刮渣容易、彻底,而且污油不易从刮渣板底部反流,确保出水的水质,也提高了污油的回收率。

3、本发明工艺采用的叠螺式污泥脱水机,脱水效果好,成本低,维护方便,并且它具有自清洁功能,不会发生堵塞问题,只需少量水冲洗,无二次水污染,符合环保理念要求。

4、本发明工艺对含油污泥的脱水效果好,能把含水率80~98%的污泥脱水到含水率为50%左右,能最大限度地回收污油,分离池的出水水质高,污水经活性污泥反应器生化处理后,COD、氨氮、石油类和悬浮物的浓度均达到国家标准,将不会造成环境的污染,可以选择合适的管线进行排污。

5、本发明工艺应用范围广,能够适用于市政污水、食品、饮料、化工、皮革、焊材、造纸、印染、制药等行业的污泥处理,特别适用于应用于罐底油泥、浮渣和活性污泥的处理,以及石油开采和贮运企业产生的各种含油污泥的处理。

6、本发明工艺自动化程度高、操作简便、运行费用低,能有效地实现污泥减量化、资源化、无害化的处理要求。