申请日2013.10.22

公开(公告)日2016.08.17

IPC分类号C02F1/74; C02F1/64

摘要

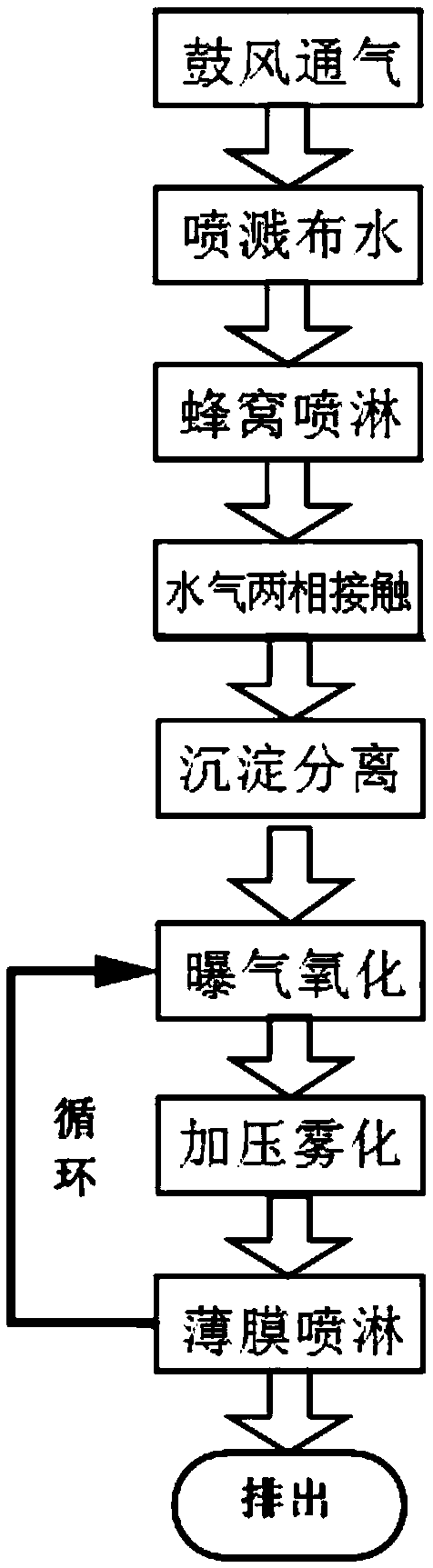

本发明公开了一种加快酸性废水中亚铁离子空气氧化反应的方法及装置,其中该方法包括:1)将具有压力的酸性废水喷溅成均匀的水滴;2)水滴通过蜂窝喷淋区以形成直径更小的均匀水滴,蜂窝喷淋区内具有沿水滴的下落方向交错密布的多层网格;3)直径更小的均匀水滴在下落过程中与逆流而上的压力含氧气体进行水气两相接触将水滴中的亚铁离子充分氧化;4)收集经过步骤3)处理的水滴,将沉淀物分离得到清液;5)循环步骤5a)‑5c)至酸性废水中的亚铁离子全部氧化为三价铁离子:5a)清液进行曝气氧化;5b)将经过曝气的液体加压雾化以形成细小液滴;5c)细小液滴经过薄膜喷淋区后在薄膜上形成水膜且沿薄膜的表面流下,并流至曝气槽。

权利要求书

1.一种加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于,包括下列步骤:

(1)将具有压力的酸性废水喷溅成均匀的水滴;

(2)水滴通过蜂窝喷淋区以形成直径更小的均匀水滴,所述蜂窝喷淋区内具有交错密布的多层网格,所述多层网格沿水滴的下落方向排布;

(3)使所述直径更小的均匀水滴在下落过程中与逆流而上的具有压力的含氧气体进行水气两相接触,以使水滴中的亚铁离子充分氧化;

(4)收集经过步骤(3)处理的水滴,将其中沉淀物分离,得到清液;

(5)循环进行下述步骤,直至酸性废水中的亚铁离子全部氧化为三价铁离子:

(5a)清液在曝气槽内进行曝气氧化;

(5b)将经过曝气的液体加压雾化,以形成细小液滴;

(5c)细小液滴经过薄膜喷淋区,以使细小液滴在薄膜上形成水膜且沿薄膜的表面流下,然后流至曝气槽;所述薄膜喷淋区内层叠密布有多层薄膜,所述各薄膜的表面均凹凸不平。

2.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(1)中酸性废水的pH值为6-9。

3.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(1)中酸性废水的压力为2-3bar。

4.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(2)中蜂窝喷淋区的高度为1-3m。

5.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(3)中含氧气体的通气量为1000-1500m3/吨酸性废水。

6.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(5a)中曝气氧化的溶氧量为3-6mg/L。

7.如权利要求1所述的加快酸性废水中亚铁离子空气氧化反应的方法,其特征在于:所述步骤(5b)中加压雾化的压力为4-5bar。

8.一种加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于,包括:一反应筒体,其顶端具有出风口,反应筒体的下部具有排水口,反应筒体底部的排污口;

一进水管,其输出端位于所述反应筒体的上部,且连接有一喷溅式喷头;

一内筒体,其设于反应筒体内,并设于喷溅式喷头的下方,所述内筒体内设有沿内筒体的高度方向层层排布的多层网格,所述多层网格的网眼彼此交错设置;所述内筒体与反应筒体之间填充有多层竖向铺设的薄膜,所述各薄膜的表面均凹凸不平;

一进气管,其输出端位于所述反应筒体内,且该输出端在反应筒体内处于内筒体以下的位置;

一收集管,其对应所述内筒体设于内筒体的下方;

一溢流管,其套设于所述收集管外围,且该溢流管与收集管导通;

一曝气管,其设于所述反应筒体内的底部,所述曝气管上设有曝气孔;

一泵,其通过管道与所述反应筒体的下部连接;

一环形管道,其设于所述反应筒体内,所述环形管道上具有多个雾化喷头,所述各雾化喷头均设于所述薄膜的上方,所述环形管道通过管路与所述泵连接。

9.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述反应筒体的出风口处还设有一收水器。

10.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述内筒体的上端呈喇叭口状。

11.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述收集管的上端呈喇叭口状。

12.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述喷溅式喷头与多层网格中的最上层网格在高度方向上的距离为0.6-1.2m。

13.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述雾化喷头与薄膜上端在高度方向上的距离为0.3-0.5m。

14.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于:所述各层薄膜之间的间距为6-15mm。

15.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于,所述喷溅式喷嘴包括:

一喷嘴本体,其上端具有进水口,其下端具有出水口;

一一级溅水盘,其设于所述喷嘴本体下方;

一二级溅水盘,其设于所述一级溅水盘下方;

一三级溅水盘,其设于所述二级溅水盘下方;

所述一级溅水盘、二级溅水盘、三级溅水盘的上表面均具有锯齿;所述一级溅水盘、二级溅水盘、三级溅水盘的外径依次递减;一级溅水盘、二级溅水盘、三级溅水盘的中心处均具有与喷嘴本体同轴对中的通水孔。

16.如权利要求8所述的加快酸性废水中亚铁离子空气氧化反应的装置,其特征在于,所述雾化喷嘴包括:喷嘴本体,所述喷嘴本体的上端具有进水口,下端具有锥形出水口;所述喷嘴本体内具有两个斜向交叉设置的旋流片。

说明书

加快酸性废水中亚铁离子空气氧化反应的装置和方法

技术领域

本发明涉及一种酸性废水处理方法和装置,尤其涉及一种含有亚铁离子的酸性废水处理方法和装置。

背景技术

在冷轧板带生产过程中都必须经过酸洗工艺,其能够使得金属表面整洁,在金属加工前用不同比例的混合酸,边加温边对金属进行清洗以除去附着在金属表面上的氧化物。然而,从酸洗液中取出的金属材料,其表面仍残留有酸洗液,必须再用水进行冲洗,由此排出的冲洗水即为酸性废水。由于酸性废水对环境污染很大,大部分酸性废水必须进行中和沉淀处理后才能被再次利用。

酸性废水中含有大量亚铁离子和三价铁离子。在中和沉淀过程时,只有当水溶液PH值超过8时,亚铁离子才开始产生沉淀,亚铁离子完全沉淀时的水溶液PH值约为11左右;而三价铁离子在水溶液PH值超过3.5时,就开始产生沉淀,三价铁离子完全沉淀时的水溶液PH值为6。由于亚铁离子沉淀的PH区间远高于三价铁离子沉淀的PH区间,因此,同时处理两种离子的难度较大。

在处理酸性废水时,如废水的PH值达到11以上,虽然可以使得废水中的亚铁离子沉淀,但是会导致所投入的中和剂过量,并且在废水沉淀后还需要将其调至中性,从而导致药剂资源的严重浪费。酸洗废水经中和后的PH值为8-9,此时,三价铁离子完全沉淀,但废水中亚铁离子并未完全沉淀,后续处理时废水中的亚铁离子被空气中的氧气逐步氧化成三价铁离子,废水逐渐变为棕色,不仅使得废水中的铁离子超标,而且使得人体感官感觉较差。同时,亚铁离子所形成氢氧化亚铁沉淀疏松且破碎,难以在沉淀池中沉淀,又使得沉淀池出水的铁离子超标。当酸洗废水中含有大量亚铁离子时,采用中和沉淀法处理后的废水很难达标排放,因此,只有将亚铁离子大部分氧化成三价铁离子后进行中和沉淀,才能确保酸洗废水处理后的达标排放。

目前,将酸性废水中亚铁氧化成三价铁离子的现有技术主要为两种:一种是氧化剂氧化,另一种是空气氧化。采用前者的生产成本较高,且所添加的氧化剂会在后续处理过程中产生新的污染物,在酸洗废水处理中不宜采用该方法。虽然采用后者的生产成本较低,但是所需时间较长,氧化效率较差。通过空气氧化酸洗废水中亚铁离子,一般在酸洗废水中和池底部铺设压缩空气曝气管,以向中和池内通入压缩空气来氧化废水中的亚铁离子。由于压缩空气与废水的接触面积很小,压缩空气中融入废水的氧气量很小,废水中亚铁离子绝大部分未被氧化,中和池出水中仍含有大量的亚铁离子,中和后的氢氧化亚铁沉淀在沉淀池中难于沉降。此外,亚铁离子完全氧化需要3~4个小时,酸洗废水在中和池中的停留时间不可能达到数个小时,因而,对于含亚铁离子的酸性废水来说,空气氧化方法并不是一种有效的处理方法。

发明内容

本发明的目的之一在于提供一种加快酸性废水中亚铁离子空气氧化反应的方法,其可以快速、充分地将酸性废水中的亚铁离子氧化成三价铁离子以形成容易沉降的氢氧化铁沉淀,从而降低出水中的铁离子含量,减少氧化中和沉淀的时间,提高酸性废水的处理效率。

本发明的另一目的在于提供一种加快酸性废水中亚铁离子空气氧化反应的装置,通过该装置可以有效、充分地将酸性废水中的亚铁离子氧化成三价铁离子,避免发生沉淀池出水浑浊且铁离子含量较高的情况,使得酸性废水能够达到排放标准,同时,整个装置还能节约亚铁离子的氧化时间。

为了实现上述目的之一,本发明提供了一种加快酸性废水中亚铁离子空气氧化反应的方法,其包括下列步骤:

(1)将具有压力的酸性废水喷溅成均匀的水滴;

(2)水滴通过蜂窝喷淋区以形成直径更小的均匀水滴,所述蜂窝喷淋区内具有交错密布的多层网格,所述多层网格沿水滴的下落方向排布;

(3)使所述直径更小的均匀水滴在下落过程中与逆流而上的具有压力的含氧气体进行水气两相接触,以使水滴中的亚铁离子充分氧化;

(4)收集经过步骤(3)处理的水滴,将其中沉淀物分离,得到清液;

(5)循环进行下述步骤,直至酸性废水中的亚铁离子全部氧化为三价铁离子:

(5a)清液在曝气槽内进行曝气氧化;

(5b)将经过曝气的液体加压雾化,以形成细小液滴;

(5c)细小液滴经过薄膜喷淋区,以使细小液滴在薄膜上形成水膜且沿薄膜的表面流下,然后流至曝气槽;所述薄膜喷淋区内层叠密布有多层薄膜,所述各薄膜的表面均凹凸不平。

在上述技术方案中,采用气液两相循环逆气流喷淋+水下曝气氧化的方法,以获得气体与液体的均匀混合及一定的接触时间,同时还增加了空气与水的接触面积,使得空气中的氧气大量地溶入酸性废水中,加快了废水中亚铁离子的氧化速度,从而解决了出水铁离子含量高的问题。

酸性废水中亚铁离子被空气氧化可以看作是酸性废水对空气中氧气的吸收,其主要化学反应式为:4Fe2++4H++O2=4Fe3++2H2O

需要说明的是,在步骤(2)中所形成的形成直径更小均匀水滴是以步骤(1)中的水滴为参照基础的,也就是说,在经过步骤(2)中的蜂窝喷淋区后的均匀水滴的直径要小于步骤(1)中的均匀水滴的直径。

由于酸性废水不可避免地会带有一定量的杂质,当酸性废水经过蜂窝喷淋区后,其流通阻力较小,因此,具有较好的防堵塞性。在步骤(2)和步骤(3)中,酸性废水在经过蜂窝喷淋区内交错密布的多层网格结构而下落时,会溅散成无数细小的均匀水滴;随着水滴直径越来越小,其下落速度也会有所减缓,相应地,水滴的分布也会越来越均匀,大量细小而均匀的水滴拥有巨大的表面积,此时,含氧气体沿水滴下落的相反方向被通入,并与均匀水滴相接触,这样,均匀水滴和逆流而上的含氧气体实现充分接触,从而为水滴中的亚铁离子的充分氧化反应提供了良好的条件。

在步骤(4)中,下落后的水滴经收集、沉淀分离后以去除酸性废水中的部分杂质获得清液,此时,酸性废水中的亚铁离子还尚未完全被氧化成三价铁离子。

在步骤(5)中,酸性废水需要先经过曝气氧化,然后经过加压雾化后进入薄膜喷淋区,在薄膜喷淋区中层叠有密布有多层、表面凹凸不平的薄膜,酸性废水以水膜状态沿薄膜两侧向下流动,凹凸不平的薄膜对亚铁离子的氧化反应起到的作用为:1)增加酸性废水自身的比面积,使其与空气具有较大的接触面积;2)延长酸性废水下落的时间,增加酸性废水与空气的接触时间;3)增强水膜向下流动的再分布,加强了酸性废水在薄膜上分布的均匀性。酸性废水在步骤(5a)至步骤(5c)之间循环反复进行,在一定时间后,酸性废水中亚铁离子含量将被氧化成三价铁离子。同时,亚铁离子所需的氧化时间大大低于现有的空气曝气所需的氧化时间。

在一种实施方式下,上述步骤(1)中酸性废水的pH值为6-9。

在另一种实施方式下,述步骤(1)中酸性废水的压力为2-3bar,以获得较佳的喷溅布水效果。

在其他一种实施方式下,上述步骤(2)中蜂窝喷淋区的高度为1-3m。

在另外一种实施方式下,上述步骤(3)中含氧气体的通气量为1000-1500m3/吨酸性废水。

另外,本领域的技术人员还可以根据废水水质来确定蜂窝喷淋区的高度以及含氧气体的通气量,上述蜂窝喷淋区的高度以及含氧气体通气量的设置仅是在某一种实施方式下的选择。

在又一种实施方式下,上述步骤(5a)中曝气氧化的溶氧量为3-6mg/L。

在还有一种实施方式下,上述步骤(5b)中加压雾化的压力为4-5bar。

为了实现上述另一目的,本发明还提供了一种加快酸性废水中亚铁离子空气氧化反应的装置,其包括:

一反应筒体,其顶端具有出风口,反应筒体的下部具有排水口,反应筒体的底排污口;

一进水管,其输出端位于反应筒体的上部,且连接有一喷溅式喷头;

一内筒体,其设于反应筒体内,并设于喷溅式喷头的下方,在该内筒体内设有沿内筒体的高度方向层层排布的多层网格,多层网格的网眼彼此交错设置;在内筒体与反应筒体之间填充有多层竖向铺设的薄膜,各薄膜的表面均凹凸不平;

一进气管,其输出端位于所述反应筒体内,且该输出端在反应筒体内处于内筒体以下的位置;

一收集管,其对应内筒体设于内筒体的下方;

一溢流管,其套设于所述收集管外围,且该溢流管与收集管导通;

一曝气管,其设于所述反应筒体内的底部,所述曝气管上设有曝气孔;

一泵,其通过管道与所述反应筒体的下部连接;

一环形管道,其设于所述反应筒体内,该环形管道上具有多个雾化喷头,各雾化喷头均设于所述薄膜的上方,该环形管道通过管路与泵连接。

在上述的加快酸性废水中亚铁离子空气氧化反应的装置中,从进水管进入反应筒体的酸性废水经喷溅式喷头喷出后形成均匀的水滴,再经过内筒体内的多层网格后变为直径更小的均匀水滴,同时,进气管将含氧气体输入至反应筒体内,此时,下落的均匀水滴与逆流而上的含氧气体进行气液两相接触,将酸性废水中的亚铁离子部分氧化成三价铁离子。随后酸性废水被收集至收集管后在溢流管内进行沉积沉降,沉淀物被排出至反应筒体外;曝气管通入含氧气体对沉降分离得到的清液进行曝气氧化,接着曝气后的清液经由泵被输送至环形管道,并在多个雾化喷头的作用下形成细小液滴,最后落下的细小液滴与逆流而上的含氧气体在内筒体与反应筒体之间填充的多层薄膜间再次进行气液两相接触从而进一步地将亚铁离子氧化成三价铁离子,清液循环反复经过曝气氧化-加压雾化-气液接触的步骤直到将酸性废水中的亚铁离子全部氧化为三价铁离子。

需要说明的是,在反应筒体内具有一定压力,用来确保循环逆气流喷淋的效果。另外,由于酸性废水带有一定的腐蚀性,为了保证反应过程的平稳性和安全性,反应筒体的内壁及其内部结构都必须经过防腐处理或者直接由防腐材料制造而成。

此外,整个加快酸性废水中亚铁离子空气氧化反应的装置可以通过自动化系统控制来实现,以减少了人力成本和时间的投入。

进一步地,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的反应筒体的出风口处还设有一收水器,以防止反应装置中的酸性废水被压缩气体带出而污染外界环境。

进一步地,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的内筒体的上端呈喇叭口状,以便于承接从上喷溅而下的废水。

更进一步地,为了有利于接收从内筒体滴落的水滴,将本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的收集管的上端设置为喇叭口状。

在一种实施方式下,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的喷溅式喷头与多层网格中的最上层网格在高度方向上的距离为0.6-1.2m,以获得更好的布水效果。

在另一种实施方式下,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的雾化喷头与薄膜上端在高度方向上的距离为0.3-0.5m。

在又一种实施方式下,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的各层薄膜之间的间距为6-15mm。

进一步地,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的喷溅式喷嘴包括:

一喷嘴本体,其上端具有进水口,其下端具有出水口;

一一级溅水盘,其设于所述喷嘴本体下方;

一二级溅水盘,其设于所述一级溅水盘下方;

一三级溅水盘,其设于所述二级溅水盘下方;

一级溅水盘、二级溅水盘、三级溅水盘的上表面均具有锯齿;一级溅水盘、二级溅水盘、三级溅水盘的外径依次递减;一级溅水盘、二级溅水盘、三级溅水盘的中心处均具有与喷嘴本体同轴对中的通水孔。

喷嘴本体为三溅式喷嘴,在其下部依次同轴安装有一级溅水盘,二级溅水盘及三级溅水盘,一级溅水盘至三级溅水盘的外径依次减小,各溅水盘的中心上设有与喷嘴本体同轴对中的通水孔,水流从通水孔喷出并喷溅在各溅水盘上,通过各溅水盘上设置的锯齿结构所产生的反射作用而形成水滴,较为均匀地洒落在内筒体内部的多层网格上。

在此说明的是,从出水口喷射出的水流具有一定的压力,这样才能最大程度地将水流喷溅在各溅水盘上。

更进一步地,本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置中的雾化喷嘴包括:喷嘴本体,其上端具有进水口,且下端具有锥形出水口;该喷嘴本体内具有两个斜向交叉设置的旋流片。喷嘴内的旋流片能够更好地将压力水流分散成沉雾状的细小液滴。

本发明所述的加快酸性废水中亚铁离子空气氧化反应的方法能够充分地氧化酸性废水中的亚铁离子,从而有效地减少出水中铁离子含量,避免出水浑浊现象,使得经后序处理后的酸性废水能够达到排放标准。

本发明所述的加快酸性废水中亚铁离子空气氧化反应的装置可以快速、有效地氧化亚铁离子为三价铁离子,保证酸性废水的排放达标,并减少酸性废水的处理时间。