申请日2013.10.28

公开(公告)日2014.02.12

IPC分类号C02F9/14

摘要

本发明公开了一种聚酯树脂生产废水生化处理装置及其处理方法,它包括隔油池、配水池、内循环担体强化厌氧罐、生物接触氧化池、兼氧池、内循环厌氧流化床反应器、MBR反应池、清水池、自动控制装置和计算机。通过不同处理单元对聚酯树脂生产废水中有毒有机物进行选择性降解,大幅提高难降解有机物的可生化处理性,并调控不同的功能微生物协同降解高浓度有毒有害有机物,同时辅以各处理单元水质水量及污泥调配,为不同功能微生物提供最适宜的生长条件,实现废水各种污染物的达标处理。本发明自动化程度高,管理方便,能适应较大的水质波动,处理效果稳定可靠,可对难降解化工废水进行治理。

权利要求书

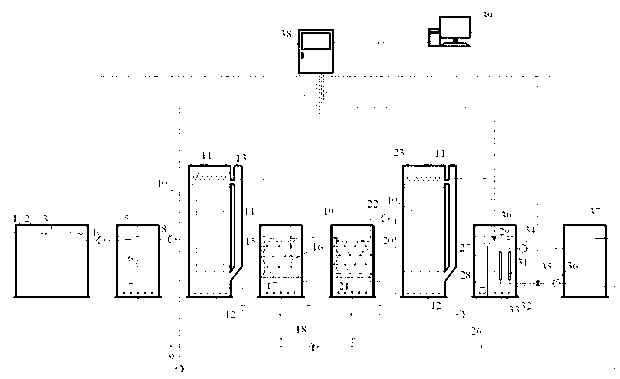

1.一种聚酯树脂生产废水的生化处理装置,其特征在于它包括隔油池(1)、配水池(5)、内循环担体强化厌氧罐(13)、生物接触氧化池(14)、兼氧池(19)、内循环厌氧流化床反应器(23)、MBR反应池(30)、清水池(37)、自动控制装置(38)和计算机(39);隔油池(1)内设隔油板(3),在隔油板之间贴近液面处设置集油管(2),隔油池的出水口经一级计量提升泵(4)与配水池(5)的进水管相连接;配水池(5)内置pH探头(6),底部安装有微孔曝气器Ⅰ(7),配水池的出水管经二级提升泵(8)与内循环担体强化厌氧罐(13)下部的进水口相连接;内循环担体强化厌氧罐(13)主体为圆柱体,在罐体的出水口一侧设有污泥内循环管,该污泥内循环管具有竖直管段和倾斜管段二段,竖直管段的上部设有进水口和出水口,竖直管段的进水口与罐体上部的出水口连通,竖直管段的出水口与置入生物接触氧化池(14)底部的管道相连,倾斜管段与罐体下部连通,在罐体底部设有布水装置(12),罐体内置横截面呈米字型的立体无纺布填料(10),填料的下边界与污泥内循环管的倾斜管段末端齐平;生物接触氧化池(14)内设纤维弹性填料Ⅰ(15),中部设有污泥浓度仪(16),底部安装微孔曝气器Ⅱ(17);兼氧池(19)内设纤维弹性填料Ⅱ(20),底部安装微孔曝气器Ⅲ(21),与生物接触氧化池(14)上部出水口相连的管道置入兼氧池(19)的底部,兼氧池(19)上部的出水管经三级提升泵(22)与内循环厌氧流化床反应器(23)下部的进水口相连;内循环厌氧流化床反应器(23)整体结构与内循环担体强化厌氧罐(13)整体结构完全相同;MBR反应池(30)由隔板分隔为缓冲循环区(27)和膜反应区(32)两个部分,内循环厌氧流化床反应器(23)的污泥内循环管竖直管段的出水口与置入MBR反应池(30)膜反应区(32)底部的管道相连,在缓冲循环区(27)设有循环泵(28),缓冲循环区底部的泥水混合物回流管道经污泥回流泵(26)与内循环担体强化厌氧罐(13)下部的回流污泥进口、生物接触氧化池(14) 下部的回流污泥进口以及兼氧池(19) 下部的回流污泥进口相连,MBR反应池的膜反应区(32)安装浸没式平板膜组件(31),平板膜组件底部安装微孔曝气器Ⅳ(33),平板膜组件的出水管分二路,一路连接反冲洗泵(34)的出水管,另一路连接跨膜压差表(35)及抽吸泵(36)的进水管,抽吸泵的出水管与清水池(37)相连接,抽吸泵的控制阀与设在膜反应区(32)的浮球液位控制装置(29)相连;反冲洗泵(34)的进水管与清水池(37)连通,清水池(37)出水口一路经回流计量泵(9)与配水池(5)进水管相连接,另一路连接达标排放管道;微孔曝气器Ⅰ的曝气风管、微孔曝气器Ⅱ的曝气风管、微孔曝气器Ⅲ的曝气风管以及微孔曝气器Ⅳ的曝气风管均和风机(18)相连接,一级计量提升泵(4)、pH探头(6)、二级提升泵(8)、回流计量泵(9)、污泥浓度仪(16)、风机(18)、三级提升泵(22)、污泥回流泵(26)、循环泵(28)、浮球液位控制装置(29)、反冲洗泵(34)、跨膜压差表(35)、抽吸泵(36)以及计算机(39)均与自动控制装置(38)连接。

2.根据权利要求1所述的聚酯树脂生产废水生化处理装置,其特征在于所述的米字型立体无纺布填料(10)由厚度为5~10mm的单片填料构成,米字型立体无纺布填料的外圈直径为100mm,高度为400mm。

3.根据权利要求1所述的聚酯树脂生产废水生化处理装置,其特征在于内循环担体强化厌氧罐(13)中的米字型立体无纺布填料占罐体总体积的50%~70%。

4.根据权利要求1所述的聚酯树脂生产废水生化处理装置,其特征在于内循环厌氧流化床反应器(23)中的米字型立体无纺布填料占罐体总体积的50%~70%。

5.根据权利要求1所述的聚酯树脂生产废水生化处理装置,其特征在于所述的内循环担体强化厌氧罐(13)和内循环厌氧流化床反应器(23)上的污泥内循环管倾斜管段与水平方向的倾斜夹角均为60°。

6.根据权利要求1所述的聚酯树脂生产废水生化处理装置,其特征在于在所述的内循环担体强化厌氧罐(13)和内循环厌氧流化床反应器(23)罐体上端均设置锯齿形出水溢流堰(11),堰体高100mm。

7.利用权利要求1所述的装置处理聚酯树脂生产废水的方法,其特征在于包括以下步骤:

1)经隔油池(1)油水分离处理后的聚酯树脂生产废水由一级计量提升泵(4)提升,与回流计量泵(9)的回流水在配水池(5)中实现混匀、均质化,自动控制装置(38)根据一级计量提升泵(4)的流量反馈调节回流计量泵(9)流量,控制回流比为100%~150%,同时,通过在配水池(5)中投加尿素和磷酸氢二钾控制配水池内水的C:N:P=120:5:1;根据pH探头在线监测反馈得到的信号,用NaOH溶液调节配水池中水的pH至6~9;开启微孔曝气器Ⅰ,曝气时间为5~10分钟;

2)调节后的配水池水通过二级提升泵(8)进入内循环担体强化厌氧罐(13),和罐体内污泥以及来自MBR反应池缓冲循环区(27)回流的泥水混合物充分混匀,维持罐体内DO在0.2mg/L,污泥量为10000mg/L,水力停留时间48h;

3)内循环担体强化厌氧罐(13)出水通过自流依次进入生物接触氧化池(14)和兼氧池(19),生物接触氧化池中微孔曝气器Ⅱ连续曝气,维持DO在3mg/L;兼氧池中微孔曝气器Ⅲ间歇曝气,曝气时间间隔为2h,每次曝气30秒;根据生物接触氧化池内污泥浓度仪(16)的反馈信号,通过控制污泥回流泵(26)的污泥回流量维持生物接触氧化池(14)的MLSS为6000mg/L,生物接触氧化池和兼氧池的水力停留时间分别为24h、12h;

4) 兼氧池(19)出水经三级提升泵(22)进入内循环厌氧流化床反应器(23),和罐体内的污泥充分混合,维持DO在0.2mg/L,污泥量为10000mg/L,水力停留时间48h;

5)内循环厌氧流化床反应器(23)出水通过自流进入MBR反应池膜反应区(32),控制微孔曝气器Ⅳ的曝气量维持膜反应区DO为3~4mg/L,MBR反应池水力停留时间为24小时;MBR反应池的膜反应区混合液溢流进入缓冲循环区(27),缓冲循环区混合液分为2路,一路通过污泥回流泵(26)回流至内循环担体强化厌氧罐(13)、生物接触氧化池(14)和兼氧池(19),另一路通过循环泵(28)回流至MBR反应池的膜反应区(32);MBR反应池膜反应区的混合液经浸没式平板膜组件(31)固液分离后,清水经抽吸泵(36)进入清水池(37)后达标排放;平板膜组件的压差通过跨膜压差表(35)显示,当跨膜压差超过设定值时,自动控制装置(38)根据跨膜压差表反馈的信号控制反冲洗泵(34)清洗浸没式平板膜组件(31);计算机(39)在线记录装置运行数据。

说明书

一种聚酯树脂生产废水的生化处理装置及其处理方法

技术领域

本发明涉及一种聚酯树脂生产废水生化处理装置及其处理方法,属于难生物降解化工废水治理技术领域。

背景技术

聚酯树脂由二元醇或二元酸或多元醇和多元酸缩聚而成的高分子化合物的总称,具有耐化学腐蚀,力学性能、电性能优良、可常温常压固化等特点,被广泛应用于工业、农业、交通以及运输等领域。随着基础建设力度的不断增强以及其它消费领域的大力扩展,中国不饱和聚酯树脂产量与需求量正在逐渐上升。2001年以来我国不饱和聚酯树脂产量保持14.99%的平均增长率,至2009年不饱和聚酯树脂生产能力已达260万吨/年,总消费量155.2万吨,中国已成为世界上聚酯树脂产销量最大的国家。聚酯树脂行业飞速发展的同时也带来了一系列环境污染问题,其中主要集中在废水方面,按通常每吨产品产生7.5吨废水计算,每年产生的聚酯树脂废水量高达1950万吨,若不采取有效的处理方法与工艺,必将造成严重的环境污染,影响周围环境质量。聚酯树脂生产废水主要来自于高温反应和真空缩聚反应等工段产生的废水,这种废水具有以下特点:(1)生产排水具有间歇和周期性,废水水量和水质波动大,不均匀程度高;(2)废水组分以苯酚类、邻苯二甲酸酯类、醛类、氧杂环类和长链脂肪族等有毒、难降解有机物为主,同时有少量的悬浮油状颗粒物;(3)废水B/C一般小于0.2,可生化性较差;(4)废水中污染因子浓度高,其CODcr值高达30000~70000mg/L,属于高浓度有机废水;(5)废水pH值为3~4,属于酸性废水,进入生化处理系统之前需对其进行调节。总之,聚酯树脂废水是一种毒性高、有机污染物含量高、成分复杂的酸性难降解工业废水。现阶段我国聚酯树脂生产企业污水排放大都执行《污水排入城镇下水道水质标准》(CJ343-2010)B级标准,经处理后的废水排污纳入城镇污水管网。随着国家对环境保护监管力度的加强,由环境保护部下达计划,中国环境科学研究院承担的《不饱和聚酯树脂工业污染物排放标准》的编制工作已经启动,这将对聚酯树脂生产企业废水处理提出了新的要求。

对于聚酯树脂废水,主要的处理方法有物化法、生化法和物化—生化法,而目前较多的是采用物化—生化深度处理串联组合工艺,常见的有混凝沉淀与生物处理组合工艺、高级氧化与生物处理组合工艺、膜技术与生物处理组合工艺等。然而,这些工艺运行成本高,且大部分情况下会对环境造成二次污染,如混凝沉淀法会产生大量的物化污泥、臭氧氧化技术能耗高且臭氧利用效率极低、Fenton氧化运行成本高且出水色度大,因此这些并非聚酯树脂废水的最佳处理方案。而当前国内绝大多数聚酯树脂生产企业废水处理工艺普遍存在处理流程过长,投资和运行费用较高,能耗高,单元处理负荷较低,出水水质不稳定等问题,对此有必要开发一种适应聚酯树脂生产废水特点的高效、稳定且运行成本低的处理工艺,为聚酯树脂生产企业解决废水处理难题。

发明内容

本发明的目的是针对聚酯树脂生产废水所含难降解有机物浓度高、污染物毒性大、氮磷等营养元素缺乏的特点,提供一种聚酯树脂生产废水的生化处理装置及其处理方法。

本发明聚酯树脂生产废水的生化处理装置包括隔油池、配水池、内循环担体强化厌氧罐、生物接触氧化池、兼氧池、内循环厌氧流化床反应器、MBR反应池、清水池、自动控制装置和计算机;隔油池内设隔油板,在隔油板之间贴近液面处设置集油管,隔油池的出水口经一级计量提升泵与配水池的进水管相连接;配水池内置pH探头,底部安装有微孔曝气器Ⅰ,配水池的出水管经二级提升泵与内循环担体强化厌氧罐下部的进水口相连接;内循环担体强化厌氧罐主体为圆柱体,在罐体的出水口一侧设有污泥内循环管,该污泥内循环管具有竖直管段和倾斜管段二段,竖直管段的上部设有进水口和出水口,竖直管段的进水口与罐体上部的出水口连通,竖直管段的出水口与置入生物接触氧化池底部的管道相连,倾斜管段与罐体下部连通,在罐体底部设有布水装置,罐体内置横截面呈米字型的立体无纺布填料,填料的下边界与污泥内循环管的倾斜管段末端齐平;生物接触氧化池内设纤维弹性填料Ⅰ,中部设有污泥浓度仪,底部安装微孔曝气器Ⅱ;兼氧池内设纤维弹性填料Ⅱ,底部安装微孔曝气器Ⅲ,与生物接触氧化池上部出水口相连的管道置入兼氧池的底部,兼氧池上部的出水管经三级提升泵与内循环厌氧流化床反应器下部的进水口相连;内循环厌氧流化床反应器整体结构与内循环担体强化厌氧罐整体结构完全相同;MBR反应池由隔板分隔为缓冲循环区和膜反应区两个部分,内循环厌氧流化床反应器的污泥内循环管竖直管段的出水口与置入MBR反应池膜反应区底部的管道相连,在缓冲循环区设有循环泵,缓冲循环区底部的泥水混合物回流管道经污泥回流泵与内循环担体强化厌氧罐下部的回流污泥进口、生物接触氧化池下部的回流污泥进口以及兼氧池下部的回流污泥进口相连,MBR反应池的膜反应区安装浸没式平板膜组件,平板膜组件底部安装微孔曝气器Ⅳ,平板膜组件的出水管分二路,一路连接反冲洗泵的出水管,另一路连接跨膜压差表及抽吸泵的进水管,抽吸泵的出水管与清水池相连接,抽吸泵的控制阀与设在膜反应区的浮球液位控制装置相连;反冲洗泵的进水管与清水池连通,清水池出水口一路经回流计量泵与配水池进水管相连接,另一路连接达标排放管道;微孔曝气器Ⅰ的曝气风管、微孔曝气器Ⅱ的曝气风管、微孔曝气器Ⅲ的曝气风管以及微孔曝气器Ⅳ的曝气风管均和风机相连接,一级计量提升泵、pH探头、二级提升泵、回流计量泵、污泥浓度仪、风机、三级提升泵、污泥回流泵、循环泵、浮球液位控制装置、反冲洗泵、跨膜压差表、抽吸泵以及计算机均与自动控制装置连接。

本发明采用的米字型立体无纺布填料具有耐腐蚀,稳定性强,微生物挂膜效果好等优点;

通常米字型立体无纺布填料由厚度为5~10mm的单片填料构成,米字型立体无纺布填料的外圈直径100mm,高度为400mm。

为了维持内循环担体强化厌氧罐和内循环厌氧流化床反应器中足够的污泥浓度,实现废水中有机物最大程度降解,一般使内循环担体强化厌氧罐和内循环厌氧流化床反应器中的米字型立体无纺布填料占各自罐体总体积的50%~70%。

为了减少污泥流失,使出水分布均匀,通常在内循环担体强化厌氧罐和内循环厌氧流化床反应器罐体上端均设置锯齿形出水溢流堰,堰体高100mm。

上述内循环担体强化厌氧罐和内循环厌氧流化床反应器上的污泥内循环管倾斜管段与水平方向的倾斜夹角均为60°。

利用本发明所述聚酯树脂生产废水的生化处理装置处理聚酯树脂生产废水的方法是通过下述步骤实现的:

1)经隔油池油水分离处理后的聚酯树脂生产废水由一级计量提升泵提升,与回流计量泵的回流水在配水池中实现混匀、均质化。自动控制装置根据一级计量提升泵的流量反馈调节回流计量泵流量,控制回流比为100%~150%,同时,通过在配水池中投加尿素和磷酸氢二钾控制配水池内水的C:N:P=120:5:1;根据pH探头在线监测反馈得到的信号,用NaOH溶液调节配水池中水的pH至6~9;开启微孔曝气器Ⅰ,曝气时间为5~10分钟;

2)调节后的配水池水通过二级提升泵进入内循环担体强化厌氧罐,和罐体内污泥以及来自MBR反应池缓冲循环区回流的泥水混合物充分混匀,维持罐体内DO在0.2mg/L,污泥量为10000mg/L,水力停留时间48h;

3)内循环担体强化厌氧罐出水通过自流依次进入生物接触氧化池和兼氧池,生物接触氧化池中微孔曝气器Ⅱ连续曝气,维持DO在3mg/L;兼氧池中微孔曝气器Ⅲ间歇曝气,曝气时间间隔为2h,每次曝气30秒;根据生物接触氧化池内污泥浓度仪的反馈信号,通过控制污泥回流泵的污泥回流量维持生物接触氧化池的MLSS为6000mg/L,生物接触氧化池和兼氧池的水力停留时间分别为24h、12h;

4) 兼氧池出水经三级提升泵进入内循环厌氧流化床反应器,和罐体内的污泥充分混合,维持DO在0.2mg/L,污泥量为10000mg/L,水力停留时间48h;

5)内循环厌氧流化床反应器出水通过自流进入MBR反应池膜反应区,控制微孔曝气器Ⅳ的曝气量维持膜反应区DO为3~4mg/L,MBR反应池水力停留时间为24小时;MBR反应池的膜反应区混合液溢流进入缓冲循环区,缓冲循环区混合液分为2路,一路通过污泥回流泵回流至内循环担体强化厌氧罐、生物接触氧化池和兼氧池,另一路通过循环泵回流至MBR反应池的膜反应区;MBR反应池膜反应区的混合液经浸没式平板膜组件固液分离后,清水经抽吸泵进入清水池后达标排放;平板膜组件的压差通过跨膜压差表显示,当跨膜压差超过设定值时,自动控制装置根据跨膜压差表反馈的信号控制反冲洗泵清洗浸没式平板膜组件;计算机在线记录装置运行数据。

本发明的有益效果在于:

1. 本发明装置一方面因为内循环担体强化厌氧罐的独特构造、所选米字型立体无纺布填料的微生物挂膜效果好,稳定性强,另一方面因为回流了部分MBR反应池循环缓冲区泥水混合液,可保证系统内厌氧和好氧处理单元独立的高污泥浓度,强化了各处理单元泥水接触效果,有效地将聚酯树脂生产废水中所含的难降解有机物转化为易被后续单元微生物利用的有机物,提高了废水的可生化性,从而使整体工艺具有很强的抗负荷冲击能力。

2、针对聚酯树脂生产废水间歇排放、水质波动大的特点,采取水质调节策略,消除了有毒有害物质对活性污泥的抑制作用,保持处理效果的稳定性。

3. 通过DO浓度控制发挥不同工艺段的微生物功能,使易降解有机物、中等易降解有机物和难降解有机物,尤其是难降解有机物在不同工艺段依次得到选择性降解,处理效率高。

4、处理工艺只需进行简单预处理,最大程度地采取生化处理工艺,水力停留时间较短,投资适中,且运行成本低廉,出水水质好,可稳定达到《污水排入城镇下水道水质标准》(CJ3082-2010)B级标准。