申请日2013.10.28

公开(公告)日2014.02.19

IPC分类号C02F3/28

摘要

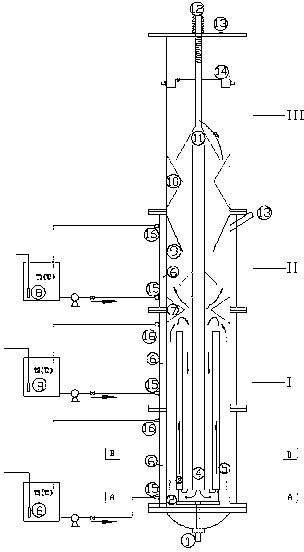

本发明涉及分流式恒温内循环厌氧污泥床反应器,目的在于提高反应器对含油脂高浓度有机废水的处理能力与抗冲击复合能力,增加沼气搅拌效果,优化泥床内流态变化。包括配水系统、第一循环系统、第二循环系统,其特征在于:采用大阻力环状管配水,反应器内部厌氧污泥区设置分流管,分流管下口与环状配水盘管上的配水孔对应布置,管内水流经一级分离器折板折流,在大污泥区形成循环流,升入二级分离器的水流经折板折流,由内循环管回流至分流管入口,形成二级循环流,配水孔出流、大污泥区回流与内循环管回流混合、稀释,进入分流管。本发明的恒温调温设施,能够有效改善反应的温度条件,提高处理效率,降低了处理污水水温条件的限制影响。

权利要求书

1.一种分流式恒温内循环厌氧污泥床反应器,包括配水系统、第一循环系统、第二循环系统,其特征在于:采用大阻力环状管配水,反应器内部厌氧污泥区设置分流管(3),分流管下口与环状配水盘管(2)上的配水孔对应布置,管内水流经一级分离器折板(7)折流,在大污泥区(5)形成循环流,升入二级分离器的水流经折板(11)折流,由内循环管回流至分流管入口,形成二级循环流,配水孔出流、大污泥区回流与内循环管回流混合、稀释,进入分流管。

2.根据权利要求1所述的一种分流式恒温内循环厌氧污泥床反应器,其特征在于:配水系统配水盘管上部等间距开孔,开孔数量与设置分流管数量对应,开孔比0.25~0.30。

3.根据权利要求1所述的一种分流式恒温内循环厌氧污泥床反应器,其特征在于:第一循环系统分流管总截面面积为反应柱截面积的1/4~1/3,分流管高径比8:1~12:1,管内水流流速1.2~1.6m/s。

4.根据权利要求1所述的一种分流式恒温内循环厌氧污泥床反应器,其特征在于:第二循环系统增设内循环路径,利用二级三相分离器折板折角与底部悬浮污泥层沼气气提作用,将水流由内循环管回流至分流管进水端,形成内循环。

5. 根据权利要求1所述的一种分流式恒温内循环厌氧污泥床反应器,其特征在于:柱体外壁加设一水浴循环区,设置不同循环间隔,由自控系统调整热媒进水温度,分级分段控制反应区温度条件。

说明书

一种分流式恒温内循环厌氧污泥床反应器

技术领域

本发明涉及一种改进型大流速内循环厌氧污泥床反应器,尤其用于处理屠宰、洗油罐、榨油等含油脂高浓度有机废水反应器—分流式恒温内循环厌氧污泥床反应器。

背景技术

随着工业化进程的加快,高浓度有机废水处理越来越成为污水处理领域的研究焦点。针对高浓度有机废水水质特点与处理难点,主要采用的处理方法有物理方法、化学方法、生物方法,以及多种方法组合匹配处理技术,其中生物法处理具有效果稳定、成本低廉、运行简易等优点,得到广泛应用。

目前,高浓度有机废水处理最常用的工艺组合即为厌氧+好氧处理工艺,例如,UASB-生物接触氧化、水解酸化-SBR、AF-CASS等。UASB作为最为常用同时也是最有效的高浓度有机废水的厌氧处理技术,具有自身独特的技术优点,UASB反应器由底部悬浮厌氧污泥层、固液气三相分离器和集气室组成。底部的厌氧污泥层是最核心的处理部分,由具有良好的沉降性能与凝聚性能的厌氧污泥构成,污水经由此层向上与悬浮厌氧污泥充分接触,实现污水中有机物的厌氧反应全过程,产生沼气,同时形成固、液、气三种相态混合泥层,气泡在上升过程中接触、合并,由小变大,对污泥层起到了气动搅拌的作用,同时,推动混合泥层上升进入三相分离器。当混合泥层遇到隔板时,上升水流被折向分流,沼气穿越水层进入集气室,沼气收集,泥水混合液流折向后进入沉淀区,泥水分离,污泥由于水力变化发生凝聚,形成颗粒污泥,再次沉回底部厌氧泥层。

与其他类型的厌氧反应器相比较,UASB反应器主要优点是污泥床内污泥浓度高,生物量大;处理容积负荷率高,采用中温发酵时,容积负荷一般为10kgCOD/m3﹒d;废水在反应器内的水力停留时间较短,因此所需池容大大缩小;设备简单,运行方便,勿需设沉淀池和污泥回流装置;充分利用沼气的搅拌作用,不需在反应区内设机械搅拌装置,造价相对较低,便于管理,且不存在堵塞问题。同时,UASB也存在自身的一些缺陷,例如,进水中悬浮物需要适当控制,不宜过高,一般控制在100mg/L以下;污泥床内流态差异较大,有短流现象,影响处理能力; 对水质和负荷突然变化适应性差,耐冲击力稍差等。

发明内容

本发明的目的是提供一种分流式恒温内循环厌氧污泥床反应器。针对UASB与IC反应器处理含油脂高浓度有机废水所出现的问题,本发明在保持UASB与IC反应器处理废水的工艺特点基础上,对反应器内的构造、水流流动变化以及温度条件等方面进行改进,目的在于提高反应器对含油脂高浓度有机废水的处理能力与抗冲击复合能力,增加沼气搅拌效果,优化泥床内流态变化。

本发明为达到以上技术优势,具体的改进技术方案如下:

反应器底部进水采用大阻力环状配水,设置环状配水盘管,盘管上部开有等间距孔径,开孔数量与设置分流管数量对应,孔径按开孔比(开孔面积与盘管总面积比)0.25~0.30,进水从底部进水口流入,进入环状配水盘管,经过配水孔流速增加,提升水头加大,孔口出流混合大污泥区循环污泥、内循环污泥同时进入分流管。

在反应器内部厌氧污泥区设置分流管,分流管下口与环状配水盘管上的配水孔对应,分流管上口至一级三相分离器挡板。分流管总截面面积宜为反应柱截面积的1/4~1/3。分流管相对于反应器的高径比加大,管内水流流速增加,减小产生短流的可能。管内泥水出流被折角挡板折流后大部分分流向下,在大污泥层内形成循环流(一级循环);另一部分分流向上进入一级沉淀区,泥水分离。管内亦形成厌氧悬浮污泥层,成为各自独立的小厌氧污泥床。

为了改善反应器运行温度条件,本发明增加了恒温自动控制设备,在底部厌氧污泥区外壁加设一水浴循环区,水浴循环区与反应区独立,仅起到水浴加热作用。水浴循环区分别设置不同循环间隔,能够根据反应进行的需要,采取分级式控温方式。

本发明设置内循环系统,水流通过一级三相分离器后,进入二级三相分离器,在二级三相分离器折板处,增设内循环路径(内循环管),水流经折板折射后,由于分流管的气提作用,内循环管路水流向下运动,部分折射水流回流,在二级三相分离器与污泥层底部形成内循环(二级循环)。

本发明的优点是:所形成的一级循环,将污水在厌氧污泥层中流动路径增加一倍,污水与泥层的接触过程延长,使得有机物能够得到充分降解,提高处理效果,特别应用于处理屠宰废水、榨油废水等含油脂废水时,减少因油脂密度低而易上浮的影响。本发明所形成的的二级循环,无需外加动力,形成内循环体系,对进水起到稀释、调流作用,特别适用于高浓度难降解有机废水的处理,同时提高了反应器抗冲击复合能力。本发明的恒温调温设施,能够有效改善反应的温度条件,提高处理效率,降低了处理污水水温条件的限制影响。