申请日2013.10.29

公开(公告)日2015.04.29

IPC分类号C02F9/04; C02F103/16; C02F101/38

摘要

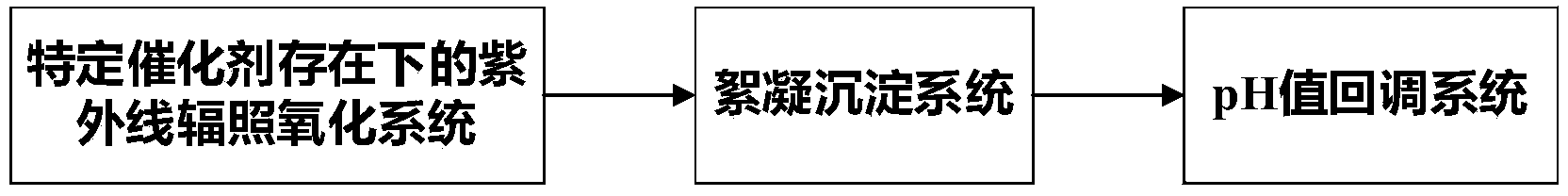

本发明公开了一种去除漂洗废水EDTA的方法,其包括紫外线辐照下的氧化处理、絮凝沉淀、pH值回调三个工艺单元。本发明通过双氧水在特定催化剂存在下,经紫外线辐照氧化的方法实现了含EDTA漂洗水中EDTA的去除,有效解决了中水回用过程中由于EDTA络合物的存在而引起的膜堵塞问题。同时通过本发明的方法实现了同时去除EDTA和降低重金属离子含量,解决了现有含EDTA废水处理过程中高耗能、周期长的问题,实现了低设备投资、少场地占用、少设备改造及低运营成本的目的;同时,解决了生化法无法处理同时含重金属和EDTA的废水的问题。

权利要求书

1.一种去除废水中EDTA的方法,其特征在于具体包括如下步骤:

(1)紫外线辐照下的氧化处理:原料含EDTA的废水中加入可溶性铜盐和H2O2,在紫 外线辐照下进行氧化处理;

(2)絮凝沉淀:经过步骤(1)氧化处理的废水,进行絮凝沉淀处理;

(3)pH值回调:经过步骤(2)絮凝沉淀处理得到的清水进行pH值回调。

2.根据权利要求1所述的去除废水中EDTA的方法,其特征在于在步骤(1)中,药品 的投加方法是:废水中含有Cu2+,直接调节废水pH值至2~3后加入H2O2;废水中不含 Cu2+,先加入可溶性铜盐,再调节废水pH值至2~3后加入H2O2。

3.根据权利要求2所述的去除废水中EDTA的方法,其特征在于所述双氧水的投加量 为双氧水理论投加量的120%~200%,所述可溶性铜盐和双氧水的摩尔比为1:20~1:60,紫 外线辐照时间为10~50min。

4.根据权利要求3所述的去除废水中EDTA的方法,其特征在于所述双氧水的投加量 为双氧水理论投加量的145~155%;所述可溶性铜盐和双氧水的摩尔比为1:35~45;紫外线 辐照时间为30min。

5.根据权利要求1~4任意一项所述的去除废水中EDTA的方法,其特征在于所述可溶 性铜盐为硫酸铜、氯化铜或醋酸铜。

6.根据权利要求5所述的去除废水中EDTA的方法,其特征在于所述可溶性铜盐为硫 酸铜。

7.根据权利要求1所述的去除废水中EDTA的方法,其特征在于在步骤(2)中,经步 骤(1)处理的废水进入1#pH值调节池调节pH值至8~9,加入絮凝剂PAM,进入斜管式 沉淀池进行沉淀,沉淀时间20~60min。

8.根据权利要求7所述的去除废水中EDTA的方法,其特征在于在步骤(2)中,沉淀 时间30min。

9.根据权利要求1所述的去除废水中EDTA的方法,其特征在于在步骤(3)中,经絮 凝沉淀得到的上清液进入2#pH值调节池,所述上清液pH值调节至3~4。

说明书

一种去除废水中EDTA的方法

技术领域

本发明属于工业废水处理技术领域,涉及一种去除废水中EDTA的方法,具体涉及一种 去除电镀或化镀废水中EDTA及重金属离子的方法。

背景技术

电镀或者化镀行业的中水回用一般是指对镀后产品进行漂洗所产生的漂洗废水或者镀前 产品进行酸洗时的酸洗废水通过反渗透处理而循环使用的过程。EDTA(Ethylene Diamine Tetraacetic Acid,乙二胺四乙酸,本发明EDTA表示EDTA及其盐。)是一类良好的金属络合 剂,它有六个配位原子,可以与所有的金属原子形成摩尔比为1:1的稳定的水溶性配位化合 物,这种配位化合物也就是通常所说的螯合物。除钠盐外,还有铵盐及铁、镁、钙、铜、 锰、锌、钴、铝等各种盐。EDTA及其盐被广泛应用于电镀、纺织印染、精细化工、医药、 合成橡胶以及食品等工业。EDTA及其盐在电镀及化镀工业中用作Pb2+、Cu2+、Zn2+以及Cr3+等的螯合剂,在这些应用中尤以EDTA-2Na最为重要。由于EDTA及其盐属于稳定的化合 物,在水中与重金属离子形成的螯合物也很稳定,在电镀及化镀废水处理中相对困难。传统 采用Fenton试剂或者Fenton试剂与紫外线辐照相结合的方式处理,但是采用这些方法处理后 EDTA几乎无变化甚至与加入的Fe2+或者Fe3+转化成了更加稳定的物质,无法去除EDTA。如 果漂洗废水中所含的络合物在进行反渗透之前没有能够被有效破除,在中水回用的反渗透过 程中将会出现严重的膜堵塞问题。

现有EDTA生物降解的方法只适用于不含重金属离子的废水体系。由于EDTA自身的 稳定性,不含重金属离子的废水体系生化处理周期通常超过5天时间,导致设备及场地占用 问题突出,一次投资成本过高。采用铁碳床电解法进行EDTA的处理,由于铁碳床自身的一 些缺点,存在高耗电以及铁碳床的板结问题。以上方法只适用于对电镀或者化镀漂洗水的直 接处理排放,并不能用于现在电镀及化镀行业普遍要求的中水回用。所以,研究一种高效、 快速以及低成本去除废水中EDTA的方法,实现对EDTA的直接处理再进行中水回用具有 重要的意义。

发明内容

本发明的目的是针对现有电镀及化学镀工业中EDTA去除的难题,在催化剂作用下采用 H2O2氧化法,按照“紫外线辐照处理→沉淀→pH值回调”的工艺过程,提供了一种能够快 速高效去除废水中EDTA的低成本方法,解决了中水回用过程中由于EDTA络合物的存在而 导致的堵膜问题。

本发明的目的可以通过以下措施达到:

一种去除废水中EDTA的方法,该方法主要由紫外线辐照下的氧化处理、沉淀、pH值 回调三个工艺单元组成,其具体包括如下步骤:

(1)紫外线辐照下的氧化处理:原料含EDTA的废水中加入可溶性铜盐和H2O2,在紫 外线辐照下进行氧化处理;

(2)絮凝沉淀:经过步骤(1)氧化处理的废水,进行絮凝沉淀处理;

(3)pH值回调:经过步骤(2)絮凝沉淀处理得到的清水进行pH值回调。

在步骤(1)中,根据废水中是否含有Cu2+,决定药品的投加。药品的投加方法是:如 果废水中含有Cu2+,就不再单独投加Cu2+,直接调节废水pH值至2~3后加入H2O2;如果废 水中不含Cu2+,先加入可溶性铜盐,再调节废水pH值至2~3后加入H2O2。试剂投加完毕 后,开启紫外线灯,在搅拌的情况下,进行紫外线辐照,搅拌速度120r/min。

所述双氧水的投加量为双氧水理论投加量的120%~200%,优选145~155%;所述可溶 性铜盐和双氧水的摩尔比为1:20~1:60,优选1:35~45;紫外线辐照时间在10~50min之 间,优选为30min。

所述可溶性铜盐为硫酸铜(CuSO4·5H2O)、氯化铜(CuCl2·2H2O)或醋酸铜 (Cu(CH3COO)2·H2O),优选硫酸铜(CuSO4·5H2O)。

对于具体的某一家电镀或者化镀企业含EDTA的废水,按照国标GB11914-89化学需氧量 的测定方法测定CODCr(mg/L)值,双氧水的理论投加量按照下式计算:

式中,16是氧的相对原子量,34是双氧水的相对分子量,CODCr是废水的化学需氧量 (mg/L),w%是双氧水的质量百分比浓度,是质量百分比浓度为w%的双氧水对应的密 度,是每立方米废水需要的双氧水理论投加量(L/m3)。

硫酸铜的加入量,按照下式计算:

式中,CODCr是废水的化学需氧量(mg/L),Mr是可溶性铜盐的相对分子量,其中五水 硫酸铜的相对分子量为248.93;n是双氧水与Cu2+的摩尔比,m是每立方米废水需要的可溶性 铜盐的投加量(kg/m3)。

在步骤(2)中,经步骤(1)处理的废水进入1#pH值调节池调节pH至8~9,加入絮 凝剂PAM,进入斜管式沉淀池进行沉淀,沉淀时间20~60min,优选30min。

在步骤(3)中,经絮凝沉淀得到的上清液进入2#pH值调节池,所述上清液调节pH值 至3~4,直接进行反渗透处理,这一步属于工厂原来的中水回用工艺过程;斜管沉淀池下 部形成的沉淀下排至污泥池,污泥池中的污泥定期由污泥泵抽后按照电镀或者化镀企业的污 泥进行处理。

催化剂的选择及工艺参数的确定:

催化剂的选择:EDTA-2Na与NiSO4·6H2O(摩尔比为1:1)配置得到溶液,作为模拟用 电镀或者化镀废水,实验中为了易于观察实验现象,溶液中总镍的浓度维持了一个较高的浓 度:0.1mol/L。采用表1所示的不同组合对溶液进行处理。双氧水的投加量为双氧水理论投 加量的150%,重金属离子(Fe2+或Cu2+的一种或组合)与双氧水的摩尔比为1:40,草酸与 重金属离子(Fe2+或Cu2+的一种或组合)的摩尔比为3:1。其中Cu2+与Fe2+同时投加的反应体 系中,曾经尝试过不同的n(Cu2+):n(Fe2+)(Cu2+和Fe2+的摩尔比)以及不同的重金属离子投加 顺序,但最终结果并无不同。氧化反应的时间均为2h。氧化反应结束后,调节溶液的pH值 至10~12之间,观察溶液中有无沉淀生成。在水溶液中,Ni2+可以与EDTA形成稳定的络合 物,该络合物在pH值大于10的碱性条件下不会形成沉淀;如果经过实验处理,EDTA被除 去或者结构被破坏,则同样的碱性条件下,Ni2+会在水中形成绿色沉淀。因此本实验中Ni2+除作为重金属离子外,也兼作指示剂。EDTA在氧化过程中溶液会出现黑色粒状或者褐色絮 状沉淀,这也是一种很容易观察到的现象。

实验现象见表1所示,表中结果一栏是指:氧化反应结束后溶液调节pH值大于10时观 察到的实验现象,有沉淀则为“+”,无沉淀则为“-”。表1中,Cu2+指CuSO4·5H2O,Fe2+指 FeSO4·7H2O,UV指紫外线辐射。

表1不同的药品组合方式对EDTA的去除效果

药品组合 结果 H2O2 - H2O2+UV - H2O2+Fe2+ - H2O2+Fe2++UV - H2O2+Fe2++H2C2O4·2H2O+UV - H2O2+Cu2+ + H2O2+Cu2++UV - H2O2+Fe2++Cu2++UV - H2O2+Fe2++Cu2++H2C2O4·2H2O+UV -

表1的结果表明,只有单独加入Cu2+作为催化剂的体系才可以达到去除或破坏EDTA的 效果,加入Fe2+或者Fe3+以后,EDTA将会更加难以被破坏掉。观察实验现象发现,采用 H2O2+Cu2++UV组合的方式,在10min之内即可观察到溶液中有黑色沉淀生成。所以,实验 确定的氧化时间是10-50min,优选30min。

可溶性铜盐的选择及Cu2+与H2O2摩尔比的确定:可溶性盐的选择原则:按照价格优 先,Cu2+在后续处理中易于通过沉淀除去,且尽量避免在后续处理中引入新的其它污染物, 如氨氮、磷及额外的有机物引起的COD增高等的原则,可选的可溶性铜盐有三种: CuSO4·5H2O、CuCl2·2H2O、Cu(CH3COO)2·H2O,优选CuSO4·5H2O。按照现有Fenton试剂 去除废水中COD的经验,H2O2与CuSO4·5H2O的摩尔比可以在100:1-5:1之间变动,根据 EDTA去除效果,同时尽量避免在处理过程中引入新的重金属离子,优先选择1:20~1:60, 优选值是40:1。如果原废水中含有Cu2+,则不需要额外添加Cu2+,也不需要考虑Cu2+与H2O2的比例的问题。

pH值的确定:由于在Fenton试剂氧化去除COD的一般性工艺中最佳的pH值条件是 3~5之间。而根据已有文献,铁碳床法氧化处理EDTA的最佳pH值在2左右,所以本发明 采用pH值2~3之间是合适的。

本发明还提供了一种去除废水中EDTA的系统,包括紫外线辐照氧化处理系统、絮凝沉 淀系统以及pH值回调系统;所述紫外线辐射氧化处理系统包括氧化池、硫酸储存箱、双氧 水储存箱、紫外线灯、第一搅拌器,所述紫外线灯置于相应石英套中并竖直安装于氧化池内 部,所述第一搅拌器置于氧化池上方且其搅拌桨插入氧化池内,所述硫酸储存箱、双氧水储 存箱分别与氧化池相连接,所述氧化池的出水口与所述絮凝沉淀系统的入口相连接;所述絮 凝沉淀系统包括1#pH值调节池、斜管式沉淀池、烧碱溶液储存箱、PAM储存箱、污泥池、 第二搅拌器,所述第二搅拌器置于1#pH值调节池上方且其搅拌桨插入1#pH值调节池内, 所述烧碱溶液储存箱、PAM储存箱分别和1#pH值调节池相连接,所述1#pH值调节池的出 水口和斜管式沉淀池的入口相连接,所述斜管式沉淀池下部污泥出口与污泥池相连接,所述 斜管式沉淀池的上部清水出口与所述pH值回调系统的入口相连接;所述pH值回调系统包 括2#pH值调节池、第三搅拌器,所述第三搅拌器置于2#pH值调节池上方且其搅拌桨插入 2#pH值调节池内,所述2#调节池与所述硫酸储存箱相连接,所述2#pH值调节池的出水口 与中水回用装置的反渗透膜系统相连接。

所述双氧水储存箱和氧化池的连接管路上设有计量泵,用于控制双氧水加入量。所述氧 化池还设有1#pH控制器,所述硫酸储存箱和氧化池的连接管路上设有第一加药泵,所述第 一加药泵由第一pH控制器控制。

所述PAM储存箱和1#pH值调节池的连接管路上设有第三加药泵,用于控制PAM加入 量。

所述1#pH值调节池还设有第二pH控制器,所述烧碱溶液储存箱和1#pH值调节池的 连接管路上设有第二加药泵,所述第二加药泵由第二pH控制器控制。

所述2#pH值调节池还设有第三pH控制器,所述硫酸储存箱和2#调节池的连接管路上 设有第四加药泵,所述第四加药泵由第三pH控制器控制。

所述氧化池和生产线上废水出水口相连接,在氧化池的进水管路上设有第一水泵。

所述氧化池和1#pH值调节池的连接管路上设有第二水泵,所述1#pH值调节池和斜管 式沉淀池的连接管路上设有第三水泵,所述斜管式沉淀池和2#pH值调节池的连接管路上设 有第四水泵。

所述2#pH值调节池和中水回用装置的膜系统的连接管路上设有第五水泵。

所述斜管式沉淀池和污泥池的连接管路上还设有污泥泵,所述污泥泵用于定期抽出污泥 池中的沉淀污泥。

本发明综合采用“特定催化剂存在下的双氧水氧化+絮凝沉淀+pH值回调”的技术,实 现了中水回用过程中EDTA的去除,有效解决了含EDTA废水在中水回用过程中的堵膜问 题。对于非中水回用过程的废水处理,相较于传统的不含重金属离子的EDTA废液的生化 处理法极大的缩短了废水处理的周期,因而也节约了设备投资,减少了产地占用。相较于铁 碳床处理废水中COD的方法,缩短了处理时间并且节约了电能消耗降低了成本。由于本发 明所涉及的工艺过程除了紫外线辐照部分外都是电镀或者化镀废水处理中使用的常规工艺, 经过沉淀后的污泥与传统电镀或者化镀废水处理后的污泥相同,可以按照电镀及化镀行业废 水处理过程中的污泥处理方法处理,因而不会额外增加固体废弃物处理的难度及成本。

本发明的特点是:采用紫外线辐照下的双氧水氧化法,选择特定的催化剂并结合现有电 镀及化镀工业漂洗废水处理的设备,增加紫外辐照、絮凝沉淀及pH值调节装置,对于现有 中水回用设备只需要进行少量的改造,不需要大的设备投资及场地扩容。本发明采用较为简 单的方法解决了含EDTA漂洗废水在中水回用过程中的堵膜问题,减少了中水回用过程中 由于堵膜而造成的停工时间。经过处理后的漂洗废水在中水回用过程中产生的膜浓水中络合 物含量很低,降低了膜浓水的处理难度,可以实现膜浓水的直接化学、物理处理而无需采用 高耗能的蒸发处理法,所以也降低了膜浓水的处理成本。

和现有技术相比,本发明的有益效果:

1、本发明通过特定催化存在下的双氧水氧化实现了含EDTA电镀或者化镀漂洗水的直 接去除,有效解决了含EDTA废水在中水回用过程中的堵膜问题;

2、本发明与现有的去除EDTA方法技术相比较,优点是:

1)现有工艺基本不能有效除去中水回用过程中的EDTA,本发明提供了了一种快速、 高效去除EDTA的方法,能够快速去除EDTA,有效解决中水回用工艺过程中由于重金属与 EDTA形成的络合物引起的堵膜问题;

2)本发明在达到破除EDTA的同时,得到了降低废水中重金属离子含量的效果;

3)由于本发明采用的是普通的化学氧化法,产生的沉淀可以按照电镀和化镀行业中污 泥的处理方式进行处理,并且由于漂洗水中各种污染物含量较低,在去除EDTA过程中产生 的污泥量较少,所以并没有明显增加污泥的处理费用,也没有明显增加场地占用。