申请日2010.06.09

公开(公告)日2010.09.15

IPC分类号C02F11/12

摘要

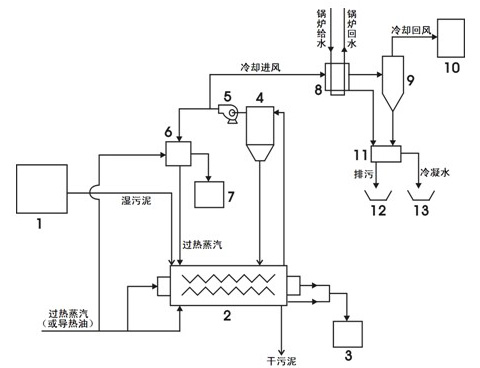

本发明涉及一种污泥桨叶干燥系统及其工艺。它包括污泥储料仓,污泥储料仓与桨叶干燥机进料口连接,桨叶干燥机出料口与储存罐Ⅰ连接;桨叶干燥机的尾气经除尘装置后一路送入锅炉给水加热系统,另一路送入换热器加热,换热器与热源连接;所述桨叶干燥机的内壁设有夹套,在其内部为两组反向旋转的中空的加热轴,在加热轴上排布若干个散热圆盘,过热蒸汽或热油送入加热轴和夹套。该系统具有安全性高、热效率高、能耗低等优点。

摘要附图

权利要求书

1.一种污泥桨叶干燥系统,其特征在于:它包括污泥储料仓,污泥储料仓与桨叶干燥机进料口连接,桨叶干燥机出料口与储存罐Ⅰ连接;桨叶干燥机的尾气经除尘装置后一路送入余热回收系统,另一路送入换热器加热,换热器与热源连接;所述桨叶干燥机的内壁设有夹套,在其内部为两组反向旋转的中空的加热轴,在加热轴上排布若干个散热圆盘,过热蒸汽或热油送入加热轴和夹套。

2.如权利要求1所述的污泥桨叶干燥系统,其特征在于:所述余热回收系统包括冷凝器,冷凝器进气口与除尘装置连接,冷凝器对冷却水或冷却进风进行加热,冷凝器出气口与干燥罐连接,干燥罐出料口与焚烧炉连接,冷凝器出水口与疏水罐连接,同时干燥罐出水口也与疏水罐连接,疏水罐则分别与排污池和疏水管网连接。

3.如权利要求1或2所述的污泥桨叶干燥系统,其特征在于:所述除尘装置为气固分离装置,将气体中的固体颗粒分离下来。

4.收尘器通过风机分别与焚烧系统和换热器连接,其出料端与桨叶干燥机连接或者直接排入后序的输送机。

5.如权利要求1所述的污泥桨叶干燥系统,其特征在于:所述每组互相反向旋转的加热轴为双轴、三轴或四轴。

6.一种权利要求1所述污泥桨叶干燥系统的干燥工艺,其特征在于:它的过程为:

水蒸汽或导热油通入加热轴和夹套内,提供干燥所需的热量;水蒸汽在经过干燥过程后形成冷凝水排出桨叶干燥机,导热油被冷却后排出干燥机;需干燥的湿污泥物料进入干燥机后,随着加热轴的转动,被散热圆盘搅拌、切割、提升、扬洒,利用传导、对流、辐射的换热方式对物料进行干燥,物料从干燥机的进料口向出料口移动;干燥脱除的水分由携湿气体携带,在引风机的作用下排出干燥机外,经过收尘器将携湿气体携带的物料粉尘分离下来,排入桨叶干燥机中,与干燥机中的干燥污泥一起从出料口排出干燥机或送入后序输送机中;从收尘器出来的洁净含湿气体一部分进入换热器中被加热将湿分变成过热蒸汽,再次进入桨叶干燥机作为携湿气体循环使用;多余的洁净含湿气体进入冷凝器中加热冷却上水(冷却进风),将系统蒸发出水蒸汽的显热和潜热进行余热回收;湿分经冷凝器后入疏水罐,之后冷凝水进入疏水管网并将污渣排入排污池;冷凝器后的气体进入干燥罐,将气体中的湿气分离并将其送入疏水罐;最后剩余的不凝气和空气被引风机加压输送至焚烧炉达到除味的目的。

说明书

一种污泥桨叶干燥系统及其工艺

技术领域

本发明涉及一种干燥设备技术领域,具体是一种用过热蒸汽作为携湿气的污泥桨叶干燥系统及其工艺,适用于污泥等高水分物料的干燥。

背景技术

污泥是污水处理过程中的产物,含有大量的有机物、重金属和病菌等,若不加以处理会对环境造成严重污染。污泥经过浓缩和脱水工艺处理后,其含水率通常仍在70%以上。要将污泥进行深度脱水,需要进行干燥处理。桨叶干燥机是一种新型的干燥设备,该设备中物料的干燥是通过中空叶片和壁面夹套中的热源进行热传导间接加热以脱除水分,并通过携湿气体带走湿分,是一种节能型干燥设备。

现有的桨叶干燥机通常使用空气作为携湿气体,将污泥干燥中汽化的水蒸汽带出干燥机,这些工艺技术存在以下缺点:1、空气中含有较高浓度的氧气,存在着火、爆炸等安全隐患;2、大量尾气带走部分热量导致干燥机热效率下降。

发明内容

本发明的目的是为克服上述现有技术的不足,提供一种安全、热效率高、能耗低的污泥桨叶干燥系统及其工艺。

为实现上述目的,本发明采用下述技术方案:

一种污泥桨叶干燥系统,它包括污泥储料仓,污泥储料仓与桨叶干燥机进料口连接,桨叶干燥机出料口与储存罐Ⅰ连接;桨叶干燥机的尾气经除尘装置后一路送入锅炉给水加热系统,另一路送入换热器加热,换热器与热源连接;所述桨叶干燥机的内壁设有夹套,在其内部为一组或两组反向旋转的中空的加热轴,在加热轴上排布若干个散热圆盘,过热蒸汽或热油送入加热轴和互相夹套。

所述余热回收系统包括冷凝器,冷凝器进气口与除尘装置连接,冷凝器对锅炉给水进行加热,冷凝器出气口与干燥罐连接,干燥罐出料口与焚烧炉连接,冷凝器出水口与疏水罐连接,同时干燥罐出水口也与疏水罐连接,疏水罐则分别与排污池和疏水管网连接。

所述除尘装置为气固分离装置,它通过风机分别与焚烧系统和换热器连接,收尘器的出料端与桨叶干燥机连接或直接排入输送机。

所述每组反向旋转的加热轴为双轴、三轴或四轴。

一种污泥桨叶干燥系统的干燥工艺,它的过程为:

水蒸汽或导热油通入加热轴和夹套内,提供干燥所需的热量;水蒸汽在经过干燥过程后形成冷凝水排出桨叶干燥机,导热油被冷凝后排出干燥机;需干燥的湿污泥物料进入干燥机后,随着加热轴的转动,被散热圆盘搅拌、切割、提升、扬洒,利用对流、传导、辐射的换热方式对物料进行干燥,物料从干燥机的进料口向出料口移动;干燥脱除的水分由携湿气体携带,在引风机的作用下排出干燥机外,经过收尘器将携湿气体携带的物料粉尘分离下来,排入桨叶干燥机中,与干燥机中的干燥污泥一起从出料口排出干燥机或送入后序的输送机中;从收尘器出来的洁净含湿气体一部分进入换热器中被加热将湿分变成过热蒸汽,再次进入桨叶干燥机作为携湿气体循环使用;多余的洁净含湿气体进入冷凝器中加热冷却水上水或冷却进风,将系统蒸发出水蒸汽的显热和潜热进行余热回收;含湿气体经冷凝器后入疏水罐,之后冷凝水进入疏水管网并将污渣排入排污池;冷凝器后的气体进入干燥罐,将气体中的湿气分离并将其送入疏水罐;最后剩余的不凝气和空气被引风机加压输送至焚烧炉达到除味的目的。

本发明中桨叶干燥机作为本干燥系统的核心设备,其主体为一组或两组反向旋转的加热轴(每组为双轴),加热轴上排布着一系列的散热圆盘,桨叶干燥机的内壁面上布置有空心的夹套。经减压阀减压后的水蒸汽(或导热油)通入加热轴和夹套内,提供干燥所需的热量。过热蒸汽在经过干燥过程后形成冷凝水排出干燥机,进入冷凝水回收系统,导热油被冷却后进入导热油炉重新加热。需干燥的湿污泥物料进入干燥机后,随着轴的转动,被散热圆盘搅拌、切割、提升、扬洒,利用对流、传导、辐射等多种换热方式对物料进行干燥,物料从干燥机的进料口向出料口移动。干燥脱除的水分由携湿气体携带,在引风机的作用下排出干燥机外,经过收尘器将携湿气体携带的物料粉尘分离下来,经锁风卸料阀排入桨叶干燥机中,与干燥机中的干燥污泥一起从出料口排出干燥机或送入后序的输送机中。从收尘器出来的洁净含湿气体一部分进入换热器中被加热将湿分变成过热蒸汽,再次进入桨叶干燥机作为携湿气体循环使用。多余的洁净含湿气体进入冷凝器中加热冷却水上水或冷却进风,将系统蒸发出水蒸汽的显热和潜热进行余热回收。

该方案系统具有如下优点:

1、以过热蒸汽作为携湿气体的安全性高。桨叶干燥系统内的氧含量低于1%,不会有着火、爆炸等安全隐患。

2、系统的热效率高、能耗低。蒸汽系统实现了来自总管蒸汽冷凝水的全部回收,同时又实现了加热冷却水上水或冷却进风,将系统蒸发出水蒸汽的显热和潜热绝大部分回收。整个系统的实际能耗很低。

3、系统排至焚烧炉的气量少且含水少,对焚烧炉的影响极小。

4、系统充分利用电厂、工厂的公用资源,和电厂、工厂容易形成统一的整体。其中,蒸汽来自总管,冷凝水回锅炉。冷却循环水来自锅炉的给水,被加热后又送回锅炉。系统的少量不凝气由风机送入锅炉系统进行焚烧除味。

5、系统在负压作用下运行,污泥仓和系统的卸料点都要有负压吸风口,送入锅炉焚烧,环境的臭味达标。