申请日2013.10.30

公开(公告)日2014.02.12

IPC分类号C02F3/34; C02F3/30

摘要

本发明涉及一种循环流环型膜生物反应器污水处理工艺,通过循环流环型膜生物反应器进行污水处理,所述循环流环型膜生物反应器包括依次设立的厌氧区、缺氧区、好氧区以及设置在好氧区内的膜生物反应区;污水依次经所述厌氧区、缺氧区、好氧区以及膜生物反应区的进行处理,并通过膜生物反应区至好氧区、好氧区至缺氧区以及缺氧区至厌氧区的回流使整个反应器内维持较高的污泥浓度;利用所述循环流环型膜生物反应器污水处理工艺通过反应器的优化组合,极大的提高了系统的灵活应变能力,同时显著降低工程投资、节约能耗。

权利要求书

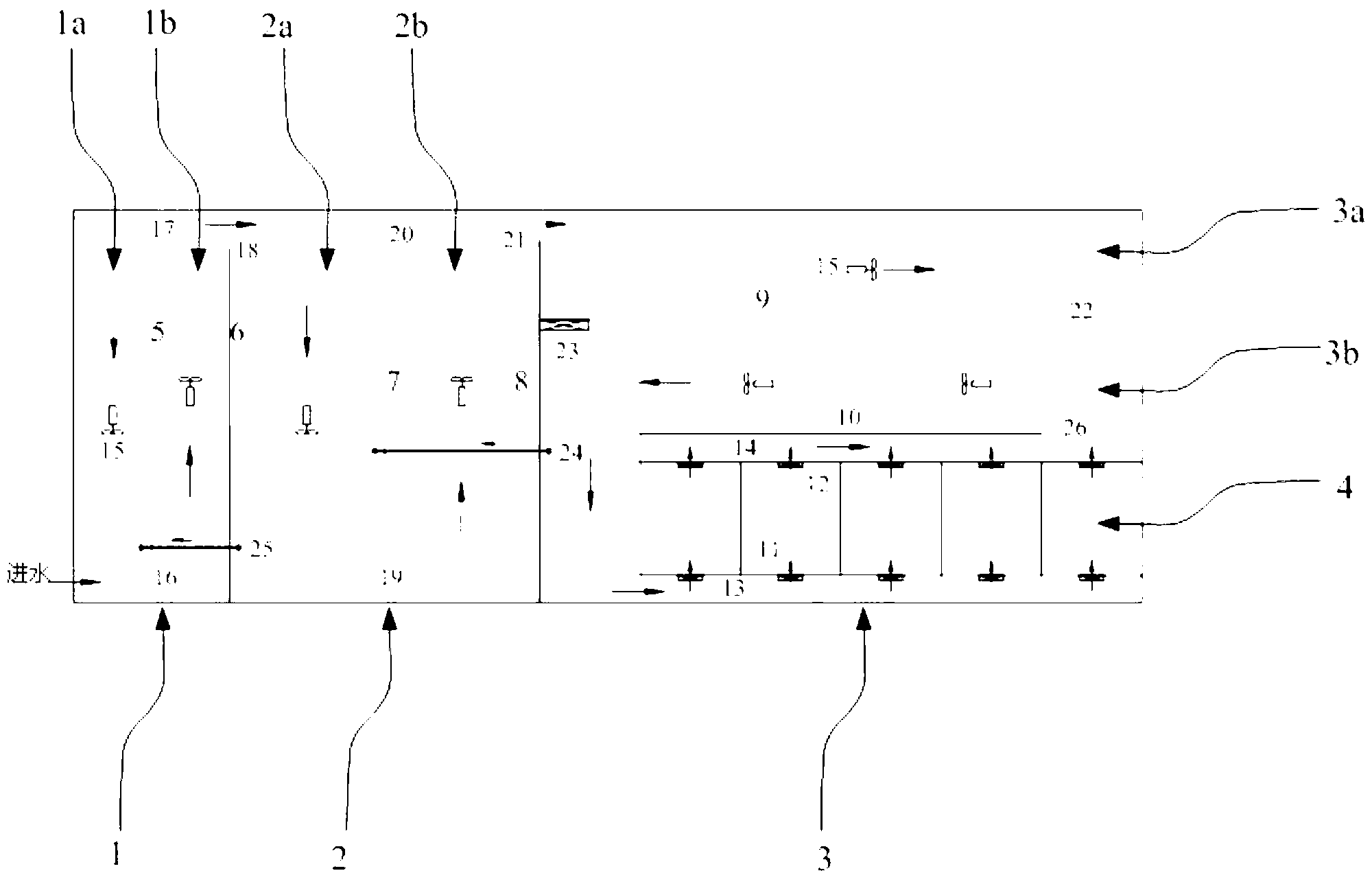

1.一种循环流环型膜生物反应器污水处理工艺,为通过循环流环型膜生物反应器进行污水 处理;所述循环流环型膜生物反应器包括依次设立的厌氧区(1)、缺氧区(2)、好氧区 (3)以及设置在好氧区(3)内的膜生物反应区(4);所述污水处理工艺包括以下步骤:

(A)污水首先进入所述厌氧区(1),与来自缺氧区(2)的回流液混合,厌氧区(1)内 聚磷菌在厌氧环境下释磷,同时转化易降解的有机污染物,并将部分含氮有机物进 行氨化;

(B)然后进入缺氧区(2),与来自好氧区(3)的回流液混合,缺氧区(2)内进行反硝 化过程进行脱氮,部分有机物在反硝化菌的作用下降解去除;

(C)然后进入好氧区(3),进行有机物的进一步降解以及氨的硝化和磷的吸收;

(D)继而进入膜生物反应区(4)进行固液分离,净化水通过泵排出,浓缩的污泥部分 循环至好氧区(3),并随着好氧区(3)至缺氧区(2)以及缺氧区(2)至厌氧区 (1)的混合液的回流循环至整个反应区内,维持反应器内较高的污泥浓度,剩余 污泥外排至污泥浓缩池。

2.如权利要求1所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述厌 氧区(1)包括厌氧区A(1a)和厌氧区B(1b);污水首先进入厌氧区A(1a),在厌氧 区A(1a)内设置的推流型潜水搅拌机(15)的搅拌推动作用下下行流动,然后进入厌 氧区B(1b)中,在厌氧区B(1b)内设置的推流型潜水搅拌机(15)的搅拌推动作用 下上行流动;然后一部分循环至厌氧区A(1a)内,一部分进入缺氧区(2)。

3.如权利要求2所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述缺 氧区(2)包括缺氧区A(2a)和缺氧区B(2b);来自厌氧区(1)的污水首先进入缺氧 区A(2a),在缺氧区A(2a)内设置的推流型潜水搅拌机(15)的搅拌推动作用下下行 流动,然后进入缺氧区B(2b),在缺氧区B(2b)内设置的推流型潜水搅拌机(15)的 搅拌推动作用下上行流动,然后一部分循环至缺氧区A(2a)内,一部分进入好氧区(3)。

4.如权利要求3所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述好 氧区(3)包括好氧区A(3a)和好氧区B(3b);所述膜生物反应区(4)位于好氧区B (3b)内;来自缺氧区(2)的污水首先进入好氧区A(3a),在好氧区A(3a)内设置 的推流型潜水搅拌机(15)的搅拌推动作用下右行流动,然后进入好氧区B(3b),与 来自膜生物反应区(4)的部分浓缩污泥混合后,在好氧区B(3b)内设置的推流型潜 水搅拌机(15)的搅拌推动作用下左行流动,然后一部分循环至好氧区A(3a)内,一 部分通过好氧区A(3a)和好氧区B(3b)之间设置的循环比调节堰门(23)循环至好 氧区A内,剩余进入膜生物反应区(4)内进行固液分离。

5.如权利要求4所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述好 氧区B(3b)内的污水通过膜生物反应区(4)一侧的膜区配水堰门(11)进入膜生物 反应区(12)进行固液分离,在膜生物反应区(4)内形成局部高微生物浓度区域,分 离的净化水通过泵排出至界区外,分离形成的浓缩污泥一部分通过位于膜生物反应区 (4)另一侧的膜区出水堰门(12)排出至好氧区B(3b),剩余浓缩污泥通过污泥排出 泵排出至污泥浓缩池。

6.如权利要求5所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述膜 生物反应区(4)并联设置多个相互独立的膜生物反应分区;每个膜生物反应区分区上 设置有膜区配水堰门(11)和膜区出水堰门(12)。

7.如权利要求6所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,将缺氧 区A(2a)的混合液通过横向设置的空气提升装置Ⅰ(25)以空气提升的方式回流至厌 氧区A(1a)内;将好氧区B(3b)的混合液通过横向设置的空气提升装置Ⅱ(24)以 空气提升的方式回流至缺氧区A(2a)内。

8.如权利要求7所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所述缺 氧区A(2a)混合液的回流比为50%-200%;所述好氧区B(2b)的混合液的回流比为 100%-400%。

9.如权利要求8所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,当设计 污泥浓度较低时,在所述好氧区(3)内设置污泥浓缩区,好氧区(3)混合液在所述污 泥浓缩区作初步沉降后,将浓缩污泥直接回流至厌氧区(1)。

10.如权利要求9所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于,所 述好氧区(3)设有鼓风曝气装置;所述鼓风曝气装置包括设于好氧区(3)内的微孔曝 气系统和设于好氧区(3)外的鼓风机;所述缺氧区(2)内设有微孔曝气系统,通过所 述微孔曝气系统使所述缺氧区(2)留有15-20%的空气用量。

11.如权利要求10所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于, 通过所述推流型潜水搅拌机(15),使所述循环流环型膜生物反应器内循环水流的断面 平均流速在无曝气条件下控制为0.3-0.5m/s,有曝气条件下控制为0.1-0.15m/s。

12.如权利要求11所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于, 所述厌氧区(1)内水力停留时间为1-2小时;所述缺氧区(2)的反硝化负荷取值范围 为0.03~0.06kgNO3--N/kgMLSS·d(20℃);所述好氧区(3)的污泥负荷取值为 0.1~0.2kgBOD5/(kgMLSS·d)。

13.如权利要求12所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于, 所述厌氧区(1)的能量密度为4~5W/m3;缺氧区(2)的能量密度为1~2W/m3;好氧 区(3)的能量密度为0.5~1.5W/m3。

14.如权利要求13所述的一种循环流环型膜生物反应器污水处理工艺,其特征在于, 所述厌氧区(1)的污泥浓度为1500-3000mg/L,所述缺氧区(2)的污泥浓度为 3000-6000mg/L,所述好氧区(3)的污泥浓度为6000-12000mg/L。

说明书

一种循环流环型膜生物反应器污水处理工艺

技术领域

本发明涉及一种循环流环型膜生物反应器污水处理工艺,属于有机污水处理技术领域。

背景技术

在连续流脱氮除磷工艺中,目前膜生物反应器(MBR,指把生物反应与膜分离相结合, 以膜为分离介质替代常规重力沉淀固液分离获得出水,并能改变反应进程和提高反应效率的 污水处理方法)因其流程简捷、处理效率高、占地节省、出水水质优越而具有广阔的发展 前景。

按工艺型式,MBR工艺可分为浸没式膜生物处理系统(Immersed membrane biological treatment system,简称S-MBR)和外置式膜生物处理系统(Side stream membrane biological treatment system,简称R-MBR)。S-MBR指膜组件浸没在生物反应池中,污染物在生物反 应池进行生化反应,利用膜进行固液分离的设备或系统,可采用负压产水,也可利用静水 压力自流产水。R-MBR指膜组件和生物反应池分开布置,生物反应池内的活性污泥混合液 泵入膜组器进行固液分离的设备或系统,产水排放或深度处理,浓缩的泥水混合物回流到 循环浓缩池或生物反应池,形成循环。受运行条件所限,从安全性能等角度出发,R-MBR 为当前应用的主流方式。

S-MBR以膜组件取代传统生物处理技术末端二沉池,在生物反应器中保持高活性污泥 浓度,提高生物处理有机负荷,从而减少污水处理设施占地面积,并通过保持低污泥负荷 减少剩余污泥量。可利用沉浸于好氧生物池内之膜分离设备截留槽内的活性污泥与大分子 有机物。膜生物反应器系统内活性污泥(MLSS)浓度可提升至8000~10,000mg/L,甚至更 高;污泥龄(SRT)可延长至30天以上。

然而,实际应用过程中,MBR能耗较高,对于典型城镇污水处理而言,甚至较传统 A/O工艺高1倍以上,由此对于该技术的推广使用形成了巨大的障碍。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种循环流环型膜生物反应器污水处理 工艺,本工艺具有高效低能耗的污水处理特点。

本发明是通过以下技术方案实现的:

一种循环流环型膜生物反应器污水处理工艺,为通过循环流环型膜生物反应器 (CCFP-MBR)进行污水处理,所述循环流环型膜生物反应器包括依次设立的厌氧区、缺 氧区、好氧区以及设置在好氧区内的膜生物反应区;所述污水处理工艺包括以下步骤:

(A)污水首先进入循环流环型膜生物反应器的厌氧区,与来自缺氧区的回流液混合,厌 氧区内聚磷菌在厌氧环境下释磷,并将部分含氮有机物进行氨化;

(B)然后进入缺氧区,与来自好氧区的回流液混合,缺氧区内进行反硝化过程进行脱氮, 部分有机物在反硝化菌的作用下降解去除;

(C)然后进入好氧区,进行有机物的进一步降解以及氨的硝化和磷的吸收;

(D)继而进入膜生物反应区进行固液分离,净化水通过泵排出,浓缩的污泥部分循环至 好氧区,并随着好氧区至缺氧区以及缺氧区至厌氧区的混合液的回流循环至整个反 应区内,维持反应器内较高的污泥浓度,剩余污泥外排至污泥浓缩池。

优选的,所述厌氧区包括厌氧区A和厌氧区B;污水首先进入厌氧区A,在厌氧区A 内设置的推流型潜水搅拌机的搅拌推动作用下行流动,然后进入厌氧区B中,在厌氧区B 内设置的推流型潜水搅拌机的搅拌推动作用上行流动,然后一部分循环至厌氧区A内,一 部分进入缺氧区。

优选的,所述缺氧区包括缺氧区A和缺氧区B;来自厌氧区的污水首先进入缺氧区A 中,在缺氧区A内设置的推流型潜水搅拌机的搅拌推动作用下行流动,然后进入缺氧区B 中,在缺氧区B内设置的推流型潜水搅拌机的搅拌推动作用上行流动,然后一部分循环至 缺氧区A内,一部分进入好氧区。

优选的,所述好氧区包括好氧区A和好氧区B;所述膜生物反应区位于好氧区B内; 来自缺氧区的污水首先进入好氧区A,在好氧区A内设置的推流型潜水搅拌机的搅拌推动 作用下右行流动,然后进入好氧区B,与来自膜生物反应区内的部分浓缩污泥混合后,在 好氧区B内设置的推流型潜水搅拌机的搅拌推动作用下左行流动,然后一部分循环至好氧 区A内,一部分通过好氧区A和好氧区B之间设置的循环比调节堰门循环至好氧区A内, 剩余进入膜生物反应区进行固液分离。

优选的,所述好氧区B内的污水通过膜生物反应区一侧的膜区配水堰门进入膜生物反 应区进行固液分离,在膜生物反应区内形成局部高微生物浓度区域,分离的净化水通过泵 排出至界区外,分离形成的浓缩污泥一部分通过位于膜生物反应区另一侧的膜区出水堰门 排出至好氧区B,剩余浓缩污泥通过污泥排出泵排出至污泥浓缩池。

优选的,所述膜生物反应区并联设置多个相互独立的膜生物反应分区;每个膜生物反 应区分区上设置有膜区配水堰门和膜区出水堰门;便于替换清洗而不至于使整个膜生物反 应区停工。

优选的,将缺氧区A的混合液通过横向设置的空气提升装置Ⅰ以空气提升的方式回流 至厌氧区A内。

优选的,将好氧区B的混合液通过横向设置的空气提升装置Ⅱ以空气提升的方式回流 至缺氧区A内。

优选的,所述缺氧区A混合液的回流比为50%-200%;所述好氧区B的混合液的回流 比为100%-400%。

优选的,当设计污泥浓度较低时,在所述好氧区内设置污泥浓缩区,好氧区混合液在 所述污泥浓缩区作初步沉降后,将浓缩污泥直接回流至厌氧区;所述污泥浓缩区可于好氧 区内分隔建设。设计污泥浓度主要指微生物浓度也就是MLSS值,如果MLSS值较低,则处 理能力较弱,污泥回流的目的即将浓缩后的污泥回流至厌氧区,使整个反应器维持较高的 污泥浓度。

优选的,所述好氧区设有鼓风曝气装置;所述鼓风曝气装置包括设于好氧区内的微孔 曝气系统和设于好氧区外的鼓风机。

优选的,所述缺氧区内设有微孔曝气系统,通过所述微孔曝气系统使所述缺氧区留有 15-20%的空气用量;实现同时同步硝化反硝化过程;同时延长缺氧段、减短好氧段,可有 效节能。

优选的,通过所述推流型潜水搅拌机,使所述循环流环型膜生物反应器内循环水流的 断面平均流速在无曝气条件下控制为0.3-0.5m/s,有曝气条件下控制为0.1-0.15m/s。所述断 面平均流速可通过配置搅拌机的功率大小来实现;虽然断面宽度不一致,只要在这个区域 选择合适的搅拌机就可以实现该区域的较理想的断面流速。

优选的,所述厌氧区内水力停留时间为1-2小时。

优选的,所述缺氧区的反硝化负荷取值范围为0.03~0.06kgNO3--N/kgMLSS·d(20℃)。

优选的,所述好氧区的污泥负荷一般取值为0.1~0.2kgBOD5/(kgMLSS·d)。

优选的,所述厌氧区的能量密度为4~5W/m3;缺氧区的能量密度为1~2W/m3;好氧 区的能量密度为0.5~1.5W/m3。

优选的,所述厌氧区的污泥浓度为1500-3000mg/L,所述缺氧区的污泥浓度为 3000-6000mg/L,所述好氧区的污泥浓度为6000-12000mg/L。

本发明的技术效果及优点在于:

1.CCFP-MBR摒弃了一般膜生物反应器单一的水流型式,采用多种类型的反应器组 合,方便了运行管理,优化了反应技术。

2.在运行方式上,采用循环流的流态,兼有完全混合反应器的抗冲击负荷的能力和推 流反应器的较好处理效果,既可以处理城市生活污水,又可以处理含部分工业废水的混合 废水;

3.借鉴河流动力学中关于弯道水流的运动规律理论和水力学中关于局部阻力的相邻 影响原理,环状循环池型的流速分布合理、不易产生积泥现象、水头损失较小;

4.各段内的水流均呈现出十分明显的边壁湍流扩散现象和二次流动现象,对混合搅拌 所起的影响十分积极;

5.水流传质作用得到加强,可消除短流、返流及死区发生可能性低,减少水流死角, 均匀搅拌动力的空间分配、实现理想的混合效果;

6.运行方式更为灵活,包括扩大了混合液回流方式的可选择余地等方面;

7.省去了进水、进泥及回流管道的分配系统,简化了反应系统的管道分配;

8.利用循环流水力形式,取代了一般MBR工艺中的大比例污泥回流,同时更加有效 地对膜区溶解氧加以回收利用,节能降耗效果明显;

9.利用较低的推动力,为反应器中的生物絮凝提供了有利条件,同时节约能耗;

10.将各种混合方式有机结合起来,提高了系统处理不同水质的适用性;

11.采用微孔曝气设备,动力能耗远低于氧化沟工艺;结合推流,彻底解决了充氧与搅 拌之间的矛盾。