申请日2013.12.13

公开(公告)日2014.04.02

IPC分类号C02F9/14; C02F103/32; C02F3/28

摘要

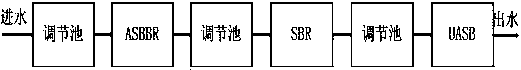

本发明公开了一种基于厌氧氨氧化处理榨菜废水的组合方法,榨菜废水首先进入第一调节池进行碱度控制,之后进入ASBBR反应器进行厌氧处理,将有机氮转换为氨氮;ASBBR反应器出水流入第二调节池进行碱度控制后,进入SBR反应器进行半亚硝化,控制SBR反应器出水NO2--N/NH4+-N在1~1.3之间,满足厌氧氨氧化工艺进水需求;SBR反应器出水进入第三调节池进行碱度控制,然后在UASB反应器中进行厌氧氨氧化反应。本发明能很好适应榨菜废水的盐度,并且可同时高效去除榨菜废水中的高浓度有机物和高浓度氮素,能耗低,污泥产量少。

权利要求书

1.一种基于厌氧氨氧化处理榨菜 废水的组合方法,其特征在于:具体步骤如下:

(1) 榨菜废水首先进入第一调节池进行pH控制,调节pH为6.5~8.0;

(2) 第一调节池出水进入ASBBR反应器进行厌氧处理,控制ASBBR反应器出水COD去除率为80%以上,以将有机氮转换为氨氮;

(3) ASBBR反应器出水进入第二调节池,在第二调节池中进行pH控制,调节pH为7. 0~8. 5;

(4) 第二调节池出水进入SBR反应器,在SBR反应器中实现ASBBR反应器出水的半亚硝化,控制SBR反应器出水NO2--N/NH4+-N在1~1.3之间;

(5) SBR反应器的出水流入第三调节池,在第三调节池中进行pH控制,调节pH为6.5~8.5;

(6) 第三调节池出水进入UASB反应器,在UASB反应器中进行厌氧氨氧化反应,出水排放。

2.根据权利要求1所述的基于厌氧氨氧化处理榨菜废水的组合方法,其特征在于:所述榨菜废水COD为3000~6000mg/L,以NaCl含量计的盐度<3.5%,总氮为100~500mg/L。

3.根据权利要求1或2所述的基于厌氧氨氧化处理榨菜废水的组合方法,其特征在于:ASBBR反应器中设有软性或半软性填料,体积填充率为35~45%;有机物容积负荷为1~3kgCOD/(m3·d);温度控制为25~40℃;每个周期进水0.5~2h,反应10~30h,排水0.5~1h,排水比为1/3~1/2。

4.根据权利要求1或2所述的基于厌氧氨氧化处理榨菜废水的组合方法,其特征在于:SBR反应器控制在半亚硝化阶段,DO浓度<1.0mg/L;温度控制为25~40℃;每个周期进水0.5~1h,反应曝气4~20h,沉淀1~2h,排水0.5~1h,排水比为1/3~1/2。

5.根据权利要求1或2所述的基于厌氧氨氧化处理榨菜废水的组合方法,其特征在于:UASB反应器厌氧运行,容积负荷为200~1000gTN/(m3·d);温度为25~40℃;水力停留时间0.5~3d;避光运行。

说明书

一种基于厌氧氨氧化处理榨菜废水的组合方法

技术领域

本发明涉及废水处理技术的改进,具体指一种利用ASBBR厌氧-SBR部分亚硝化-UASB厌氧氨氧化组合工艺处理榨菜废水的方法,属于废水生物处理领域。

背景技术

榨菜产业作为三峡库区的特色支柱产业,每年在榨菜加工过程中产生大量高浓度有机物和高浓度氮素的废水。若向库区直接排放未经有效处理的废水,势必会对水体生物、生活饮用水和农业生产用水产生极大危害。

目前针对榨菜废水处理所采用的处理方法主要为物理法、化学法、生物法及几种方法的联合使用。这些榨菜废水处理工艺大多数投资高、耗能大、效率低、处理效果不明显,并且很难做到同时高效去除高浓度有机物和高浓度氮素。为了改变这种状况,现有技术中有发明专利申请201310035689.7公开了一种榨菜废水处理工艺,该方法使废水依次经过格栅→调节池→除磷沉淀池→水解酸化池→接触厌氧池→中间沉淀池→CASS池后达标排放,在去除有机物的同时,具有较高的脱氮功能,但是该方法比较复杂,基建费用高,且不能处理高浓度氮素废水。发明专利申请201310022920.9公开了一种高浓度榨菜废水资源化处理方法,该方法把微生物燃料电池MFC运用于榨菜废水处理中,解决榨菜废水中有机污染物处理效果差及现有技术运行成本高的问题,但是该方法并不能高效去除榨菜废水中的氮素。

发明内容

针对现有技术存在的上述不足,本发明提出一种基于厌氧氨氧化处理榨菜废水的组合方法,本方法将厌氧氨氧化技术应用于榨菜废水的处理,能很好适应榨菜废水的盐度,并且可同时高效去除榨菜废水中的高浓度有机物和高浓度氮素,能耗低,污泥产量少。

为了实现上述目的,本发明采用的技术方案如下:

一种基于厌氧氨氧化处理榨菜废水的组合方法,其特征在于:具体步骤如下:

(1) 榨菜废水首先进入第一调节池进行pH控制,调节pH为6.5~8.0;

(2) 第一调节池出水进入ASBBR反应器进行厌氧处理,控制ASBBR反应器出水COD去除率为80%以上,以将有机氮转换为氨氮;

(3) ASBBR反应器出水进入第二调节池,在第二调节池中进行pH控制,调节pH为7. 0~8. 5;

(4) 第二调节池出水进入SBR反应器,在SBR反应器中实现ASBBR反应器出水的半亚硝化,控制SBR反应器出水NO2--N/NH4+-N在1~1.3之间;

(5) SBR反应器的出水流入第三调节池,在第三调节池中进行pH控制,调节pH为6.5~8.5;

(6) 第三调节池出水进入UASB反应器,在UASB反应器中进行厌氧氨氧化反应,出水排放。

所述榨菜废水COD为3000~6000mg/L,以NaCl含量计的盐度<3.5%,总氮为100~500mg/L。

ASBBR反应器中设有软性或半软性填料,体积填充率为35~45%;有机物容积负荷为1~3kgCOD/(m3·d);温度控制为25~40℃;每个周期进水0.5~2h,反应10~30h,排水0.5~1h,排水比为1/3~1/2。

SBR反应器控制在半亚硝化阶段,DO浓度<1.0mg/L;温度控制为25~40℃;每个周期进水0.5~1h,反应曝气4~20h,沉淀1~2h,排水0.5~1h,排水比为1/3~1/2。

UASB反应器厌氧运行,容积负荷为200~1000gTN/(m3·d);温度为25~40℃;水力停留时间0.5~3d;避光运行。

相比现有技术,本发明具有如下有益效果:

(1) 能适应榨菜废水的盐度。本方法ASBBR反应器采为生物膜反应器,经过驯化培养,反应器具有很好的耐盐度冲击能力,在高盐度下对有机物有很好的去除效果;SBR和UASB反应器经过良好的培养驯化也能很好地适应盐度,对氮素有很好的去除效果。

(2) 能同时高效地去除榨菜废水中的高浓度有机物和高浓度氮素。本方法在ASSBBR阶段对高浓度有机物有很好的去除效果,COD去除率达到85%以上。在SBR和UASB阶段对高浓度氮素有很好的去除效果,总氮去除率85%以上,氨氮去除率95%以上。

(3) 运行耗能低。本方法的曝气量低,且不需外加有机碳源,因此只需要消耗极少量的电费即可实现装置的运行。

(4) 污泥产量少。本方法ASBBR阶段为生物膜反应器,剩余污泥产量极少。SBR和UASB阶段为亚硝化-厌氧氨氧化工艺,几乎不产生剩余污泥。