申请日2014.04.24

公开(公告)日2014.08.13

IPC分类号C02F1/461; C02F9/14

摘要

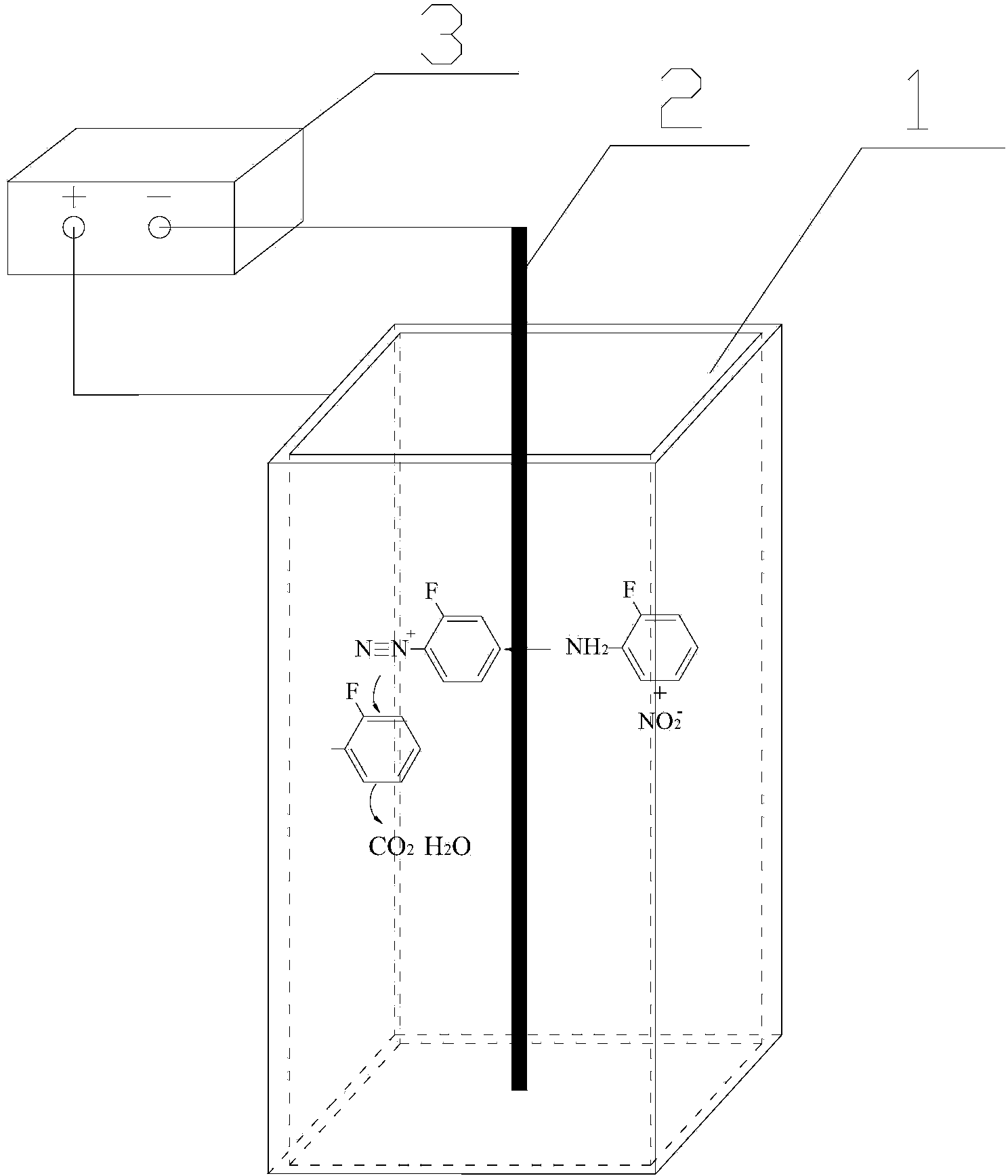

本发明公开了一种利用污染物自组装电化学系统降解苯胺废水的方法,包括如下步骤:(1)将苯胺废水进行短程硝化,短程硝化后的苯胺废水中含亚硝酸盐;(2)将短程硝化后的苯胺废水通入电解槽中,先进行低电压自组装;再进行高压电解;该步骤中,低电压自组装和高电压电解交替循环进行,每次循环结束后向电解槽中补加步骤(1)中的短程硝化出水,直至废水中苯胺浓度达到要求值。本发明对电解过程进行优化,利用污染物苯胺本身改性过程,将大量苯胺自组装到电极表面,提高电极效率,同时也提高了苯胺与电极接触面,加速了相互间的电子传递,使苯胺更容易降解。该方法只需投加微量亚硝酸盐,且用低压电解,清洁低耗能。

权利要求书

1.一种利用污染物自组装电化学系统降解苯胺废水的方法,其特征 在于,包括如下步骤:

(1)将苯胺废水进行短程硝化,短程硝化后的苯胺废水中含亚硝酸 盐;

(2)将短程硝化后的苯胺废水通入电解槽中,先进行低电压自组装; 再进行高压电解;该步骤中,低电压自组装和高电压电解交替循环进行, 每次循环结束后向电解槽中补加步骤(1)中的短程硝化出水,直至废水 中苯胺浓度达到要求值。

2.根据权利要求1所述利用电化学降解苯胺废水的方法,其特征在 于,步骤(2)每次循环中:低电压为1~2V,自组装时间为2~5h;高电 压为4~6V,电解时间为0.2~0.5h。

3.根据权利要求1所述利用电化学降解苯胺废水的方法,其特征在 于,步骤(1)中所述进行短程硝化的苯胺废水为电导率小于1ms/cm的废 水。

4.根据权利要求1所述利用电化学降解苯胺废水的方法,其特征在 于,循环过程中pH控制在7~7.5。

5.根据根据权利要求1所述利用电化学降解苯胺废水的方法,其特 征在于,步骤(2)中第一次循环时,废水中亚硝酸盐所需浓度>1mM/L。

6.根据权利要求5所述利用电化学降解苯胺废水的方法,其特征在 于,自第二次循环始,每次补加的短程硝化出水按1cm2正对电极面积1mM 苯胺所需的亚硝酸盐量为0.02-0.2mM/(L·h)计算。

7.根据权利要求1所述利用电化学降解苯胺废水的方法,其特征在 于,所述电解槽内的反应电极间距为2cm-10cm。

8.根据权利要求1所述利用电化学降解苯胺废水的方法,其特征在 于,所述电解槽中的阳极为石墨板,石墨棒,碳毡,碳纸或石墨颗粒中的 一种或者几种;所述电解槽中的阴极为石墨板,石墨棒,碳毡,碳纸或石 墨颗粒中的一种或者几种。

9.根据权利要求8所述利用电化学降解苯胺废水的方法,其特征在 于,所述阳极为石墨阳极:阴极为石墨阴极,石墨阳极和石墨阴极面积比 为5~100。

说明书

一种利用污染物自组装电化学系统降解苯胺废水的方法

技术领域

本发明涉及污水处理技术领域,具体涉及一种利用污染物自组装电化 学系统降解苯胺废水的方法。

背景技术

苯胺废水中的主要污染物为苯胺和氮素,苯胺是芳香胺类最有代表性 的物质,是一种具有芳香气味的无色油状液体,广泛应用于国防、印染、 塑料、油漆、农药和医药工业等,同时也是严重污染环境和危害人体健康 的有害物质,是一种“致癌、致畸、致突变”的三致物质。由于苯胺具有 长期残留性、生物蓄积性、致癌性等特点,被美国EPA列为优先控制的 129种污染物,也被列入“中国环境优先污染物黑名单”中,在工业排水 中要求严格控制。苯胺类废水通常具有以下特点:污染物结构复杂、浓度 高、含盐量高、废水酸(碱)性强、色泽深、不易生物降解、生物毒性大。 而且许多苯胺上被取代有卤素,例如常见的氟苯胺,氯苯胺等,这些卤代 苯胺的毒性以及降解难度更是远超苯胺。其中苯胺类物质因其生产过程需 要,导致氨氮和苯胺必定为该类废水中主要污染物。

公开号为CN102936079A A的中国发明专利申请公开了一种从工业 高含盐苯胺废水中去除苯胺的方法,以盐析作用下溶剂萃取法对苯胺废水 进行处理,在常压静态混合反应器内,将废水、氯化钠和作为萃取溶剂的 硝基苯混合,经原料泵打入管式静态混合反应器,使萃取溶剂硝基苯与苯 胺废水充分混合,将萃余液进行好氧-厌氧微生物氧化组合工艺处理,使 萃余液流经厌氧池进行厌氧降解处理,经过厌氧处理的废水进入好氧池进 行好氧降解处理。

公开号为CN100500584的中国发明专利申请文献公开了将电解氧化 过程与物理过滤过程相结合,物理过滤过程为电解氧化过程降低了负荷、 提高了电解效率;两种过程交替进行;采用钛基铱系贵金属氧化物涂层阳 极,在电解槽中电化学催化氧化降解苯胺,在降解的过程中,以30~60min 的时间间隔采用物理过滤的方式,去除溶液中电解苯胺产生的絮浮中间 产物,达到快速降解苯胺的目的。

专利201110131660.X提出了一种通过电聚合实现苯胺废水资源化与 零排放的方法,用苯胺聚合成膜在不锈钢阳极上的不断聚合与成膜,消耗 废水中的苯胺成分,最终使苯胺废水无毒化,苯胺聚合物成膜可作为产品收 集,适量残留的苯胺废水可以用作锅炉循环水的补充水,起到杀生剂作用, 实现苯胺废水的零排放。该方法需投加大量硫酸钠提高废水电导率,按其 发明中提供的指标计算,最高会导致废水盐度提高24g/L,远无法达到排 放要求。而废水脱盐是现今废水处理中最大的难点,要将该盐度脱除几乎 是不可能的。

发明内容

本发明提供了一种利用电化学降解苯酚废水的方法,先利用短程硝化 过程将废水中的大量氨氮转变成亚硝酸盐,亚硝酸盐所需量极少,因此常 规亚硝化过程即可满足。然后再利用污染物苯胺与亚硝酸盐本身的改性过 程,将大量苯胺自组装到电极表面,提高电极效率,同时也提高了苯胺与 电极接触面,加速了相互间的电子传递,使苯胺更容易降解。

一种利用污染物自组装电化学系统降解苯胺废水的方法,其特征在 于,包括如下步骤:

(1)将苯胺废水进行短程硝化,短程硝化后的苯胺废水中含亚硝酸 盐;

(2)将短程硝化后的苯胺废水通入电解槽中,先进行低电压自组装; 再进行高压电解;该步骤中,低电压自组装和高电压电解交替循环进行, 每次循环结束后向电解槽中补加步骤(1)中的短程硝化出水,直至废水 中苯胺浓度达到要求值。

本发明方法处理的苯胺废水中本身含有氮盐,步骤(1)中所述短程 硝化为本领域常规短程硝化,普遍苯胺废水中常含有氮盐,进行常规短程 硝化后转变成亚硝酸盐,而这种废水降解过程中则可直接利用废水中原先 含有的亚硝酸盐进行自组装。本发明对电解过程进行优化,利用污染物苯 胺本身与亚硝酸盐反应,使苯环上的氨基脱离,而原先连接氨基团的碳原 子则活性增加,该碳原子极易连接上羟基或者连接到石墨电极上,连接羟 基的苯环即为苯酚,苯酚易被开环断链;而自组装到电极表面的苯环,则 由于提高了苯环与电极接触面积,因此加速了相互间的电子传递,使苯环 更容易降解,除此以外,苯胺类物质改性到电极表面还能提高电极的性能; 同时还在溶液中未重氮盐反应的苯胺则仍旧按照传统电解氧化过程降解。 三条路径同时降解苯胺从而高效提高电化学降解的性能。

作为优选,步骤(2)每次循环中:低电压为1~2V,自组装时间为2~5h; 高电压为4~6V,电解时间为0.2~0.5h。

低压电解过程中控制电压为1~2V,电压过低则很难有改性效果,电 压过高则导致苯胺类物质在溶液中就会被降解,改性到电极表面的物质较 少,且耗能极大。高压电解控制电压在4~6V,电压过低,电极表面的物 质很难被充分破坏,电压过高则对石墨本身也有较大破坏,且耗能极大。 亚硝酸盐混合量过少则改性效果差,过多则导致废水苯胺浓度再次上升, 影响整体反应。

更优选,步骤(2)每次循环中:低电压为1.5V,自组装时间为3h; 高电压为5V,电解时间为0.2h。作为优选,步骤(1)中所述进行短程硝 化的苯胺废水为电导率小于1ms/cm的废水。电导率过高的废水属于高盐 废水电解领域,通过间接氧化或直接氧化能够快速高成本处理。而低电导 率则常规电解效率低甚至无效果。

作为优选,循环过程中废水pH值控制为7~7.5。pH7~8是最适合短 程硝化的pH,而自组装最优pH为5~7.5,因此为达到最佳降解pH,且节 约酸碱试剂费用,选择pH为7~7.5.

作为优选,步骤(2)中第一次循环时,废水中亚硝酸盐所需浓度>1mM /L。即步骤(1)中短程硝化出水中亚硝酸盐浓度>1mM/L。

作为优选,自第二次循环始,每次补加的短程硝化出水按1cm2正对 电极面积1mM苯胺所需的亚硝酸盐量为0.02-0.2mM/(L·h)计算。

本工艺过程中,需测定短程硝化过程出水的亚硝酸盐量,然后根据上 述所需量计算混合亚硝化出水,因亚硝酸盐所需量极低,因此新混合的废 水量少,不会对整体苯胺浓度产生大的影响。

作为优选,所述电解槽内的反应电极间距为2cm-10cm。

进一步优选,选择上述优选方案的组合。

本发明的方法亦可处理少数不含氮盐的苯胺类废水,则选择在循环过 程中另外投加所需量的固体亚硝酸盐。

作为优选,所述电解槽中的阳极为石墨板,石墨棒,碳毡,碳纸或石 墨颗粒中的一种或者几种;所述电解槽中的阴极为石墨板,石墨棒,碳毡, 碳纸或石墨颗粒中的一种或者几种。

进一步优选,所述阳极为石墨阳极:阴极为石墨阴极,石墨阳极和石 墨阴极面积比为5~100。

电解过程中的电极选用石墨电极,只有惰性电极表面才能被改性上苯 胺类物质,此外,石墨电极较为廉洁,在电解过程可以降低成本。

石墨阳极的比表面积需远大于石墨阴极,因为改性发生阳极,如此可 以提高改性效率。

最优选地,阳极采用圆柱形石墨板,阴极采用石墨棒,降解过程中控 制废水pH为7,低压为2V,电解时间为3h,高压为6V,电解0.2h,第 一次循环废水中亚硝酸盐浓度为2mM/L;自第二次循环始,每次补加的 短程硝化出水按1cm2正对电极面积3mM苯胺所需的亚硝酸盐量为0.2 mM/(L·h)计算,进行三个循环。该反应条件下,苯胺的降解率达到 90%以上,且循环次数低,处理成本大大下降。

本发明的原理为:

苯胺类废水进入电解池,在低电压1~2V,pH7~7.5的条件下进行电 解,电解过程中投加一定量的亚硝酸盐溶液,苯胺与亚硝酸盐发生重氮盐 反应,脱除氨基,原氨基取代处的碳原子缺少一个电子,具有极强活性, 很溶液连接到石墨电极上,众多苯胺改性到电极上后,电极本身的比表面 积和电子传递效率均获得极大的提高,以此提高了电解效率。在低压自组 装2~5h后,电极表面自组装了较多的苯胺,此时可以停止投加亚硝酸盐 并提高输入电压至4~6V进行短时间电解,对电极表面已改性的苯胺进行 高效破坏降解。高压电解0.2~0.5h后,再次进行低压改性,直至苯胺类物 质浓度低于10mg/L。

本发明采用高低电压间隔进行,低电压用于促进亚硝酸盐和苯胺之间 发生反应的(无电压或者高电压都不会发生改性反应),而高电压用于降 解改性后的物质。

与现有电解处理苯胺废水的方法相比,本发明具有如下有益效果:

1)本发明针对废水中的苯胺类物质,利用苯胺类自身改性到电极表 面,提高电极效率,同时加速苯胺的降解。

2)本发明在反应中只添加微量亚硝酸盐,清洁低耗能,操作简单。

3)本发明中的电极可循环利用。