申请日2013.12.30

公开(公告)日2015.07.01

IPC分类号C02F9/02; C02F1/62; C02F1/26; C02F1/08

摘要

一种利用膜蒸馏和萃取耦合技术将含重金属离子的有机酸废水资源化处理的装置及方法,采用膜蒸馏及萃取相关设备组合开发出一套两段式工艺系统,该工艺包括膜蒸馏浓缩废水工段和溶剂萃取提取重金属工段;加热的废水在膜蒸馏浓缩废水工段中浓缩至一定倍数,浓缩液经废水循环设备进入溶剂萃取提取重金属工段;重金属离子在溶剂萃取提取重金属工段被萃取,再经选择性反萃分离。该方法通过膜蒸馏技术和萃取技术的有机组合,利用膜蒸馏技术的优势对有机酸废水进行高度浓缩,最大限度截留废水中的有价重金属,提高后续萃取工艺对重金属的回收率,同时提高可回用有机酸的纯度;实现重金属有机酸废水中重金属和可回用有机酸的有效分离及回收。

权利要求书

1.一种含重金属离子有机酸废水的资源化处理方法,其特征在于,该方法包 括以下步骤:

膜蒸馏浓缩废水工段I:加热的含重金属离子有机酸废水进行膜蒸馏浓缩,浓 缩后废水中萃取目标离子的浓度满足萃取剂可分离的浓度下限,同时pH>1;浓缩 液经废水循环设备进入溶剂萃取提取重金属工段,膜蒸馏产水回用于生产;

溶剂萃取提取重金属工段II:用萃取剂萃取浓缩液中的重金属离子,再经选 择性反萃分离;萃取过程中的萃余液直接以有机酸形式收集回用,或经废水循环 设备回流至膜蒸馏浓缩废水工段继续浓缩。

2.如权利要求1所述的方法,其特征在于,所述膜蒸馏浓缩废水工段所用的 膜蒸馏组件为疏水膜,所用的疏水膜材料包括聚四氟乙烯、聚偏氟乙烯、聚丙烯, 微孔孔径为0.05~0.5μm。

3.如权利要求1所述的方法,其特征在于,所述膜蒸馏浓缩废水工段中膜蒸 馏的操作方式为直接接触式膜蒸馏或真空膜蒸馏。

4.如权利要求1所述的方法,其特征在于,所述膜蒸馏浓缩废水工段中膜蒸 馏所采用的膜蒸馏组件选自平板膜组件、中空纤维膜组件或卷式膜组件。

5.如权利要求1所述的方法,其特征在于,所述膜蒸馏浓缩废水工段中膜蒸 馏热侧料液的工作温度为50℃~80℃,冷侧料液的工作温度为20℃~30℃;若为真 空膜蒸馏,冷侧真空度大于-90kPa。

6.如权利要求1所述的方法,其特征在于,所述各萃取目标离子萃取剂可分 离的浓度下限为:Fe2+2g/L、Fe3+2g/L、Zn2+5g/L、Cr3+0.2g/L、Cd2+0.7g/L、 Co2+0.5g/L、Mn2+0.5g/L、Ti4+0.2g/L、Ni2+0.5g/L、Cu2+2g/L、Pb2+0.5g/L和 Sn2+0.5g/L。

7.如权利要求1所述的方法,其特征在于,所述溶剂萃取提取重金属工段中, 当萃取目标离子中包括Fe2+和/或Fe3+时,在萃取前调节浓缩液的pH为4~6,将铁 离子沉淀、过滤分离,随后浓缩液进行萃取步骤。

8.如权利要求1所述的方法,其特征在于,所述溶剂萃取重金属工段中的萃 取剂包括Versatic10,LIX984,LIX63,羧酸,磺酸和/或有机磷酸。

9.如权利要求1所述的方法,其特征在于,所述含重金属离子有机酸废水中 含有的有机酸包括柠檬酸、EDTA和/或乙酸,废水的pH为1~5;含有的重金属包 括Fe2+0.01~2g/L、Fe3+0.01~2g/L、Zn2+0.01~5g/L、Cr3+0.01~0.2g/L、Cd2+0.01~0.7 g/L、Co2+0.01~0.5g/L、Mn2+0.01~0.5g/L、Ti4+0.01~0.2g/L、Ni2+0.01~0.5g/L、 Cu2+0.01~2g/L、Pb2+0.01~0.5g/L和/或Sn2+0.01~0.5g/L。

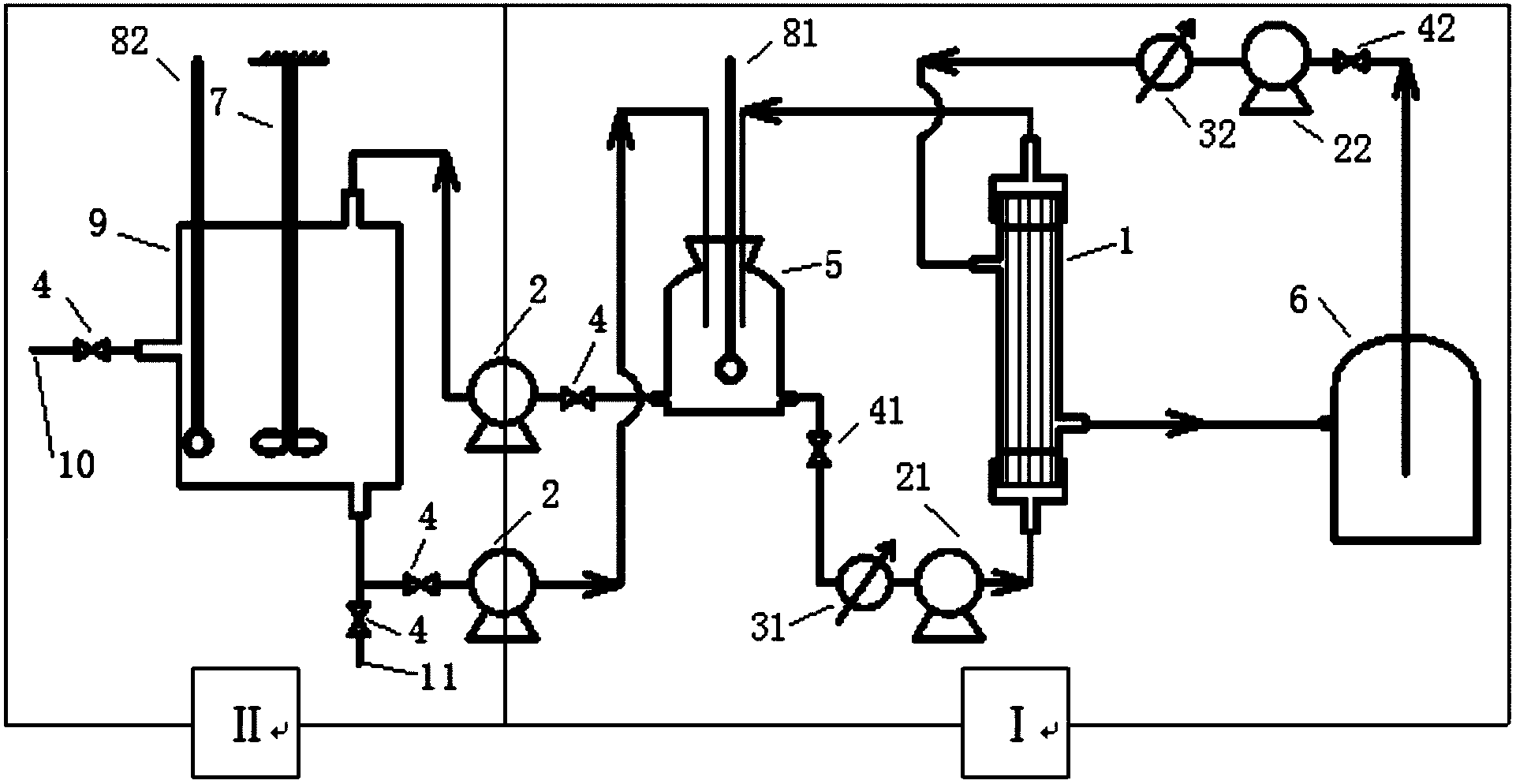

10.一种含重金属离子有机酸废水的资源化处理装置,其特征在于,该装置包 括疏水式膜蒸馏组件(1),膜蒸馏料液槽(5),循环冷凝水槽(6)和萃取反应槽 (9);

该膜蒸馏料液槽(5)中盛放含重金属离子有机酸废水,其底部设置两个出液 口,顶部设置两个进液口,槽内设置pH监控器(81);

该疏水式膜蒸馏组件(1)具有料液进液口、浓缩液出液口、冷凝水出液口和冷凝 水循环进液口;膜蒸馏料液槽(5)的第一出液口通过管道连接疏水式膜蒸馏组件 (1)的料液进液口,该管道上设置阀门(41)、热交换器(31)和循环水泵(21); 疏水式膜蒸馏组件(1)的浓缩液出液口连接膜蒸馏料液槽(5)的第一进液口; 该冷凝水出液口连接循环冷凝水槽(6)的入水口,该循环冷凝水槽(6)的出水 口通过管道连接疏水式膜蒸馏组件(1)冷凝水循环进液口,该管道上设置阀门 (42)、热交换器(32)和循环水泵(22);

该萃取反应槽(9)的顶部设置进液口,底部设置萃余液出液口,侧壁中上部 设置有机相出液口,槽内设置pH监控器(82)和搅拌器(7);该进液口与膜蒸馏 料液槽(5)的第二出液口连接;该萃余液出液口通过三通分别连接膜蒸馏料液槽 (5)的第二进液口和有机酸回用收集装置;该有机相出液口连接反萃装置。

说明书

一种含重金属离子有机酸废水的资源化处理方法及装置

技术领域

本发明属于工业水处理技术领域,特别涉及一种利用膜蒸馏和萃取耦合技术 将含重金属离子的有机酸废水资源化处理的方法。

背景技术

大型火力发电厂的新建锅炉以及运行过3~4年的锅炉都要进行清洗,为了减 少对锅炉炉体的损害,当前一般采用柠檬酸和EDTA等弱酸清洗锅炉;此外,也 有报道在项目工艺中采用有机酸来清洗金属催化剂。清洗过程中会产生大量的有 机酸清洗废水,这类废水不但COD含量高,而且含有大量的重金属离子,如铁, 铜,镍,钒等,这类废水如果直接排放或处理不当,不但会造成严重的有机污染 和重金属污染,还会导致可回收有机酸和重金属资源的浪费。

当前对这类废水的处理主要有化学法,如粉煤灰、活性炭吸附法,锅炉焚烧 法,氧化法;生物法,如厌氧消化法,活性污泥法,还有研究采用矿化垃圾生物 反应床法。这类方法对重金属离子含量低的废水一般都能取得较好的无害化处理 效果,但如果用于有机酸可回收以及重金属离子含量较高的废水的处理会造成有 价资源的浪费。此外,其中的锅炉焚烧法由于会损害锅炉,因此可推广性较差; 而重金属含量较高的有机酸废水对生物法中的细菌生长又极为不利。因此,需要 开发更好的可进行资源回收的处理方法。

有研究采用化学预处理-膜法处理EDTA清洗废水,实现了对EDTA的充分回 收,而且膜法出水COD较低。还有研究采用隔膜电解法回收EDTA清洗废水中的 铁离子。两种方法都有各自的优势,但也仍然存在缺陷,前者采用调pH的方法将 废水中的金属离子沉淀出来,沉淀及后续的溶解回收需要消耗大量的酸碱等药剂; 后者只是单纯回收废水中的金属离子,但不能实现废水的处理,也不能实现有机 酸的浓缩回收。

膜蒸馏(membrane distillation,MD)是一种采用疏水微孔膜在膜两侧制造蒸 汽压差并以其为传质推动力驱动膜热侧料液内的挥发性组分穿过膜孔,以实现混 合组分分离的膜过程。与反渗透、纳滤等常规膜技术相比,由于其疏水性特点, 膜蒸馏分离纯度高,且减轻了膜和溶液的化学交互作用,不影响溶液中离子和其 它物质的存在状态;膜蒸馏可以对低浓度金属离子废水进行高度浓缩,而且理论 上对废水中的非挥发性有机物和金属离子具有100%的截留率;膜蒸馏的疏水式特 点确保其相对其它膜过程产水水质更加纯净,可回用性很好。而萃取技术是一顶 十分成熟的技术,已广泛应用于生产科研的各个方面,而将萃取应用于溶液中金 属离子的回收已经形成一套完整的萃取冶金理论技术体系。但萃取的问题在于, 随着溶液中离子浓度的下降,萃取效率也快速下降。

发明内容

本发明针对重金属离子有机酸废水的特点及处理难点,提出将膜蒸馏技术和 萃取技术有机组合,设计开发出一种可将该类废水资源化处理的工艺方法,该方 法最大限度实现废水中重金属离子的提取分离,同时使可回用有机酸得到有效的 浓缩和回收,且所需工艺装置简单,有良好的大规模应用前景。

为实现上述发明目的,本发明采用以下技术方案:

一种含重金属离子有机酸废水的资源化处理方法,包括以下步骤:

膜蒸馏浓缩废水工段I:加热的含重金属离子有机酸废水进行膜蒸馏浓缩,浓 缩后废水中萃取目标离子的浓度满足萃取剂可分离的浓度下限,同时pH>1;浓缩 液经废水循环设备进入溶剂萃取提取重金属工段,膜蒸馏产水回用于生产;

溶剂萃取提取重金属工段II:用萃取剂萃取浓缩液中的重金属离子,再经选 择性反萃分离;萃取过程中的萃余液直接以有机酸形式收集回用,或经废水循环 设备回流至膜蒸馏浓缩废水工段继续浓缩。

如上所述的方法,优选地,所述膜蒸馏浓缩废水工段所用的膜蒸馏组件为疏 水膜,所用的疏水膜材料包括聚四氟乙烯、聚偏氟乙烯、聚丙烯,微孔孔径为 0.05~0.5μm。

如上所述的方法,优选地,所述膜蒸馏浓缩废水工段中膜蒸馏的操作方式为 直接接触式膜蒸馏或真空膜蒸馏。

如上所述的方法,优选地,所述膜蒸馏浓缩废水工段中膜蒸馏所采用的膜蒸 馏组件选自平板膜组件、中空纤维膜组件或卷式膜组件。

如上所述的方法,优选地,所述膜蒸馏浓缩废水工段中膜蒸馏热侧料液的工 作温度为50℃~80℃,冷侧料液的工作温度为20℃~30℃;若为真空膜蒸馏,冷侧 真空度大于-90kPa。

如上所述的方法,优选地,所述各萃取目标离子萃取剂可分离的浓度下限为: Fe2+2g/L、Fe3+2g/L、Zn2+5g/L、Cr3+0.2g/L、Cd2+0.7g/L、Co2+0.5g/L、Mn2+0.5g/L、Ti4+0.2g/L、Ni2+0.5g/L、Cu2+2g/L、Pb2+0.5g/L和Sn2+0.5g/L。

如上所述的方法,优选地,所述溶剂萃取提取重金属工段中,当萃取目标离 子中包括Fe2+和/或Fe3+时,在萃取前调节浓缩液的pH为4~6,将铁离子沉淀、过 滤分离,随后浓缩液进行萃取步骤。

如上所述的方法,优选地,所述溶剂萃取重金属工段中的萃取剂包括Versatic 10,LIX984,LIX63,羧酸,磺酸和/或有机磷酸。

如上所述的方法,优选地,所述含重金属离子有机酸废水中含有的有机酸包 括柠檬酸、EDTA和/或乙酸,废水的pH为1~5;含有的重金属包括Fe2+0.01~2g/L、 Fe3+0.01~2g/L、Zn2+0.01~5g/L、Cr3+0.01~0.2g/L、Cd2+0.01~0.7g/L、Co2+0.01~0.5 g/L、Mn2+0.01~0.5g/L、Ti4+0.01~0.2g/L、Ni2+0.01~0.5g/L、Cu2+0.01~2g/L、 Pb2+0.01~0.5g/L和/或Sn2+0.01~0.5g/L。

另一方面,本发明提供一种含重金属离子有机酸废水的资源化处理装置,该 装置包括疏水式膜蒸馏组件1,膜蒸馏料液槽5,循环冷凝水槽6和萃取反应槽9;

该膜蒸馏料液槽5中盛放含重金属离子有机酸废水,其底部设置两个出液口, 顶部设置两个进液口,槽内设置pH监控器81;

该疏水式膜蒸馏组件1具有料液进液口、浓缩液出液口、冷凝水出液口和冷 凝水循环进液口;膜蒸馏料液槽5的第一出液口通过管道连接疏水式膜蒸馏组件1 的料液进液口,该管道上设置阀门41、热交换器31和循环水泵21;疏水式膜蒸 馏组件1的浓缩液出液口连接膜蒸馏料液槽5的第一进液口;该冷凝水出液口连 接循环冷凝水槽6的入水口,该循环冷凝水槽6的出水口通过管道连接疏水式膜 蒸馏组件1冷凝水循环进液口,该管道上设置阀门42、热交换器32和循环水泵 22;

该萃取反应槽9的顶部设置进液口,底部设置萃余液出液口,侧壁中上部设 置有机相出液口,槽内设置pH监控器82和搅拌器7;该进液口与膜蒸馏料液槽5 的第二出液口连接;该萃余液出液口通过三通分别连接膜蒸馏料液槽5的第二进 液口和有机酸回用收集装置;该有机相出液口连接反萃装置。

本发明的有益效果在于:本发明将膜蒸馏技术和萃取技术耦合起来用于重金 属有机酸废水的资源化处理,利用膜蒸馏技术对有机酸废水有高度浓缩的作用, 对废水中的有价重金属的截留率可达到99%以上,显著提高后续萃取工艺中重金 属的回收率及回收有机酸的纯度。膜蒸馏产水水质纯净,可回用于生产过程。该 工艺方法所使用的装置简单,有良好的大规模应用前景。