申请日2013.12.30

公开(公告)日2014.08.13

IPC分类号C02F3/30

摘要

一体式折流板内循环自养脱氮颗粒污泥反应器,包括反应器本体,所述的反应器本体的内腔自下而上设有排泥单元、回流布水单元、内循环反应单元、三相分离单元、出水单元,所述的排泥单元包括设置在反应器本体底端用于与外界连通的排泥口;所述的回流布水单元包括兼做反应器本体部分底板的回流折板、安装在回流折板上的均匀布水器;所述的内循环反应单元由竖直折流板和Z形折流板自左向右依次分隔为厌氧反应区、释气缓冲区、微氧反应区三个隔室;所述的出水单元包括出水槽、出水口,所述的出水槽通过出水口与外界连通。本实用新型采用Z形折流板的设计,结构紧凑,传质和混合性能优,利于形成和维持颗粒污泥,脱氮效率高。

权利要求书

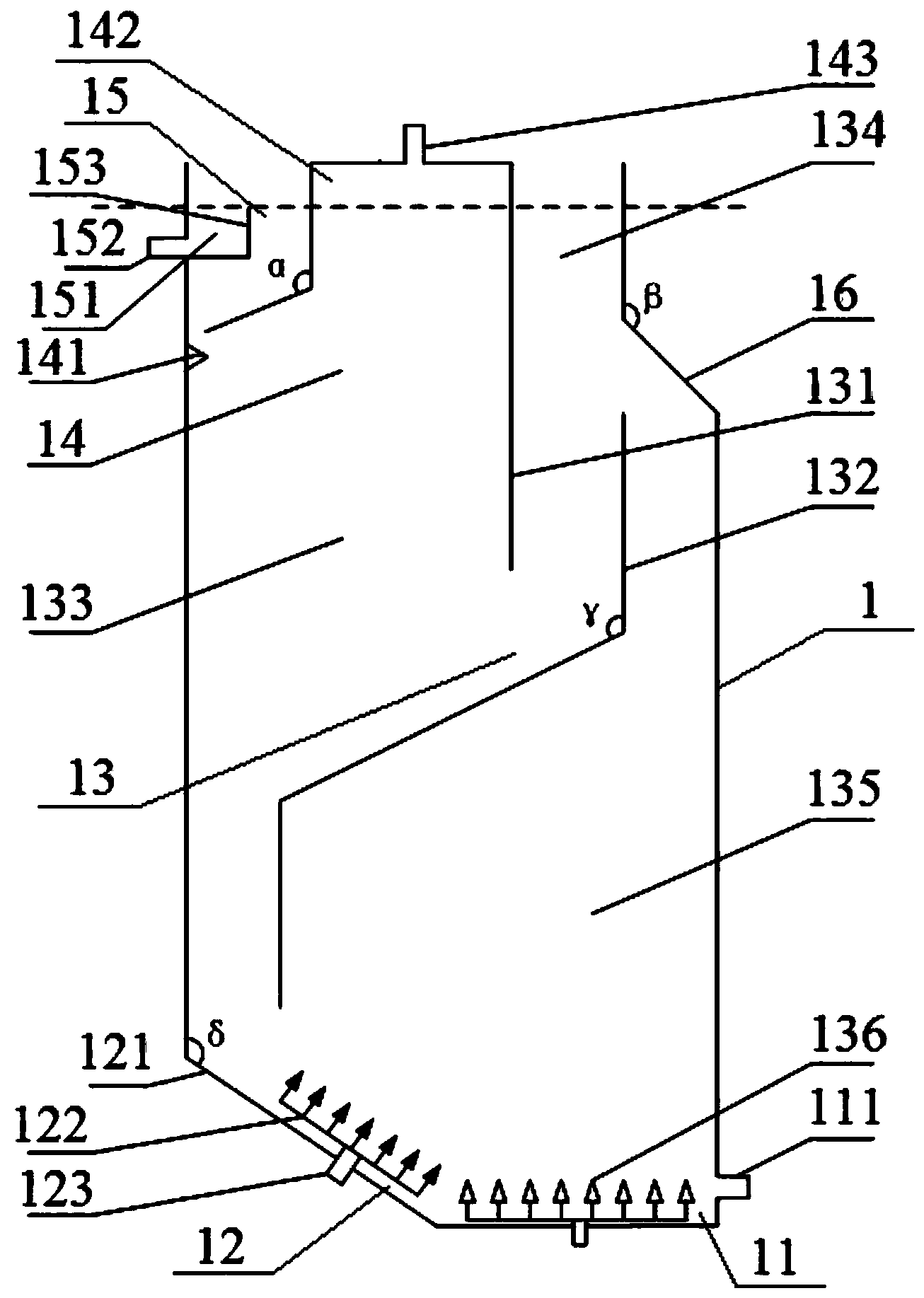

1.一体式折流板内循环自养脱氮颗粒污泥反应器,包括反应器 本体,其特征在于:所述的反应器本体的内腔自下而上设有排泥单元、 回流布水单元、内循环反应单元、三相分离单元、出水单元;所述的 排泥单元包括设置在反应器本体底端用于与外界连通的排泥口;所述 的回流布水单元包括兼做反应器本体部分底板的回流折板、安装在回 流折板上的均匀布水器;所述的均匀布水器的进水端与进水口连通; 所述的内循环反应单元由竖直折流板和Z形折流板自左向右依次分 隔为厌氧反应区、释气缓冲区、微氧反应区三个隔室;所述的厌氧反 应区通过回流折板同微氧反应区连通,所述的微氧反应区底端设有曝 气盘,并且曝气盘的曝气口朝向反应器本体的内腔;所述的三相分离 区设有锥形挡泥导流板、顶端带有排气口的三相分离器;所述的三相 分离器底端带有向外翻折的第一斜板,并且所述的第一斜板的末端位 于所述的锥形挡泥导流板的上端,并与所述的锥形挡泥导流板之间留 有间隙;所述的出水单元包括出水槽、出水口,所述的出水槽通过出 水口与外界连通。

2.如权利要求1所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的Z形折流板包括第一竖板、第二竖板和 第二斜板,第一竖板的底端通过所述的第二斜板与第二竖板的上端相 连,并且所述的第二竖板位于厌氧反应区底部区域;第一竖板的上端 与反应器本体内壁留有间隙、第二竖板的下端与回流折板内表面留有 间隙。

3.如权利要求1所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的反应器本体呈长方体状,长:高:宽 比例为2:4~5:1,所述的厌氧反应区、释气缓冲区、微氧反应区的体 积比例为3:1:5~6。

4.如权利要求3所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的竖直折流板、Z形折流板的竖直长度与 反应器本体高度比例为2:3:5~6。

5.如权利要求4所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:靠近微氧反应区的反应器本体上端的侧壁通过 内折斜板向内收缩形成台阶,并且所述的Z形折流板的第一竖板与反 应器本体侧壁顶端处于同一平面。

6.如权利要求5所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的内折斜板的夹角β为120°~150°,三相 分离器的夹角α为135°~150°,Z形折流板的夹角γ为120°~150°,回 流折板的夹角δ为120°~150°。

7.如权利要求1所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的均匀布水器设在回流折板上,出水方向 向右并与回流折板垂直。

8.如权利要求1所述的一体式折流板内循环自养脱氮颗粒污泥 反应器,其特征在于:所述的出水槽带有溢流堰。

说明书

一体式折流板内循环自养脱氮颗粒污泥反应器

技术领域

本实用新型所述的一种一体式折流板内循环自养脱氮颗粒污泥 反应器。

背景技术

近年来含氨废水过量排放,造成了水体富营养化等一系列生态环 境问题。含氨废水的高效低耗处理一直是污水处理领域的难题。

短程硝化-厌氧氨氧化工艺因其无需外加有机碳源、脱氮负荷高、 运行费用低等优点成为目前最经济的新型生物脱氮工艺之一。短程硝 化-厌氧氨氧化组合工艺可分为一体式和分体式两种,一体式工艺的 单位体积脱氮率高,基建成本低,结构紧凑,装置运行和控制简单, 并且能有效避免由于亚硝酸盐累积造成的抑制作用。但是存在以下几 个突出的问题:(1)以往的全程自养脱氮反应器多采用固定床反应器 或序批式反应器,污泥颗粒化周期较长,反应器内污泥浓度较低;(2) 启动时间较长,且脱氮效率偏低;(3)由于基质抑制或溶解氧干扰厌 氧氨氧化细菌的脱氮功能,反应系统运行不稳定。

针对这些问题,本实用新型提出了一种一体式折流板内循环自养 脱氮颗粒污泥反应器,通过调节曝气强度控制反应器内液相内循环速 度和溶解氧浓度,营造微氧-厌氧交替的环境,经过短期富集培养可 在接种污泥的基础上获得外亚硝酸细菌内厌氧氨氧化细菌的颗粒污 泥。在微氧条件下,亚硝酸细菌将氨部分氧化为亚硝酸盐,消耗氧创 造缺氧环境,随后厌氧氨氧化细菌将上述过程产生的亚硝酸盐和剩余 的氨经厌氧氨氧化反应转化为氮气,从而实现自养脱氮。本反应器不 仅启动时间短,而且对微生物聚集体损伤小,利于颗粒污泥的形成和 维持;在单一反应器内巧妙分区,既保证两种细菌生长环境不受影响, 实现短程硝化与厌氧氨氧化的一体化高效脱氮,同时又结合交叉进 水,促进泥水的内循环,传质性能好、耐负荷冲击能力强,使反应系 统更稳定。

发明内容

为了解决目前的全程自养脱氮反应器污泥颗粒化周期长,反应器 内污泥浓度低、脱氮效率低、反应系统运行不稳定的问题,提出了一 种污泥颗粒化周期短、反应器内污泥浓度高、脱氮效率高、反应系统 运行稳定的一体式折流板内循环自养脱氮颗粒污泥反应器。

本实用新型所述的一体式折流板内循环自养脱氮颗粒污泥反应 器,包括反应器本体,其特征在于:所述的反应器本体的内腔自下而 上设有排泥单元、回流布水单元、内循环反应单元、三相分离单元、 出水单元;所述的排泥单元包括设置在反应器本体底端用于与外界连 通的排泥口;所述的回流布水单元包括兼做反应器本体部分底板的回 流折板、安装在回流折板上的均匀布水器;所述的均匀布水器的进水 端与进水口连通;所述的内循环反应单元由竖直折流板和Z形折流板 自左向右依次分隔为厌氧反应区、释气缓冲区、微氧反应区三个隔室; 所述的厌氧反应区通过回流折板同微氧反应区连通;所述的微氧反应 区底端设有曝气盘,并且曝气盘的曝气口朝向反应器本体的内腔;所 述的三相分离区设有锥形挡泥导流板、顶端带有排气口的三相分离 器,所述的三相分离器底端带有向外翻折的第一斜板,并且所述的第 一斜板的末端位于所述的锥形挡泥导流板的上端,并与所述的锥形挡 泥导流板之间留有间隙;所述的出水单元包括出水槽、出水口,所述 的出水槽通过出水口与外界连通。

所述的Z形折流板包括第一竖板、第二竖板和第二斜板,第一竖 板的底端通过所述的第二斜板与第二竖板的上端相连,并且所述的第 二竖板位于厌氧反应区底部区域;第一竖板的上端与反应器本体内壁 留有间隙、第二竖板的下端与回流折板内表面留有间隙。

所述的反应器本体呈长方体状,长:高:宽比例为2:4~5:1,所 述的厌氧反应区、释气缓冲区、微氧反应区的体积比例为3:1:5~6。

所述的竖直折流板、Z形折流板的竖直长度与反应器本体高度比 例为2:3:5~6。

靠近微氧反应区的反应器本体上端的侧壁通过内折斜板向内收 缩形成台阶,并且所述的Z形折流板的第一竖板与反应器本体侧壁顶 端处于同一平面。

所述的内折斜板的夹角β为120°~150°,三相分离器的夹角α为 135°~150°,Z形折流板的夹角γ为120°~150°,回流折板的夹角δ为 120°~150°。

所述的均匀布水器设在回流折板上,出水方向向右并与回流折板 垂直。

所述的出水槽带有溢流堰。

所述的反应器本体采用PVC板或钢板制作。

工作原理:含氮废水经进水口由均匀布水器引入反应器本体内 腔,与厌氧反应区回流泥水混合,进入微氧反应区底部,经曝气盘曝 气,废水中的部分NH4+由颗粒污泥表面的亚硝酸细菌转化为NO2-, 气泡上浮带动泥水混合物上升流动,经内折斜板折流进入释气缓冲 区,气体从反应器本体顶端液面(图中虚线所示)排出;随后泥水混 合液进入厌氧反应区,废水中的NO2-和残留的NH4+由颗粒污泥内的 厌氧氨氧化细菌转化为N2,泥水气混合物在三相分离区发生分离, 污泥因重力沉降,借助释气缓冲区泥水降流对厌氧反应区底层污泥的 冲击作用流入微氧反应区,氮气从三相分离区顶端排气口排出反应器 本体,澄清出水从出水槽底端出水口排出,微氧反应区底部因含气泡 的泥水混合物上升形成一定负压,促进厌氧反应区底端混合物向微氧 反应区的流动补充,过剩污泥从微氧反应区底部排泥口排出反应器本 体。

本实用新型的有益效果是:①营造微氧、厌氧交替环境,在同一 反应器内可培养出亚硝酸菌和厌氧氨氧化细菌,实现稳定高效的自养 脱氮;②和普通折流板反应器相比,斜板的设置优化了水力流态,减 少了死区;③曝气、进水、回流泥水交叉混合,传质和混合性能优; ④Z形折流板的设计能借助释气缓冲区泥水降流对厌氧区底层污泥 有一定冲击作用,促进整个反应器的泥水内循环;⑤对微生物聚集体 损伤小,利于形成和维持颗粒污泥,高效持留菌体,维持反应器内部 较高的污泥浓度;⑥和分体式短程硝化-厌氧氨氧化反应器相比,本 装置结构紧凑、占地面积小、节能经济、能有效克服亚硝酸盐积累对 厌氧氨氧化菌的抑制。