申请日2014.05.04

公开(公告)日2015.11.25

IPC分类号C02F11/02; C02F11/12

摘要

本发明涉及一种利用生物物理联合干燥污泥装置,该装置包括进料系统、滚筒干燥反应器主体、供气系统、布气管以及温湿度在线监测反馈系统。本发明提出在污泥进料的同时利用污水厂废热将进入滚筒的污泥直接预热至50℃以上,将内筒和外筒之间的夹层分隔成布气室,去除布气死角,内外筒双层设计增强保温性能,通过交替底部供气-顶部抽气将迁移到空气中的水分快速排除反应器外部,防止空气中的水分冷凝回基质,滚筒动态旋转设计及内置抄板不断抄动和混合物料、温湿度在线监测反馈空气通风条件,实现降低污泥干燥能耗、缩短干燥停留时间、强化水分去除效果的目的,解决了纯物理热干燥污染环境、热效率低、能U耗高、污泥结块、粘壁的技术难题,具有广阔的应用。

权利要求书

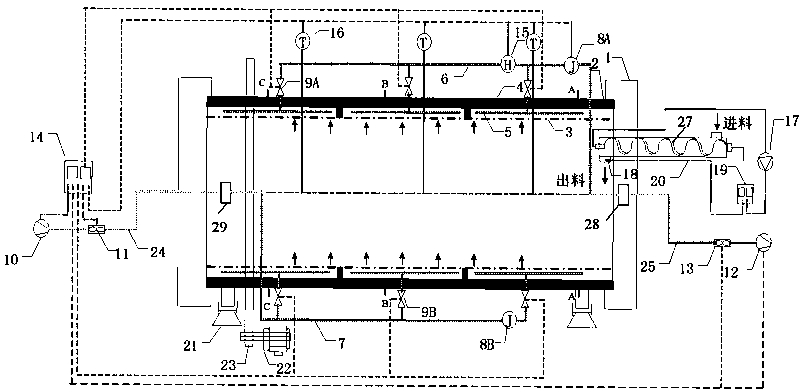

1.一种利用生物物理联合干燥污泥装置,该装置包括进料系统、滚筒干燥反应器主体、供气系统、布气管以及温湿度在线监测反馈系统,其特征在于:所述的供气系统包括供气泵(10)、供气总管流量控制器(11)、主供气管(24)和多路供气支管(7),主供气管(24)与多路供气支管(7)通过出料端旋转接头(29)紧密连接,每个布气管(5)通过管路与对应的供气支管(7)连接,布气管(5)上均匀布有直径为3~5mm小孔,在每路供气支管(7)上装有供气管角位移传感器(8B)和多个供气管流量控制器(9B);所述装置还包括抽气系统,所述抽气系统包括抽气泵(12)、抽气总管流量控制器(13)、主抽气管(25)和多路抽气支管(6),主抽气管(25)与多路抽气支管(6)通过进料端旋转接头(28)紧密连接,每个布气管(5)通过管路与对应的抽气支管(6)连接,在每路抽气支管(6)上装有抽气管角位移传感器(8A)和多个抽气管流量控制器(9A);所述滚筒干燥反应器主体包括内筒(3)、外筒(2)、保温层(4)和驱动装置,内筒上设有抄板,且在内筒壁上均匀开有小孔;所述的布气管(5)设置在内、外筒之间,且沿轴向布置多组,每组之间由隔板隔开;每组布气管(5)沿筒壁圆周均匀分布多个,每个布气管(5)之间用隔板隔开,形成独立的布气室;所述进料系统包括物料预热-进料一体机(20)、高温热泵(17)、第一温度探头(18)和第二PLC控制器(19);所述物料预热-进料一体机(20)采用中空螺旋桨结构,高温热泵(17)通过管路与中空螺旋桨(27)形成封闭连接;所述第一温度探头(18)设置在预热-进料一体机(20)的物料出口处,所述第二PLC控制器(19)通过信号线与第一温度探头(18)和高温热泵(17)连接;所述温湿度在线监测反馈系统包括用于监测滚筒干燥反应器内基质温度的第二温度探头(16)、用于监测主抽气管(25)气体湿度的湿度传感器(15)和第一PLC控制器(14);PLC控制器通过控制线路与供气泵(10)、供气总管流量控制器(11)和抽气泵(12)、抽气总管流量控制器(13)、供气管角位移传感器(8B)、抽气管角位移传感器(8A)、第二温度探头(16)、湿度传感器(15)连接。

2.根据权利要求1所述的利用生物物理联合干燥污泥装置,其特征在于:所述滚筒干燥反应器主体轴线与水平面的夹角为0.5°~1°,外筒直径∶长度=1∶10~1∶15。

3.根据权利要求1所述的利用生物物理联合干燥污泥装置,其特征在于:所述内筒上焊接3~6块抄板(26),内筒壁上小孔直径为3~5mm,内筒与外筒之间的间距为10~20cm。

说明书

一种利用生物物理联合干燥污泥装置

技术领域

本发明涉及一种利用生物质能自产热干燥脱水污泥的装置,具体涉及城镇污水处理厂脱水污泥的生物物理干燥装置,属于固体废弃物处理处置及其资源化利用领域。

背景技术

随着污水处理量的急剧增大,污泥产量迅速增加。污泥黏性大,水分难以脱除,经重力浓缩、机械脱水后含水率仍高达85%,其处理处置费用占整个污水厂运行费用逐年增大,污泥的处理处置已成为环境领域的难点。

污泥有机物含量较高,具有较高的经济价值,但含水率较高,限制了其后续处理处置及资源化利用。2008年开始实施的《生活垃圾填埋场污染物控制标准》要求生活污水厂污泥经处理后含水率小于60%可进入垃圾填埋场处置需要进行预处理,污泥堆肥适宜的含水率为50%~60%,污泥焚烧的适宜含水率为50%左右时,因此经机械脱水后的污泥难以直接进行卫生填埋、堆肥、焚烧,需要对其进行干燥,使其含水率降低到50%以下,有利于后续处理处置及资源化利用。

目前污泥干化主要采用物理热干燥的方式,需要消耗化石燃料,对于直接热干燥,干化停留时间长、能耗大且热效率不高,同时产生大量尾气,给后续处理造成了负担,另外各种水分与污泥颗粒结合力差别较大,其干燥特性与晶体不同,导致间壁热干燥,污泥容易结块、粘壁,致使传热效率急剧下降。

中国专利文献公开了【一种连续流污泥生物物理干燥设备及方法,公开号:CN101913744A】,该技术将空气冷凝去除水分后回流,通过反应器的动态旋转实现污泥生物-物理干燥的连续运行,增强了干燥系统运行的稳定性,并在一定程度上实现了节能降耗。该技术对整个干燥滚筒进行预热,直接将经过预处理的污泥送入到生物-物理联合干燥装置中,微生物自产热升温到50℃以上需要1~2d,延长了停留时间。以布气箱上钻孔的方式实现均匀布气,由于布气箱之间存在间距,且空气无法穿过高度低于布气箱的污泥,因此易存在布气死角,导致部分污泥处于厌氧状态。国家水体污染控制与治理科技重大专项(2008ZX07313-002)所支持的研究发现生物反应器运行时其内部空气湿度大于95%,若采用该技术的冷凝法去除高湿度空气中水分的效果有限,容易导致回流空气的湿度较高,在空气流动过程中,湿度较高的空气容纳水分的能力较弱,且容易遇冷,冷凝水回基质中,降低了干燥效果。

发明内容

本发明的目的在于提供去除污泥中水分的及装置,克服现有污泥热干燥技术

需要消耗化石燃料,污泥容易结块、粘壁、传热效率低、能耗高的缺点。

本发明将污泥与调理剂按一定比例混合,以改善污泥的孔隙度,调节其初始

含水率到70%左右,向经过调质的污泥基质中通入空气,并利用高温热泵回收污水厂的废热迅速预热污泥到50℃以上,快速激发微生物活性,进一步缩短污泥在污泥生物-物理干燥反应器中的停留时间,该过程产生的热量能将水分由液相迁移到气相,通过反应器的正压供气和负压抽气方式迅速将水分去除,避免空气中的水分冷凝回基质,实现水分的高效去除。

本发明的技术方案如下:一种利用生物物理联合干燥污泥装置,该装置包括进料系统、滚筒干燥反应器主体、供气系统、布气管以及温湿度在线监测反馈系统,其特征在于:所述的供气系统包括供气泵、供气总管流量控制器、主供气管和多路供气支管,主供气管与多路供气支管通过出料端旋转接头紧密连接,每个布气管通过管路与对应的供气支管连接,布气管上均匀布有直径为3~5mm小孔,在每路供气支管上装有供气管角位移传感器和多个供气管流量控制器;所述装置还包括抽气系统,所述的抽气系统包括抽气泵、抽气总管流量控制器、主抽气管和多路抽气支管,主抽气管与多路抽气支管通过进料端旋转接头紧密连接,每个布气管通过管路与对应的抽气支管连接,在每路抽气支管上装有抽气管角位移传感器和多个抽气管流量控制器;所述滚筒干燥反应器主体包括内筒、外筒、保温层和驱动装置,内筒上设有抄板,且在内筒壁上均匀开有小孔;所述的布气管设置在内、外筒之间,且沿轴向布置多组,每组之间由隔板隔开;每组布气管沿筒壁圆周均匀分布多个,每个布气管之间用隔板隔开,形成独立的布气室;所述进料系统包括物料预热-进料一体机、高温热泵、第一温度探头和第二PLC控制器;所述物料预热-进料一体机采用中空螺旋桨结构,高温热泵通过管路与中空螺旋桨形成封闭连接;所述第一温度探头设置在预热-进料一体机的物料出口处,所述第二PLC控制器通过信号线与第一温度探头和高温热泵连接;所述温湿度在线监测反馈系统包括用于监测滚筒干燥反应器内基质温度的第二温度探头、用于监测主抽气管气体湿度的湿度传感器和第一PLC控制器;PLC控制器通过控制线路与供气泵、供气总管流量控制器和抽气泵、抽气总管流量控制器、供气管角位移传感器、抽气管角位移传感器、第二温度探头、湿度传感器连接。

所述装置中:滚筒干燥反应器主体轴线与水平面的夹角为0.5°~1°,外筒直

径∶长度=1∶10~1∶15。

所述装置中:内筒上焊接3~6块抄板,内筒壁上小孔直径为3~5mm,内筒与外筒之间的间距为10~20cm。

有益效果:本发明与已有技术相比,具有如下显著特点:

①以高效节能的高温热泵作为辅助热源回收污水中的废热预热污泥,将污泥进料

和预热同时进行,直接将污泥预热到50~60℃,有利于迅速激发微生物活性,有效了减少停留时间,具有环境经济综合效益。

②内筒和外筒之间加隔板,并在内筒上钻孔进行布气的方式,与采用彼此独立的布气箱布气的方式相比,去除了布气死角。

③内筒和和外筒双层设计,增强了筒体保温性能,无需预热整个干燥滚筒,有利于在降低能耗的同时,提高污泥温度,增强水分去除效果。

④通过交替底部布气-顶部抽气的通风系统布设,强化传热传质,解决空气冷凝后回流,空气容纳水分能力较弱,水分容易冷凝回污泥基质的问题,实现污泥水分的高效去除,基于温湿度在线监测反馈控制通风条件,实现了干燥过程的自动精准控制反馈调节控制,大大节省了人力成本和运行成本。