申请日2014.05.04

公开(公告)日2014.10.08

IPC分类号B30B11/28; B30B15/30; B30B11/22

摘要

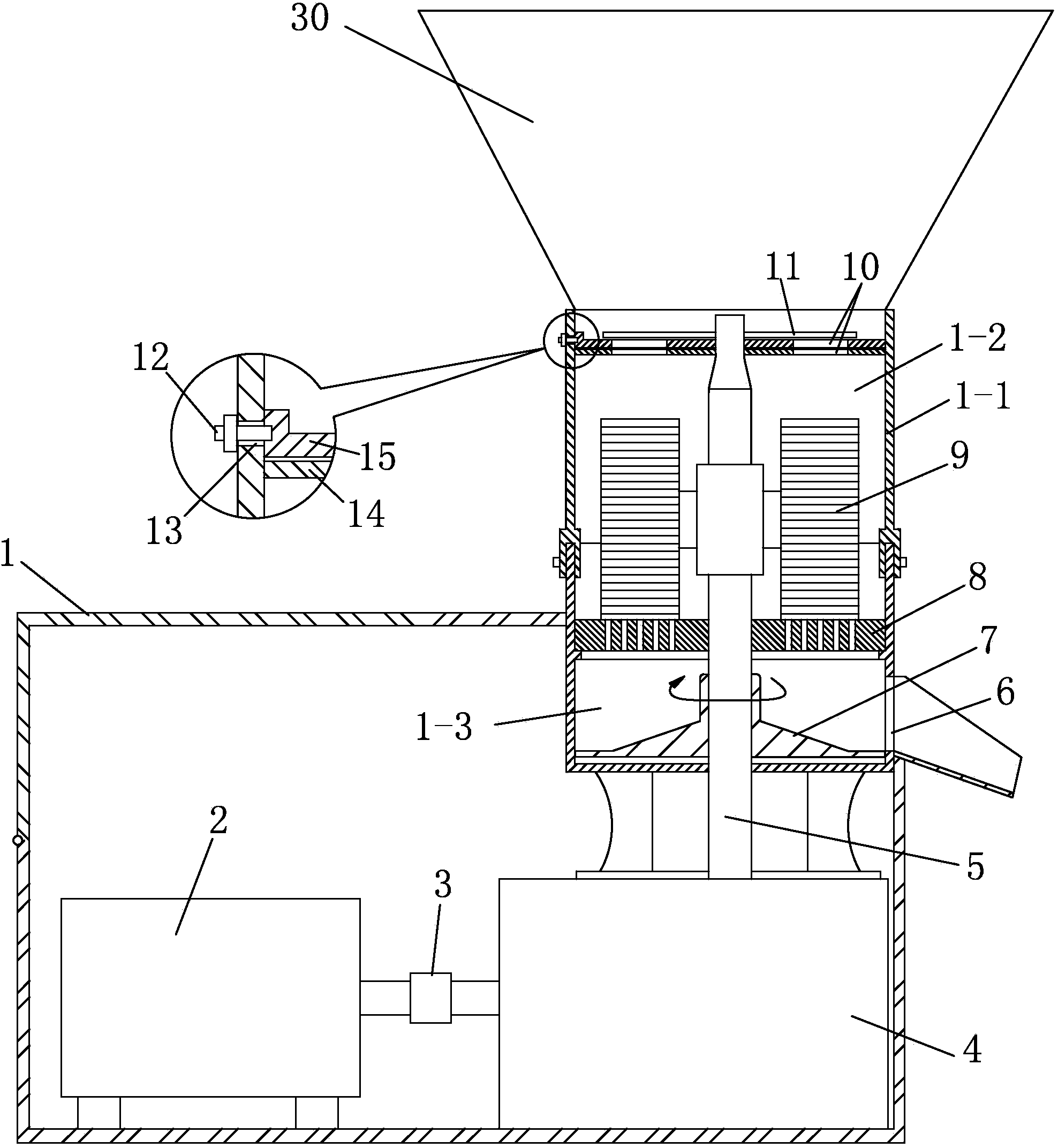

本实用新型涉及污泥合成燃料成型机。目的是提供的污泥合成燃料成型机应具有较低的功耗,较高的生产速度以及较高的安全性。技术方案是:污泥合成燃料成型机,包括机架、竖直安装在机架上的成型桶、水平固定在成型桶中部的平模、竖直向上穿过平模中心的转轴、安装在转轴上的压料滚轮组件和出料盘以及驱动转轴转动的动力组件;平模将成型桶分隔成上侧的成型室和下侧的出料室,压料滚轮组件安装在成型室中,出料盘安装在出料室中;压料滚轮组件包括一个固定在转轴上的支架以及可转动地安装在支架上的至少一个压料滚轮,其特征在于:所述压料滚轮的外圆周面上均匀开设有一组梯形槽,梯形槽的长度伸展方向与压料滚轮的轴线平行。

权利要求书

1.污泥合成燃料成型机,包括机架(1)、竖直安装在机架上的成型桶(1-1)、水平固定在成型桶中部的平模(8)、竖直向上穿过平模中心的转轴(5)、安装在转轴上的压料滚轮组件和出料盘(7)以及驱动转轴转动的动力组件;平模将成型桶分隔成上侧的成型室(1-2)和下侧的出料室(1-3),压料滚轮组件安装在成型室中,出料盘安装在出料室中;压料滚轮组件包括一个固定在转轴上的支架(17)以及可转动地安装在支架上的至少一个压料滚轮(9),其特征在于:所述压料滚轮的外圆周面上均匀开设有一组梯形槽(20),梯形槽的长度伸展方向与压料滚轮的轴线平行。

2.根据权利要求1所述的污泥合成燃料成型机,其特征在于:所述平模上均匀开设有若干圈竖直布置的模孔(8-1),每个模孔顶部的孔径小于底部的孔径从而形成上小下大的锥形孔,锥形孔的锥角(β)为1-10度。

3.根据权利要求1或2所述的污泥合成燃料成型机,其特征在于:所述成型桶的上部安装有筛板组件,筛板组件从上至下依次为刮条(11)、上筛板(15)和下筛板(14);刮条固定在转轴上并随转轴转动;上筛板可转动地安装在成型桶内,成型桶的桶壁开设有沿周向伸展的调节槽(13),有一调节螺栓(12)穿过调节槽后与上筛板连接;下筛板固定在成型桶内,上筛板和下筛板开设有相对应的落料口(10)以及转轴孔(16)。

4.根据权利要求3所述的污泥合成燃料成型机,其特征在于:所述梯形槽的槽口宽度大于槽底宽度0.5-1mm,深度0.8-1.5cm。

5.根据权利要求4所述的污泥合成燃料成型机,其特征在于:所述出料盘上制有一个锥面,锥面的直径从上到下逐渐增大。

说明书

污泥合成燃料成型机

技术领域

本实用新型涉及污泥合成燃料技术领域,具体是一种污泥合成燃料成型机。

背景技术

污泥合成燃料是近年发展起来的一种新技术,通过对污水处理之后产生的 污泥进行加工,利用污泥合成燃料成型机使污泥与一定比例的秸秆粉、木粉等 混合,形成新的环保型燃料。

现有的污泥合成燃料成型机,包括安装在机架上的成型桶、安装在成型桶 内的平模,安装在平模上侧的压料滚轮以及安装在平模下方的出料盘,通过压 辊组件的挤压,将物料压入平模的模孔内从而形成圆柱形的燃料,之后由出料 盘将物料送出成型桶,此过程称为造粒。此类污泥合成燃料成型机存在以下缺 陷:

1、现有压料滚轮的圆周面(即挤压面)通常为平滑面,与物料的接触面积 较小,难以带动物料运动并将其向下挤入模孔;

2、平模上的模孔一般为竖直布置的圆柱形,物料进入模孔后仍需较大的挤 压力才能向下运动,能耗较大;

3、在污泥生物质燃料造粒加工过程中,物料进入成型桶后分布不均衡,经 常出现拥堵现象,导致产能下降。

基于以上原因,目前污泥合成燃料成型机所使用的物料湿度(含水率)保 持为5%左右(湿度大于15%即无法正常生产),由于湿度较低,生产过程中出现 易燃现象,能耗在每小时80千瓦,生产速度每小时0.8吨,能耗尚待降低,生产 速度有待提高。

实用新型内容

本实用新型所要解决的技术问题是克服上述背景技术的不足,提供一种污 泥合成燃料成型机,该污泥合成燃料成型机应具有较低的功耗,较高的生产速 度以及较高的安全性。

为实现以上目的,本实用新型采用的技术方案是:

污泥合成燃料成型机,包括机架、竖直安装在机架上的成型桶、水平固定 在成型桶中部的平模、竖直向上穿过平模中心的转轴、安装在转轴上的压料滚 轮组件和出料盘以及驱动转轴转动的动力组件;平模将成型桶分隔成上侧的成 型室和下侧的出料室,压料滚轮组件安装在成型室中,出料盘安装在出料室中; 压料滚轮组件包括一个固定在转轴上的支架以及可转动地安装在支架上的至少 一个压料滚轮,其特征在于:所述压料滚轮的外圆周面上均匀开设有一组梯形 槽,梯形槽的长度伸展方向与压料滚轮的轴线平行。

所述平模上均匀开设有若干圈竖直布置的模孔,每个模孔顶部的孔径小于 底部的孔径从而形成上小下大的锥形孔,锥形孔的锥角为1-10度。

所述成型桶的上部安装有筛板组件,筛板组件从上至下依次为刮条、上筛 板和下筛板;刮条固定在转轴上并随转轴转动;上筛板可转动地安装在成型桶 内,成型桶的桶壁开设有沿周向伸展的调节槽,有一调节螺栓穿过调节槽后与 上筛板连接;下筛板固定在成型桶内,上筛板和下筛板开设有相对应的落料口 以及转轴孔。

所述梯形槽的槽口宽度大于槽底宽度0.5-1mm,深度0.8-1.5cm。

所述出料盘上制有一个锥面,锥面的直径从上到下逐渐增大。

本实用新型具有的有益效果是:

1)在压料滚轮的外圆周面上按一定的深宽比布置梯形槽(见图10),这样 的结构能使物料提前进入压辊沟槽内,增加物料与平模之间的接触面积,更好 地将物料压入平模的模孔内,可以降低对物料的湿度要求,湿度40-50%的物料 也可以进行加工,降低了烘干步骤的能耗;

2)平模上的模孔形状由以前的圆柱形孔改成上小下大的锥形孔(见图), 这样物料可以在较小的压力下就可以被挤压下去,大大地节约了能耗,根据设 备改造前后对比数据显示,目前能耗30千瓦/每小时,能耗比以前下降40%以上, 而且生产速度可以提高到每小时1吨到1.3吨;

3)随着转轴的高速旋转,物料在刮条的作用下通过上筛板和下筛板共同形 成的落料口均匀地掉落到平模上,从而解决了因物料的不均匀而导致的拥堵停 产现象。