申请日2014.10.29

公开(公告)日2015.01.28

IPC分类号F23G7/00; C02F11/12

摘要

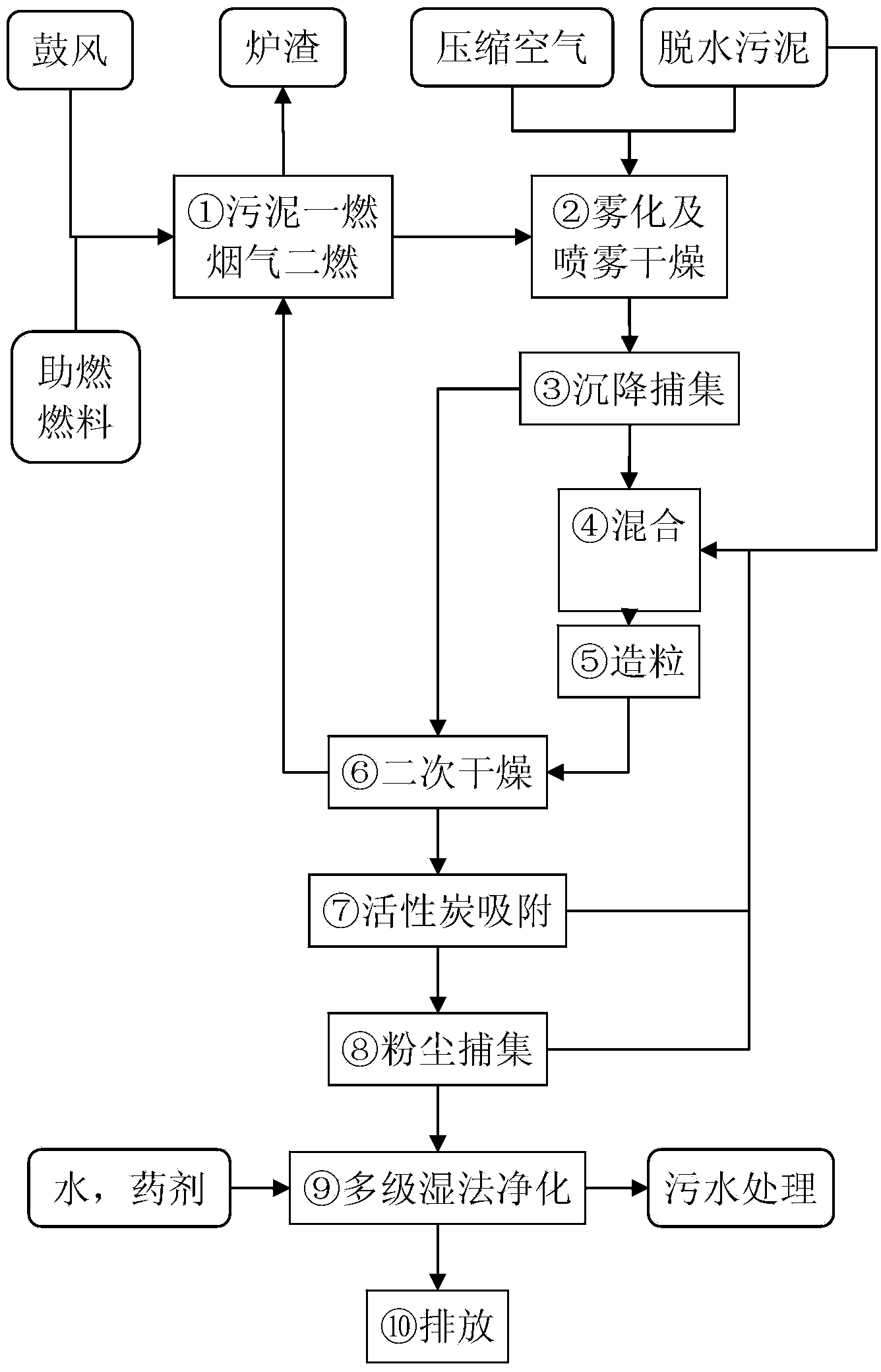

本发明提供一种脱水污泥干化和焚烧处理的方法,该方法步骤为:将干污泥焚烧产生的高温烟气作为热源,输入喷雾干燥塔;将脱水污泥雾化,在喷雾干燥塔内与高温烟气并流混合,干燥至半干,同时骤降烟气温度、吸附飞灰;喷雾干燥后的半干污泥被捕集,并进行机械挤压造粒;再利用喷雾干燥后的余热烟气将半干污泥颗粒进一步干燥;干燥污泥颗粒送至焚烧炉进行3T焚烧,残渣排出;干燥后的尾气进行活性炭吸附,再送至除尘器和多级湿法喷淋塔净化处理和排放。有益的效果是该方法能够完整、高效、环保、安全地实现了污泥的干化焚烧处理。简化了工艺环节,缩短了工艺路线。

权利要求书

1.一种脱水污泥干化和焚烧处理的方法,该方法是在系统集成装置中进 行的,该系统集成装置包括有相互连接的干污泥焚烧炉、脱水污泥输送装置、 污泥喷雾干燥塔、污泥雾化器、干泥沉降室、混合机、造粒机、二次干燥机、 干泥输送装置、活性炭室、除尘器、多级湿法喷淋塔、引风机和烟筒;

该方法包括以下步骤:

1)将干污泥颗粒送入污泥焚烧炉内,在800℃以上的温度进行污泥焚 烧和烟气二次焚烧,控制烟气湍流并使焚烧停留时间达2s以上,在污泥燃 值不足以维持焚烧温度时,补充天然气或燃煤或秸秆或焦炭等燃料助燃,污 泥焚烧后残渣排出;

2)由脱水污泥输送装置将污泥输送至喷雾干燥塔的污泥雾化器,由空 压机提供压缩空气实现气流雾化,生成污泥雾滴;同时在引风机作用下直接 将污泥焚烧产生的800℃以上的高温烟气输入喷雾干燥塔,与污泥雾滴并流 混合干燥,在不足2s的时间内,脱水污泥干燥成为半干污泥,烟气温度降 至250℃以下,烟气中的飞灰被半干污泥吸附;

3)在引风机作用下,半干污泥和余热烟气、水蒸汽一起从喷雾干燥塔 输出,进入干泥沉降室进行气固分离,余热烟气和水蒸汽输送至二次干燥机; 半干污泥被收集并输送至混合机;

4)混合机将半干污泥与废活性炭、除尘器捕集的污泥粉尘,以及适量 的脱水污泥均匀混合,使混合料的含水率约为40%,输送至造粒机;

5)造粒机将混合料挤压成粒径约为10mm的颗粒,送至二次干燥机;

6)在二次干燥机内颗粒被进一步干燥后,由干泥输送装置送至污泥焚 烧炉进行焚烧;同时余热烟气温度降至120℃以下,在引风机作用下依次进 入活性炭室、除尘器、多级湿法喷淋塔进行净化处理;

7)活性炭室内的活性炭吸附烟气中的二恶英、重金属和有机气体,废 活性炭被输送至混合机;

8)除尘器捕集烟气中的污泥粉尘,粉尘被输送至混合机;尾气进入多 级湿法喷淋塔;

9)多级湿法喷淋塔去除尾气中的微量粉尘、酸性气体和残余的有机气 体。多级湿法喷淋塔产生的生产性废液输送至污水处理厂处理;

10)引风机抽取净化后的尾气,输送至烟筒排放。

2.根据权利要求1所述的方法,其特征是:所述步骤1)和2)中污泥 焚烧与污泥喷雾干燥直接结合,无换热或降温处理。

3.根据权利要求1所述的方法,其特征是:所述步骤2)~6)中采用污 泥喷雾干燥与污泥二次干燥组成两段式干燥模式。

4.根据权利要求1所述的系统集成装置,其特征是:所述系统集成装置 所包括的设备为一体化的组合装置,或将喷雾干燥塔、干泥沉降室、混合机、 造粒机、二次干燥机分体装置进行组装集成。

5.根据权利要求1所述的系统集成装置,其特征是:所述二次干燥机为 振动流化床干燥机或带式干燥机或回转窑干燥机或直接干燥设备。

6.根据权利要求1所述的系统集成装置,其特征是:所述干泥沉降室 为卧式沉降室或旋风分离器的气固分离设备。

7.根据权利要求1所述的系统集成装置,其特征是:所述除尘器为袋式 除尘器或旋风除尘器。

说明书

一种脱水污泥干化和焚烧处理的方法

技术领域

本发明涉及市政、工业污水处理厂产生的脱水污泥的干化和焚烧处理处 置技术,是一种脱水污泥干化和焚烧处理的方法。

背景技术

市政、工业污水处理厂产生的脱水污泥通常含有较高的含水率,需要先 进行适度的干燥再焚烧处理;在污泥干燥过程中,为防止发生粉尘及挥发性 气体混合爆炸,需采取有效的防爆措施;为防止污泥焚烧过程中产生二噁英、 重金属污染环境,需要严格执行“3T”焚烧、焚烧烟气温度骤降、飞灰捕集、 吸附处理;为防止尾气中的粉尘、酸性气体和挥发性气体等污染空气,需要 除尘、除酸、除臭处理;湿法喷淋产生的废液需经过污水处理;污泥焚烧产 生的残渣需经过鉴别用作建筑材料或填埋处理。

干燥是传热传质的过程。

经传导、对流或辐射方式,热量从较高温度的热介质传给较低温度的湿 物料是传热过程,遵循傅立叶定律:传热速率与传热系数、传热面积及温度 差成正比,热流与温度梯度方向相反。传热的动力是温度差。

湿物料表面水受热汽化蒸发,以及湿物料内部的水分扩散到物料表面再 被蒸发,这是传质过程,遵循费克定律:传质速率与扩散系数、浓度差成正 比,质流与浓度梯度方向相反。传质的动力是水浓度差。

干燥的过程分为表面汽化和内部汽化两个阶段:在表面汽化阶段,水分 通过物料扩散的速率大于汽化速率,水分汽化是在物料表面发生,物料的表 面温度等于湿球温度计温度,蒸发速率高且恒定,也称为“恒速蒸发”阶段; 在内部汽化阶段,水分通过物料的扩散速率降低,汽化面内移,物料温度上 升,蒸发速率逐渐下降,也称为“降速蒸发”阶段。

因此,扩大被干燥物料传热、传质面积,提高温差和风速,同时针对干 燥过程两个不同的阶段分别采取不同的干燥方式,有利于物料干燥的进行。

先采用喷雾干燥技术进行脱水污泥表面汽化阶段的干燥,再采用振动干 燥等直接干燥技术进行污泥内部汽化阶段的干燥,构成两段式污泥干燥系 统,能够最大程度地符合干燥机理,获得高产率和高效率。

其中,喷雾干燥技术可将粘稠的脱水污泥雾化成粒径约200微米的细小 雾滴,极大地提高了污泥的表面积,有利于传热传质;气流雾化具有一定的 细胞破壁能力,使细胞水释出,同时破坏污泥中的胶状体,并使大部分存在 于污泥内部的间隙水成为了表面水,强化了表面蒸发过程;喷雾干燥可以直 接采用上千度高温的烟气进行干燥,增大了传热介质和物料的温差;喷雾干 燥是在高速气流中完成,有利于水蒸汽的快速扩散。因此,“喷雾干燥”技 术非常适合脱水污泥在表面蒸发阶段的干燥处理。喷雾干燥后的污泥含水率 降至约30~40%,成为半干化的细微颗粒。

在污泥雾滴的表面水分蒸发完成后,干燥进入内部蒸发阶段。喷雾干燥 这种极速蒸发模式不再适合,需要一种适合污泥内部水分缓慢扩散至表面再 被蒸发的干燥工艺。振动或带式或回转窑等干燥技术在较低的温度下进行物 料干燥,蒸发速率较低,能够适应内部水分的缓慢扩散,可通过控制物料在 干燥器内的停留时间控制物料干燥程度。而且与喷雾干燥相同,振动或带式 或回转窑干燥可直接利用余热烟气进行干燥,便于工艺组合。因此,振动或 带式或回转窑等直接干燥技术非常适合污泥在内部蒸发阶段的干燥处理。经 振动干燥后的污泥含水率降至约10~30%。

污泥干燥有其特殊性。通常污泥在含水率约55%时粘度最高。采用喷雾 干燥技术,可以实现高含水率的脱水污泥在喷雾干燥塔内(塔内空中)直接 干燥至含水率40%以下,越过了55%的粘滞点,有利于后续的造粒和二次干 燥处理。

将脱水污泥喷雾干燥与干污泥焚烧工艺结合,污泥焚烧产生的高温烟气 被直接用于污泥喷雾干燥,可减少一次燃料和空气的消耗,降低了二氧化碳 和废气排放;污泥喷雾干燥能够实现污泥焚烧烟气的温度骤降处理和飞灰吸 附、捕集作用,防止了二噁英、重金属污染空气;污泥喷雾干燥还形成了高 湿低氧、极速蒸发降温、高速气流流通的环境,能够防止污泥干燥时的粉尘 和挥发性气体混合爆炸的发生。

采用活性炭吸附工艺,可以进一步吸附烟气中的二噁英、重金属及有机 气体;采用多级化学湿法喷淋工艺进行尾气净化处理,反应时间短,适合大 流量连续烟气处理;将化学药剂雾化后与烟气混合,使得反应更加充分;多 级处理方式可以分步、分别针对不同的气体进行处理,同时可回收烟气中水 蒸汽潜热作为余热资源加以利用。

干化污泥通常为细微的粉状颗粒,焚烧时容易随烟气直接逸出炉膛,导 致焚烧不完全。通常需要通过多次循环方式焚烧处理,增加了焚烧系统负荷, 消耗更多的动力和空气。将干化污泥造粒后进行焚烧处理,将大大减少烟气 中的粉尘量,且可轻易地通过控制污泥颗粒焚烧时的停留时间确保污泥燃烬 率。

中国专利CN100556835C公开了一种“污泥干化、焚烧处理方法及集成 装置”。该文献中通过湿污泥预处理、喷雾干燥、回转窑3T焚烧、以及尾 气湿法喷淋完成了污泥干燥和焚烧处理,并利用污泥焚烧产生的烟气回用于 污泥喷雾干燥。但该专利技术采用脱水污泥调浆预处理以提高污泥的流动 性,使污泥含水率进一步增加,污泥干燥所需热量增加,导致一次燃料消耗 的增加,以及二氧化碳排放的增加;该专利技术还通过补充新风方式将约 800℃的高温烟气稀释降温至400~500℃后再进入喷雾干燥塔用于干燥,降 低了干燥热效率,加大了废气排放量;该文献中采用了一次喷雾干燥工艺和 干泥粉料焚烧方式,不利于提高干燥效率和焚烧效率。

中国专利CN201406370Y公开了一种“全封闭污泥干燥和焚烧装置”。 该文献中通过热风炉焚烧干化污泥产生高温烟气,再用于污泥干燥,并配置 了尾气除尘和湿法净化处理。但该专利技术未对污泥3T焚烧、烟气骤降控 制采取措施,容易导致二噁英的产生并污染大气。

中国专利CN103539332A公开了“一种污泥干化焚烧发电一体化系统及 方法”。该文献中利用燃气轮机发电后的乏气,采用喷雾干燥方式完成污泥 干燥,并采用流化床蒸汽炉焚烧干化污泥,所产生的蒸汽进一步用于蒸汽轮 机发电和污泥干燥。该文献中采用活性炭和UV光解技术对污泥干燥和焚烧 的尾气进行净化处理。但该文献中技术必须与发电协同生产,且增加了湿污 泥加水调浆预处理,未对污泥3T焚烧、烟气骤降控制采取措施,容易导致 二噁英的产生并污染大气。

中国专利CN203442843U公开了一种“带隔板烟囱的污泥干化焚烧过滤 装置”。中国专利CN203454157U公开了一种“单次焚烧的污泥干化焚烧过 滤装置”。上述文献将高含水率的污泥直接输入回转窑焚烧炉中,喷射煤粉 进行污泥焚烧和二燃,回收余热用于保温和预热,并通过旋风除尘和湿法喷 淋进行尾气净化处理。上述文献中技术直接对高含水率的污泥进行焚烧,大 大增加了燃料、空气的消耗量,增加了二氧化碳的排放。

综上,研发一种具有安全生产、节能减排、经济高效的脱水污泥干化和 焚烧处理的方法,有利于我国污泥处理技术的提高和发展。

发明内容

本发明的目的是提供一种脱水污泥干化和焚烧处理的方法,能够完整、 高效、环保、安全地实施脱水污泥干化和焚烧处理。

为实现上述目的,本发明提供一种脱水污泥干化和焚烧处理方法,该方 法是在系统集成装置中进行的,该系统集成装置包括有相互连接的干污泥焚 烧炉、脱水污泥输送装置、污泥喷雾干燥塔、污泥雾化器、干泥沉降室、混 合机、造粒机、二次干燥机、干泥输送装置、活性炭室、除尘器、多级湿法 喷淋塔、引风机和烟筒。

该方法包括以下步骤:

1)将干污泥颗粒送入污泥焚烧炉内,在800℃以上的温度进行污泥焚 烧和烟气二次焚烧,控制烟气湍流并使焚烧停留时间达2s以上,在污泥燃 值不足以维持焚烧温度时,补充天然气或燃煤或秸秆或焦炭等燃料助燃,污 泥焚烧后残渣排出;

2)由脱水污泥输送装置将污泥输送至喷雾干燥塔的污泥雾化器,由空 压机提供压缩空气实现气流雾化,生成污泥雾滴;同时在引风机作用下直接 将污泥焚烧产生的800℃以上的高温烟气输入喷雾干燥塔,与污泥雾滴并流 混合干燥,在不足2s的时间内,脱水污泥干燥成为半干污泥,烟气温度降 至250℃以下,烟气中的飞灰被半干污泥吸附;

3)在引风机作用下,半干污泥和余热烟气、水蒸汽一起从喷雾干燥塔 输出,进入干泥沉降室进行气固分离,余热烟气和水蒸汽输送至二次干燥机; 半干污泥被收集并输送至混合机;

4)混合机将半干污泥与废活性炭、除尘器捕集的污泥粉尘,以及适量 的脱水污泥均匀混合,使混合料的含水率约为40%,输送至造粒机;

5)造粒机将混合料挤压成粒径约为10mm的颗粒,送至二次干燥机;

6)在二次干燥机内颗粒被进一步干燥后,由干泥输送装置送至污泥焚 烧炉进行焚烧;同时余热烟气温度降至120℃以下,在引风机作用下依次进 入活性炭室、除尘器、多级湿法喷淋塔进行净化处理;

7)活性炭室内的活性炭吸附烟气中的二恶英、重金属和有机气体,废 活性炭被输送至混合机;

8)除尘器捕集烟气中的污泥粉尘,粉尘被输送至混合机;尾气进入多 级湿法喷淋塔;

9)多级湿法喷淋塔去除尾气中的微量粉尘、酸性气体和残余的有机气 体。多级湿法喷淋塔产生的生产性废液输送至污水处理厂处理;

10)引风机抽取净化后的尾气,输送至烟筒排放。

本发明的效果是:

1)提高了污泥焚烧、干燥热效率,减少了一次燃料消耗,减少了二氧 化碳和废气排放量。该方法的焚烧烟气量=干燥烟气量=烟气排放量,中间过 程不增加新风,也不存在焚烧烟气和干燥尾气两个空气消耗源。在其他条件 相同时,废气排放量最小;直接采用800℃及以上的高温烟气进行干燥,在 尾气排放温度相同的情况下,所需烟气量少,减少了废气排放量;废气量少, 则排放损失的热量少,热效率高;热效率高,则消耗的燃料少,二氧化碳排 放少。当进风温度800℃、出风温度120℃时,烟气热利用率为(800-120) /800=85%;而当进风温度500℃、出风温度120℃时,烟气热利用率仅为 (500-120)/800=76%,在蒸发相同水分情况下,需要更多的烟气量,产生 的废气量更大,废气带走的热量更多;

2)在污泥喷雾干燥的过程中,在不足2s的时间内实现了污泥焚烧烟气 温度从800℃及以上温度骤降至250℃以下,同时实现了飞灰及二恶英、重 金属吸附、捕集,无需增加污泥焚烧所需的烟气降温工艺及设备,也减轻了 尾气处理时飞灰捕集的负荷;

3)无脱水污泥调浆预处理,可以直接对含水率低至70%的脱水污泥进 行喷雾干燥。脱水污泥含水率越低,消耗的热量越少;

4)污泥经干燥—造粒—再干燥后进行焚烧,给予污泥充分的焚烧停留 时间,保证了污泥燃烬率;

5)将脱水污泥喷雾干燥工艺与干污泥焚烧工艺直接结合,形成了高湿、 低氧、极速蒸发降温、高速气流流通的环境,有效地避免了污泥干燥时的粉 尘和挥发性气体混合爆炸的发生。将污泥喷雾干燥塔入口与污泥焚烧的二燃 室直接连接时,能够实现污泥喷雾干燥在持续的明火中进行,可用于石油炼 化等高含油污泥的干燥处理而不会发生爆炸;

6)采用污泥喷雾干燥和污泥颗粒二次干燥组成的两段式污泥干燥工艺, 最大程度地符合物料干燥的工作机理,优化了污泥干燥过程;

7)完整的污泥干化、焚烧及尾气处理技术,简化了工艺环节,缩短了 工艺路线。