申请日2014.04.29

公开(公告)日2014.08.27

IPC分类号C02F9/10

摘要

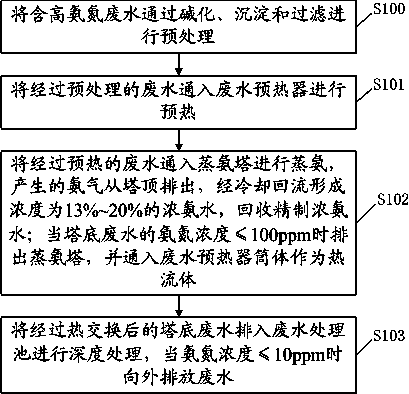

本发明公开了一种湿法稀土冶炼高氨氮废水资源化利用方法,包括:步骤一:将含高氨氮废水通过碱化、沉淀和过滤进行预处理;步骤二:将经过预处理的废水通入废水预热器进行预热;步骤三:将经过预热的废水通入蒸氨塔进行蒸氨,形成浓度为13%~20%的浓氨水;当塔底废水的氨氮浓度≤100ppm时排出蒸氨塔,并通入废水预热器筒体作为热流体;步骤四:将经换热后的废水进行深度处理,当氨氮浓度≤10ppm时向外排放废水。本发明实施例还公开了一种湿法稀土冶炼高氨氮废水资源化利用装置。采用本发明,采用蒸氨法和深度处理方法两级处理不同浓度的氨氮废水,使得高氨氮废水资源化利用率达95%以上,并降低了处理能耗,延长了设备结垢时间,减小排放废水的热污染。

权利要求书

1.一种湿法稀土冶炼高氨氮废水资源化利用方法,其特征在于,包括以下步骤:

步骤一:将含高氨氮废水通过碱化、沉淀和过滤进行预处理;

步骤二:将经过预处理的废水通入废水预热器进行预热;

步骤三:将经过预热的废水通入蒸氨塔进行蒸氨,产生的氨气从塔顶排出,经冷却回流形成浓度为13%~20%的浓氨水,回收精制浓氨水;当塔底废水的氨氮浓度≤100ppm时排出蒸氨塔,并通入废水预热器筒体作为热流体;

步骤四:将经过热交换后的塔底废水排入废水处理池进行深度处理,当氨氮浓度≤10ppm时向外排放废水。

2.如权利要求1所述湿法稀土冶炼高氨氮废水资源化利用方法,其特征在于, 所述步骤一包括以下步骤:

向含高氨氮废水投加烧碱溶液碱化含高氨氮废水;

将碱化后的废水投加PAM,沉淀废水中的颗粒物质;

将沉淀后的废水通过厢式压滤机截留泥渣。

3.如权利要求1所述湿法稀土冶炼高氨氮废水资源化利用方法,其特征在于,所述步骤四深度处理包括以下步骤:将热交换后的塔底废水经吹脱处理后,采用折点氯化法进一步降低氨氮含量,当氨氮浓度≤10ppm时向外排放废水。

4.如权利要求1所述湿法稀土冶炼高氨氮废水资源化利用方法,其特征在于,所述步骤三中蒸氨塔内废水pH值保持在10~11范围内,通入蒸氨塔的蒸汽压力为0.3~0.5MPa,蒸汽温度为120~160℃。

5.如权利要求1所述湿法稀土冶炼高氨氮废水资源化利用方法,其特征在于,所述湿法稀土冶炼高氨氮废水资源化利用方法还包括采用冶炼生产后的酸性高氨氮废水输送至蒸氨塔中进行回灌洗涤,除去塔内结垢,酸洗周期为90~120天。

6.一种实施权利要求1的湿法稀土冶炼高氨氮废水资源化利用装置,其特征在于,包括:

废水预处理单元,用于对含高氨氮废水进行碱化、沉淀和过滤处理;

蒸氨塔循环回收利用单元,与所述废水预处理单元相连,用于回收废水中的氨,制成13%~20%的浓氨水;

热交换单元,设有废水预热器,所述废水预热器的换热管与所述废水预处理单元相连,所述废水预热器的筒体进口与所述蒸氨塔循环回收利用单元相连;

综合处理单元,与所述废水预热器的筒体出口相连,用于对排入废水处理池的废水进行深度处理,处理后排放的废水氨氮浓度≤10ppm。

7.如权利要求6所述湿法稀土冶炼高氨氮废水资源化利用装置,其特征在于,包括:

所述废水预处理单元包括:收集池、第一提升泵、管道混合器、第一搅拌反应罐、箱式压滤机、第二搅拌反应罐、第二提升泵、烧碱投加装置、PAM投加装置,所述收集池、所述第一提升泵、所述管道混合器、所述第一搅拌反应罐、所述箱式压滤机、所述第二搅拌反应罐及所述第二提升泵通过管道依次相连,所述烧碱投加装置与所述收集池和所述第一提升泵连通的管道相连,所述PAM投加装置与所述管道混合器相连;

所述蒸氨塔循环回收利用单元包括:蒸氨塔、分缩器、冷却器、浓氨水冷凝器、氨水储存器和第三提升泵,所述蒸氨塔顶部设有所述分缩器,所述分缩器与所述冷却器相连,所述分缩器顶部与所述浓氨水冷凝器的换热管一端相连,所述冷却器与所述浓氨水冷凝器的筒体相连,所述浓氨水冷凝器的换热管另一端与所述氨水储存器相连,所述蒸氨塔塔底通过所述第三提升泵与所述废水预热器的换热管相连;

所述综合处理单元包括:汽提装置、折点投氯反应器和废水冷凝器,所述汽提装置与所述废水预热器的筒体出口相连,且所述汽提装置、所述折点投氯反应器和所述废水冷凝器的换热管依次相连,所述废水冷凝器的筒体与所述冷却器相连。

8.如权利要求7所述湿法稀土冶炼高氨氮废水资源化利用装置,其特征在于,所述冷却器设有第一进口、第二进口、第一出口和第二出口,所述第一进口与所述分缩器的出口相连,所述第一出口与所述分缩器的进口相连;

所述第二出口与所述浓氨水的筒体相连,所述废水冷凝器与所述第二进口相连。

9.如权利要求7所述湿法稀土冶炼高氨氮废水资源化利用装置,其特征在于,所述蒸氨塔采用高效斜孔塔板。

10.如权利要求6所述湿法稀土冶炼高氨氮废水资源化利用装置,其特征在于,所述湿法稀土冶炼高氨氮废水资源化利用装置还包括酸洗装置。

说明书

一种湿法稀土冶炼高氨氮废水资源化利用方法及装置

技术领域

本发明涉及废水处理领域,尤其涉及一种湿法稀土冶炼高氨氮废水资源化利用方法,相应地,还涉及一种实施湿法稀土冶炼高氨氮废水资源化利用方法的装置。

背景技术

稀土材料在现代新兴绿色能源技术、高新技术和国防体系中发挥着不可或缺的关键作用,如电动汽车、风力发电机、照明与显示、计算机硬盘驱动器、移动通讯、导弹制导、智能炸弹。国际上称这些技术为“稀土依赖性技术”,没有其他材料可以替代,因此稀土材料成为实现技术、改造传统产业不可缺少的战略物资。稀土工业迅速发展,产业规模不断扩大,但在快速发展的同时,也存在不少问题,如生态环境严重破坏、资源综合利用程度低等。

氨氮是稀土冶炼废水的主要污染物,该类废水是稀土湿法冶金过程中产生的主要废水,占稀土企业废水总量的 60%~70%,只要涉及稀土湿法冶金几乎都要产生氨氮废水。目前,我国大部分稀土冶炼企业由于废水处理技术水平及处理成本的限制面临着严重的环保压力,仅有部分企业仅对高浓度氨氮废水采用简单的蒸发浓缩结晶工艺回收氯化铵,设备使用寿命短、能耗高、运行费用高,同时由于预处理不彻底,所回收的氯化铵产品纯度低,经济效益差,企业运行积极性不高;另一方面,对于稀土湿法冶炼废水中的中低浓度氨氮废水,大部分企业仅简单的投加石灰调节 pH 后直接排放,对生态环境造成极大的污染,目前还没有综合考虑稀土湿法冶炼废水资源回收及废水零排放技术的相关报道。

为了能解决稀土冶炼产生含高氨氮废水,重新回收利用废水中的氨氮,现有技术如中国专利CN 102030438 B公开一种氨氮废水的处理方法,采用吹脱法与树脂吸附的方法除去废水中的氨氮,虽然相对于传统单纯的吹脱法脱氨效果更好,但此种方法由于采用树脂吸附氨气,需频繁洗脱树脂,工艺复杂且成本较高。

中国专利CN 101863597 B公开一种高氨氮污水处理方法,其主要包括如下步骤 :(1) 氨氮污水储存及均合 ,(2) 利用制备的活性污泥生物降解污水中的 COD、BOD 及 NH3-N 污染物 ,(3) 对污水进行泥水分离 ,(4) 对污水进行膜分离处理,可对污水进行泥水分离及膜分离处理,对氨氮、COD、BOD 的降解效果好,但膜再生成本大,经济效益不佳。

由于稀土冶炼行业产生的高氨氮废水,具有高氯根、高氨量、高盐分、强酸性,但资源回收价值高的特点,使得稀土冶炼企业面临一次投资大、运行费用高的问题,已严重制约了产业的发展。传统的氨氮废水处理方法如空气吹脱法、蒸氨法、精馏法、生物硝化-反硝化法等,这些方法存在二次污染、能耗高、处理能力有限、设备内部易结晶结垢影响操作等问题,且很难回收氨资源。因此,亟需针对稀土冶炼行业废水特点,开发出绿色、高效的资源化处理技术。

发明内容

本发明实施例所要解决的技术问题在于,提供一种湿法稀土冶炼高氨氮废水资源化利用方法,采用蒸氨法和深度处理方法两级处理不同浓度的氨氮废水,使得高氨氮废水资源化利用率达95%以上,并降低了处理能耗,延长了设备结垢时间,减小排放废水的热污染。

为了解决上述技术问题,本发明实施例提供了一种湿法稀土冶炼高氨氮废水资源化利用方法,包括以下步骤:

步骤一:将含高氨氮废水通过碱化、沉淀和过滤进行预处理;

步骤二:将经过预处理的废水通入废水预热器进行预热;

步骤三:将经过预热的废水通入蒸氨塔进行蒸氨,产生的氨气从塔顶排出,经冷却回流形成浓度为13%~20%的浓氨水,回收精制浓氨水;当塔底废水的氨氮浓度≤100ppm时排出蒸氨塔,并通入废水预热器筒体作为热流体;

步骤四:将经过热交换后的塔底废水排入废水处理池进行深度处理,当氨氮浓度≤10ppm时向外排放废水。

作为所述湿法稀土冶炼高氨氮废水资源化利用方法的优选实施方式,所述步骤一包括以下步骤:

向含高氨氮废水投加烧碱溶液碱化含高氨氮废水;

将碱化后的废水投加PAM,沉淀废水中的颗粒物质;

将沉淀后的废水通过厢式压滤机截留泥渣。

作为所述湿法稀土冶炼高氨氮废水资源化利用方法的优选实施方式,所述步骤四深度处理包括以下步骤:将热交换后的塔底废水经吹脱处理后,采用折点氯化法进一步降低氨氮含量,当氨氮浓度≤10ppm时向外排放废水。

作为所述湿法稀土冶炼高氨氮废水资源化利用方法的优选实施方式,所述步骤三中蒸氨塔内废水pH值保持在10~11范围内,通入蒸氨塔的蒸汽压力为0.3~0.5MPa,蒸汽温度为120~160℃。

作为所述湿法稀土冶炼高氨氮废水资源化利用方法的优选实施方式,所述湿法稀土冶炼高氨氮废水资源化利用方法还包括采用冶炼生产后的酸性高氨氮废水输送至蒸氨塔中进行回灌洗涤,除去塔内结垢,酸洗周期为90~120天。

相应地,本发明实施例还提供了一种湿法稀土冶炼高氨氮废水资源化利用装置,包括:

废水预处理单元,用于对含高氨氮废水进行碱化、沉淀和过滤处理;

蒸氨塔循环回收利用单元,与所述废水预处理单元相连,用于回收废水中的氨,制成13%~20%的浓氨水;

热交换单元,设有废水预热器,所述废水预热器的换热管与所述废水预处理单元相连,所述废水预热器的筒体进口与所述蒸氨塔循环回收利用单元相连;

综合处理单元,与所述废水预热器的筒体出口相连,用于对排入废水处理池的废水进行深度处理,处理后排放的废水氨氮浓度≤10ppm。

作为所述湿法稀土冶炼高氨氮废水资源化利用装置的优选实施方式,包括:

所述废水预处理单元包括:收集池、第一提升泵、管道混合器、第一搅拌反应罐、箱式压滤机、第二搅拌反应罐、第二提升泵、烧碱投加装置、PAM投加装置,所述收集池、所述第一提升泵、所述管道混合器、所述第一搅拌反应罐、所述箱式压滤机、所述第二搅拌反应罐及所述第二提升泵通过管道依次相连,所述烧碱投加装置与所述收集池和所述第一提升泵连通的管道相连,所述PAM投加装置与所述管道混合器相连;

所述蒸氨塔循环回收利用单元包括:蒸氨塔、分缩器、冷却器、浓氨水冷凝器、氨水储存器和第三提升泵,所述蒸氨塔顶部设有所述分缩器,所述分缩器与所述冷却器相连,所述分缩器顶部与所述浓氨水冷凝器的换热管一端相连,所述冷却器与所述浓氨水冷凝器的筒体相连,所述浓氨水冷凝器的换热管另一端与所述氨水储存器相连,所述蒸氨塔塔底通过所述第三提升泵与所述废水预热器的换热管相连;

所述综合处理单元包括:汽提装置、折点投氯反应器和废水冷凝器,所述汽提装置与所述废水预热器的筒体出口相连,且所述汽提装置、所述折点投氯反应器和所述废水冷凝器的换热管依次相连,所述废水冷凝器的筒体与所述冷却器相连。

作为所述湿法稀土冶炼高氨氮废水资源化利用装置的优选实施方式,所述冷却器设有第一进口、第二进口、第一出口和第二出口,所述第一进口与所述分缩器的出口相连,所述第一出口与所述分缩器的进口相连;

所述第二出口与所述浓氨水的筒体相连,所述废水冷凝器与所述第二进口相连。

作为所述湿法稀土冶炼高氨氮废水资源化利用装置的优选实施方式,所述蒸氨塔采用高效斜孔塔板。

作为所述湿法稀土冶炼高氨氮废水资源化利用装置的优选实施方式,所述湿法稀土冶炼高氨氮废水资源化利用装置还包括酸洗装置。

实施本发明实施例,具有如下有益效果:

本发明所述湿法稀土冶炼高氨氮废水资源化利用方法采用先通过蒸氨法处理高氨氮浓度的废水,回收废水中大部分的氨氮,经蒸氨处理后产出的低氨氮浓度废水再进行深度处理,使排放时废水的浓度≤10ppm,达到相关规定的排放标准。

另外,本发明利用蒸氨后产生高温的低氨氮浓度废水对进入蒸氨塔的废水进行预热,节省蒸汽加热废水的热能,缩短蒸氨时间,实现对高温塔底废水的热能回用;并且通过蒸氨产生的冷凝液作为冷源,冷却高温废水和浓氨水,有利于热能多级交换,实现能源利用的最大化。

再者,本发明采用冶炼生产后的酸性高氨氮废水加入盐酸导入蒸氨塔中,周期为90~120天,远超过传统清洗方法,而且酸洗方法步骤简单,清洗蒸氨塔结垢效果显著。

最后,本发明所述蒸氨塔采用高效斜孔塔板,既能提高蒸氨的分离效率,又能降低蒸氨热耗,在相同条件下比浮阀塔污水处理能力约高30%~40%,通过调整塔板高度可回收到15%~17%的浓氨水。同时以蒸汽循环加热,提高了蒸氨效率,降低了生产能耗,同时降低了处理成本,节能和环保效果显著。