申请日2015.07.02

公开(公告)日2015.12.16

IPC分类号B22F7/02; C25B11/04

摘要

本发明涉及一种水处理用电催化电极中层的制备方法。本发明属于电化学技术领域,涉及一种以超音速火焰喷涂法制备钇钡铜氧-氧化锡电极中间层的方法。本发明的步骤为:首先将氧化钇、碳酸钡和氧化铜以一定比例混合后,球磨分散成纳米颗粒并高温焙烧;将该纳米颗粒酸化,添加聚乙烯醇和聚乙二醇为粘结剂和分散剂,并加入四氯化锡溶液配置成浆液;将该浆液以喷雾干燥机造粒,焙烧制成团聚颗粒;对钛基体进行除油、打磨和酸化预处理;控制工艺参数,利用超音速火焰喷涂设备在钛基体表面形成钇钡铜氧中间层。本发明工艺过程简单,安全可靠,制备的电极材料性价比高,电势窗口宽和降解效果好,钇钡铜氧-氧化锡新型氧化铅电极中间层能有效提高钛基体与活性层的结合力,电极催化活性高,强化寿命长。

权利要求书

1.一种水处理用电催化电极中层的制备方法,其特征在于,包括如下制备步骤:

1)以1∶4∶6的质量比分别称取氧化钇、碳酸钡和氧化铜,充分混合后置于球磨机内,选 取直径为10mm的不锈钢磨球,控制球粉比为15∶1,球磨速度为250rpm,球磨时间为12h, 分散成直径小于20nm的颗粒粉末,并置于马弗炉中,在氩气保护下控制焙烧温度900℃ 焙烧3h;

2)将焙烧后的纳米颗粒加入质量浓度为1%的柠檬酸水溶液中,形成纳米颗粒质量浓度为 20%的悬浊液,并添加质量浓度为1.5%的聚乙烯醇(聚合度50),2.5%的聚乙二醇(聚合 度200)为粘结剂和分散剂,并将其与等体积的质量浓度为25%的四氯化锡盐酸水溶液(pH 2.0)混匀配置成浆液;

3)将该浆液置于喷雾干燥机内,控制喷射压力2Mpa,在热气流中喷雾造粒后收集颗粒, 置于马弗炉中,在空气气氛中,在950℃下焙烧3h,制成团聚颗粒;

4)选取厚度1mm,长宽均为100mm的纯钛板,首先以质量浓度为10%的氢氧化钠溶液 对钛基体进行除油处理,而后以200目的细砂纸对其连续打磨20min,浸泡于质量浓度为 15%的草酸溶液中12h;

5)取出钛基板,自然晾干后,控制氧气和空气流量为20000L/h,丙烷流量4000L/h,送 粉速率45g/min,喷涂距离为25cm,利用超音速火焰喷涂设备在钛基体表面形成钇钡铜 氧-氧化锡中间层。

说明书

一种水处理用电催化电极中层的制备方法

技术领域

本发明属于电化学技术领域,涉及一种水处理用电催化电极中层的制备方法,以该电极中层制备的氧化铅电极具有结合力强,稳定性高、电极寿命长的特点。

背景技术

近年来,我国工业废水年排放量达200多亿吨,工业废水成分的复杂性和国家不断提高的排放标准,导致大量建成的化工、石化、农药和焦化等工业废水处理装置面临提标压力。目前的污水处理技术主要包括物理处理法、化学处理法和生物处理法,这些处理方法有着各自的优越性,同时也存在着一些不足之处。特别是对于那些有毒难降解的有机污染物,这些方法大部分都不合适。如何及时有效的处理废水中的此类污染物已成为学术界和产业界关注的焦点。

电化学水处理技术具有操作方便、便于安置、工艺灵活、处理彻底等优势,在工业废水深度处理中得到了良好的应用。电催化高级氧化技术对污染物的降解无选择性,能对工业废水中不同类型的有毒有机物实现高效催化分解和深度净化,在化工、石化、农药和焦化等工业废水深度处理中显示出较大的应用潜力。但在工程化过程中,存在电催化电极寿命短、能量效率低、系统化程度不高等问题,限制了其大规模推广应用。在电催化水处理技术中,电极材料处于核心地位,是实现电化学反应及提高电解效率的关键因素。电极材料的性能、稳定性及生产成本等因素限制了电化学高级氧化法在工业废水治理中的广泛应用。

氧化铅电极在工业领域应用已有70多年,作为一类“非活性”电极材料,在应用时具有析氧过电位高、耐腐蚀、价格低廉等独特优势。然而,由于传统氧化铅固有的内部畸变,存在沉积层内应力大、镀层不稳定、寿命短等缺陷,限制了该材料在废水治理中的工业应用。最初的钛基氧化铅阳极是在钛基体上直接电沉积氧化铅制备的,当阳极极化后,基体与镀层的界面处生成导电性差的氧化钛,使得镀层容易脱落,从而导致阳极失效。因此,二氧化铅阳极存在镀层质量差、与基体结合不牢固、阳极寿命短等缺点。

为提高镀层与钛基体的结合力,延长阳极的寿命,研究人员开发了含中间层的钛基二氧化铅阳极。如专利CN201110044764.7公开了一种钛基体上采用热分解法制备含钽中间层的方法,含钽中间层对钛基体有更好的保护,延缓钛基体钝化,提高氧化物电极的稳定性,延长使用寿命;专利CN201110195199.4则公开了一种在钛板主体的表面涂敷有3~7层锡锑氧化物作为电极的中间层的方法,该方法可提高电极的析氧电位,延长使用寿命,有效提高电催化氧化反应体系的电流效率和电极使用寿命;专利CN201310153286.2公开了一种含冷喷涂钽中间层的金属氧化物阳极的制备方法,该涂层制备工艺简单,原理可靠,制备的电极工作电流密度高,耐击穿电位高,稳定性好,使用寿命长;李海宝等(硕士论文,兰州理工大学,2013年)报道了一种Eu3+掺杂锡锑中间层Ti/氧化铅电极的制备方法,发现通过添加中间层对电极进行的进一步改进,可以使电极在电化学性能、催化性能、电化学寿命上都有明显的提高,达到了电极改性的目的;孔海申等(第六届全国环境化学大会暨环境科学仪器与分析仪器展览会,2011年)以提高二氧化铅电极稳定性和活性为目的,分别在钛基体与二氧化铅活性层之间引入三种固溶度良好的二元金属氧化物,发现这些涂层具有较高的稳定化性能,能显著延长电极的使用寿命。

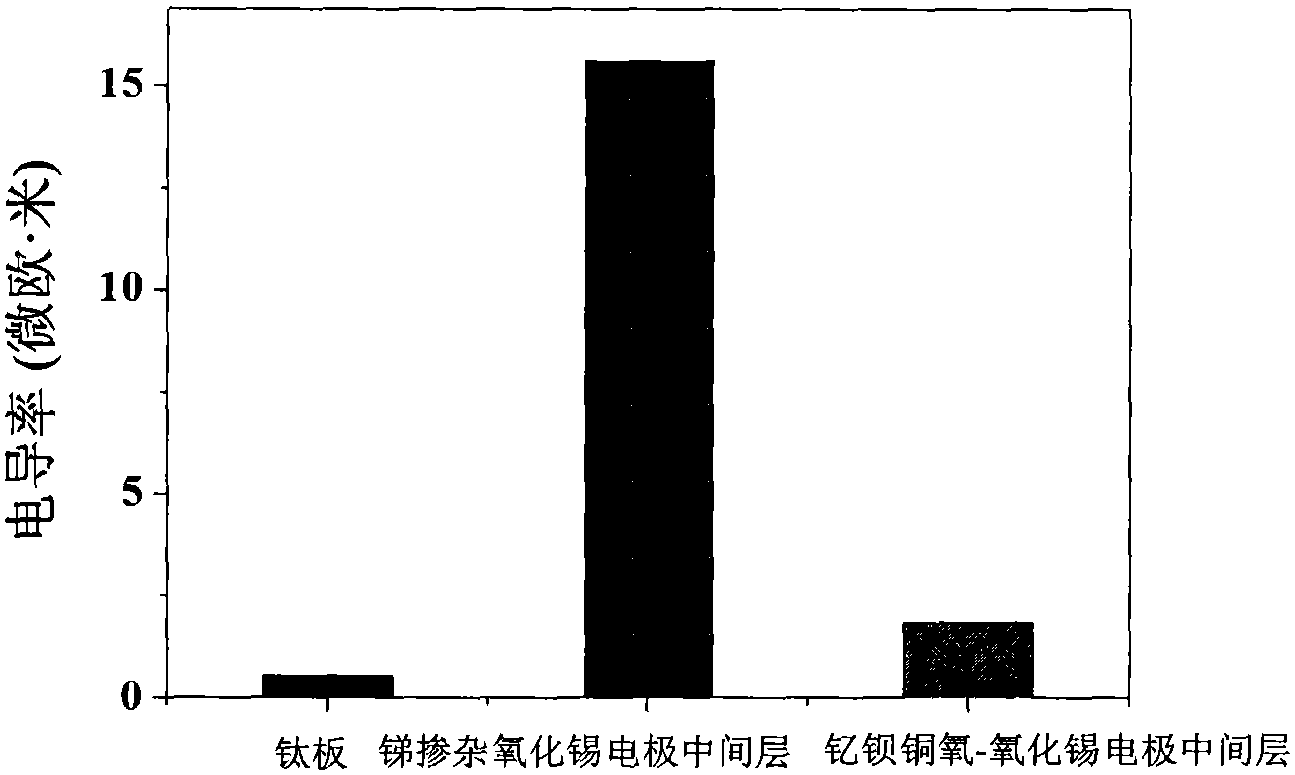

然而,目前的中间层制备技术中存在一定的问题。如,为了获得实际的使用效果,往往需要多次“涂刷-干燥-烧结”,只有涂层达到一定的厚度才能满足实际的使用寿命要求,因而贵金属用量大,成本高;另一方面,现有的涂层多为金属氧化物半导体或者多种金属氧化物的固溶体,电导率较低,在实际使用过程中因电流热效应导致涂层过热,不利于保持电解过程中的体系温度恒定;此外,涂层的电导率过高,会导致大量的电能转化为热量损失掉,降低了电催化过程的能量效率,限制了实际使用的经济性。

发明内容

本发明的目的在于克服现有电极中间层制备技术存在的不足,涉及一种以超音速火焰喷涂法制备钇钡铜氧-氧化锡电极中间层的方法,该方法制备的电极材料具有较低的背景电流和较宽的电化学窗口,显著提高了电极涂层间的结合力,延长了电极使用寿命,并降低了电催化过程的单位能耗。

为了实现上述目的,本发明第一技术方案,以超音速火焰喷涂法制备钇钡铜氧-氧化锡电极中间层的方法,其特征在于,包括如下制备步骤:

1)以1∶4∶6的质量比分别称取氧化钇、碳酸钡和氧化铜,充分混合后置于球磨机内,选取直径为10mm的不锈钢磨球,控制球粉比为15∶1,球磨速度为250rpm,球磨时间为12h,分散成直径小于20nm的颗粒粉末,并置于马弗炉中,在氩气保护下控制焙烧温度900℃焙烧3h;

2)将焙烧后的纳米颗粒加入质量浓度为1%的柠檬酸水溶液中,形成纳米颗粒质量浓度为20%的悬浊液,并添加质量浓度为1.5%的聚乙烯醇(聚合度50),2.5%的聚乙二醇(聚合度200)为粘结剂和分散剂,并将其与等体积的质量浓度为25%的四氯化锡盐酸水溶液(pH2.0)混匀配置成浆液;

3)将该浆液置于喷雾干燥机内,控制喷射压力2Mpa,在热气流中喷雾造粒后收集颗粒,置于马弗炉中,在空气气氛中,在950℃下焙烧3h,制成团聚颗粒;

4)选取厚度1mm,长宽均为100mm的纯钛板,首先以质量浓度为10%的氢氧化钠溶液对钛基体进行除油处理,而后以200目的细砂纸对其连续打磨20min,浸泡于质量浓度为15%的草酸溶液中12h;

5)取出钛基板,自然晾干后,控制氧气和空气流量为20000L/h,丙烷流量4000L/h,送粉速率45g/min,喷涂距离为25cm,利用超音速火焰喷涂设备在钛基体表面形成钇钡铜氧-氧化锡中间层。

本发明与现有技术相比,具有如下有益效果:

1)工艺过程简单,便于推广;

2)过程安全可靠,无毒害及二次污染;

3)制备的电极中间层材料性价比高,电势窗口宽和催化效果好;

4)沉积中间层使氧化铅涂层在电解过程中不易脱落,延长了电极寿命。