申请日2014.03.31

公开(公告)日2014.06.25

IPC分类号C02F9/04; C02F101/20; C02F1/44

摘要

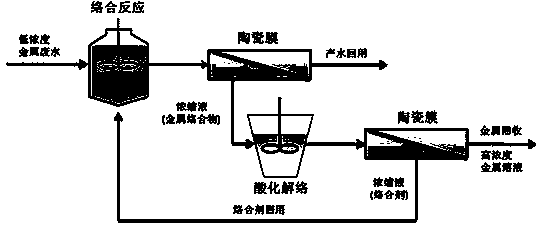

本发明公开了一种含铜废水资源化技术,将络合处理与陶瓷膜技术相结合,本发明中采用孔径为50nm~200nm的陶瓷膜,以聚丙烯酸为络合剂,当聚丙烯酸/Cu2+质量浓度比≥5、pH=5~6时,Cu2+截留率接近100%,膜通量趋于稳定。将聚丙烯酸-铜络合物浓缩液酸化解络后通过陶瓷膜过滤分离壳聚糖和游离态的Cu2+,可实现聚丙烯酸的循环回用;采用回用的聚丙烯酸处理含铜废水时,Cu2+截留率可达100%。所述陶瓷膜通量大、抗污染性强,受浓差极化现象影响较小。产水可回用于生产过程,减少了工业生产过程新鲜水的消耗,Cu2+得到了浓缩,便于采用其他工艺回收,实现了含铜废水的资源化。

权利要求书

1.一种含铜废水资源化技术,其特征在于,所述处理方法包括以下步骤:

1)首先向含铜废水中加入聚丙烯酸,并充分搅拌,得到络合物混合液;

2)用NaOH和HCl调节所述的络合物混合液pH值至5.0~6.0;

3)对调整pH值后的络合物混合液进行陶瓷膜过滤处理,得到聚丙烯酸-Cu2+络合物浓缩液和初次上清液;

4)调节所述聚丙烯酸-Cu2+络合物浓缩液的pH值至2,向所述的浓缩液中加入与其同体积、同pH的去离子水,再用陶瓷膜过滤,得到聚丙烯酸截留物和初次Cu2+浓缩液;

5)对所述将所述聚丙烯酸截留物,重复步骤4)的处理,得到二次聚丙烯酸截留物和二次Cu2+浓缩液;

6)再次重复步骤4)的处理,直至陶瓷膜过滤后得到的Cu2+浓缩液中Cu2+浓度接近起初含铜废水中Cu2+浓度时,停止过滤,将得到的初次Cu2+浓缩液和二次Cu2+浓缩液,直至n次Cu2+浓缩液混合,即得到Cu2+浓缩液。

2.根据权利要求1所述的含铜废水资源化技术,其特征在于,所述低浓度含铜废水中铜离子的浓度为5~50mg/L。

3.根据权利要求1所述的含铜废水资源化技术,其特征在于,所述聚丙烯酸的平均分子量为240000。

4.根据权利要求2所述的含铜废水资源化技术,其特征在于,所述步骤1)中加入聚丙烯酸与废水中Cu2+的质量浓度比为0.1~10:1。

5.根据权利要求1所述的含铜废水资源化技术,其特征在于,所述陶瓷膜过滤的膜孔径为50nm~200nm。

6.根据权利要求1所述的含铜废水资源化技术,其特征在于,所述陶瓷膜过滤的操作压力为0.05Mpa~0.35Mpa。

7.根据权利要求1所述的含铜废水资源化技术,其特征在于,所述陶瓷膜的清洗,采用酸、碱交替清洗的方法去除膜污染,用去离子水配以1%NaOH、0.5%HNO3作清洗剂,在操作压力0.1MPa,温度40℃条件下对膜进行清洗。

8.根据权利要求7所述的含铜废水资源化技术,其特征在于,所述陶瓷膜的具体清洗过程如下:先用去离子水清洗所述陶瓷膜,然后用1%NaOH清洗50min,再用去离子水漂洗至中性,然后用0.5%HNO3清洗30min,最后漂洗至中性。

说明书

一种含铜废水资源化技术

技术领域

本发明属于废水处理领域,特别涉及一种聚丙烯酸(PAA)-陶瓷膜耦合技术处理低浓度含铜废水的方法。

发明内容

含铜废水广泛存在于工业废水中,排放量较大,来源广泛,对人体健康和环境都具有一定的危害。目前处理含铜废水普遍采用传统包括:混凝沉淀法、吸附法、电解法、离子交换法、超滤和生物处理法等,但这些方法都存在一定的不足。其中,传统的超滤技术能耗低、渗透通量高,但由于所截留分子直径对膜孔径大小要求较高,不能有效去除重金属离子;离子交换、反渗透虽然具有较好的效果,但处理成本高,难以广泛应用;目前处理含铜废水普遍采用混凝沉淀法,其问题是对于低浓度含铜废水,难以稳定有效达到排放的要求。目前络合-膜分离耦合技术研究多采用有机超滤膜,未见采用无机陶瓷膜的研究。

中国专利CN201110200963.2(申请人:九江华祥科技股份有限公司,申请日:2011年7月18日)提出了一种含铜废水处理方法,该方法先采用水溶性硫化物处理,再加入双氧水和硫酸亚铁使铜离子沉淀。但是该方法中使用的硫化物等物质,可能造成二次污染,并且对低浓度含铜废水处理效果不佳。因此,需要一种能够处理低浓度含铜废水的处理方法。

发明内容

本发明的目的是提供一种含铜废水资源化技术,富集废水中的铜离子,以便利用其它工艺回收铜离子。该方法将聚丙烯酸络合与陶瓷膜耦合技术相结合,提高了Cu2+的回收率,解决了低浓度含铜废水难以稳定有效处理达到排放要求的问题。

本发明的目的是通过以下技术实现的:

一种含铜废水资源化技术,所述处理方法包括以下步骤:

1)首先向含铜废水中加入聚丙烯酸,并充分搅拌,得到络合物混合液;

2)用NaOH和HCl调节所述的络合物混合液pH值至6.0~6.5;

3)对调整pH值后的络合物混合液进行陶瓷膜过滤处理,得到聚丙烯酸-Cu2+络合物浓缩液和初次上清液;

4)调节所述聚丙烯酸-Cu2+络合物浓缩液的pH值至2,向所述的浓缩液中加入与其同体积、同pH的去离子水,再用陶瓷膜过滤,得到聚丙烯酸截留物和初次Cu2+浓缩液;

5)对所述将所述聚丙烯酸截留物,重复步骤4)的处理,得到二次聚丙烯酸截留物和二次Cu2+浓缩液;

6)再次重复步骤4)的处理,直至陶瓷膜过滤后得到的Cu2+浓缩液中Cu2+浓度接近起初含铜废水中Cu2+浓度时,停止过滤,将得到的初次Cu2+浓缩液和二次Cu2+浓缩液,直至n次Cu2+浓缩液混合,即得到Cu2+浓缩液。

进一步的,所述低浓度含铜废水中铜离子的浓度为5~50mg/L。

进一步的,所述聚丙烯酸的平均分子量为240000。

进一步的,所述步骤1)中加入聚丙烯酸与废水中Cu2+的质量浓度比为0.1~10:1。

进一步的,所述陶瓷膜过滤的膜孔径为50nm~200nm。

进一步的,所述陶瓷膜过滤的操作压力为0.05Mpa~0.35Mpa。

进一步的,所述陶瓷膜的清洗,采用酸、碱交替清洗的方法去除膜污染,用去离子水配以1%NaOH、0.5%HNO3作清洗剂,在操作压力0.1MPa,温度40℃条件下对膜进行清洗。所述陶瓷膜的具体清洗过程如下:先用去离子水清洗所述陶瓷膜,然后用1%NaOH清洗50min,再用去离子水漂洗至中性,然后用0.5%HNO3清洗30min,最后漂洗至中性。

本发明与现有技术相比产生的有益效果是:

1、本发明所述方法将聚丙烯酸络合与陶瓷膜耦合技术相结合,聚丙烯酸可以与Cu2+形成结构稳定的络合物,陶瓷膜具有通量大,抗污染、耐高温、耐酸碱、使用寿命长等优点,两者结合大大提高了Cu2+的截留率,Cu2+截留率最高可接近100%,解决了低浓度含铜废水难以稳定有效处理达到排放要求的问题;

2、采用本方法可以缩短处理时间,提高生产效率,富集废水中的铜离子,以便利用其它工艺回收铜离子;

3、本发明中所述聚丙烯酸可通过酸解回收,重复使用,聚丙烯酸回收率可以达到78%,回用聚丙烯酸对Cu2+的截留率可达到100%,这大大降低了废水处理的成本;

4、本发明中产水可回用于生产过程,减少了工业生产过程新鲜水的消耗,废水中的Cu2+得到了浓缩,便于采用其他工艺回收,实现了含铜废水的资源化。