申请日2014.03.31

公开(公告)日2014.06.18

IPC分类号C02F1/10; C02F9/14

摘要

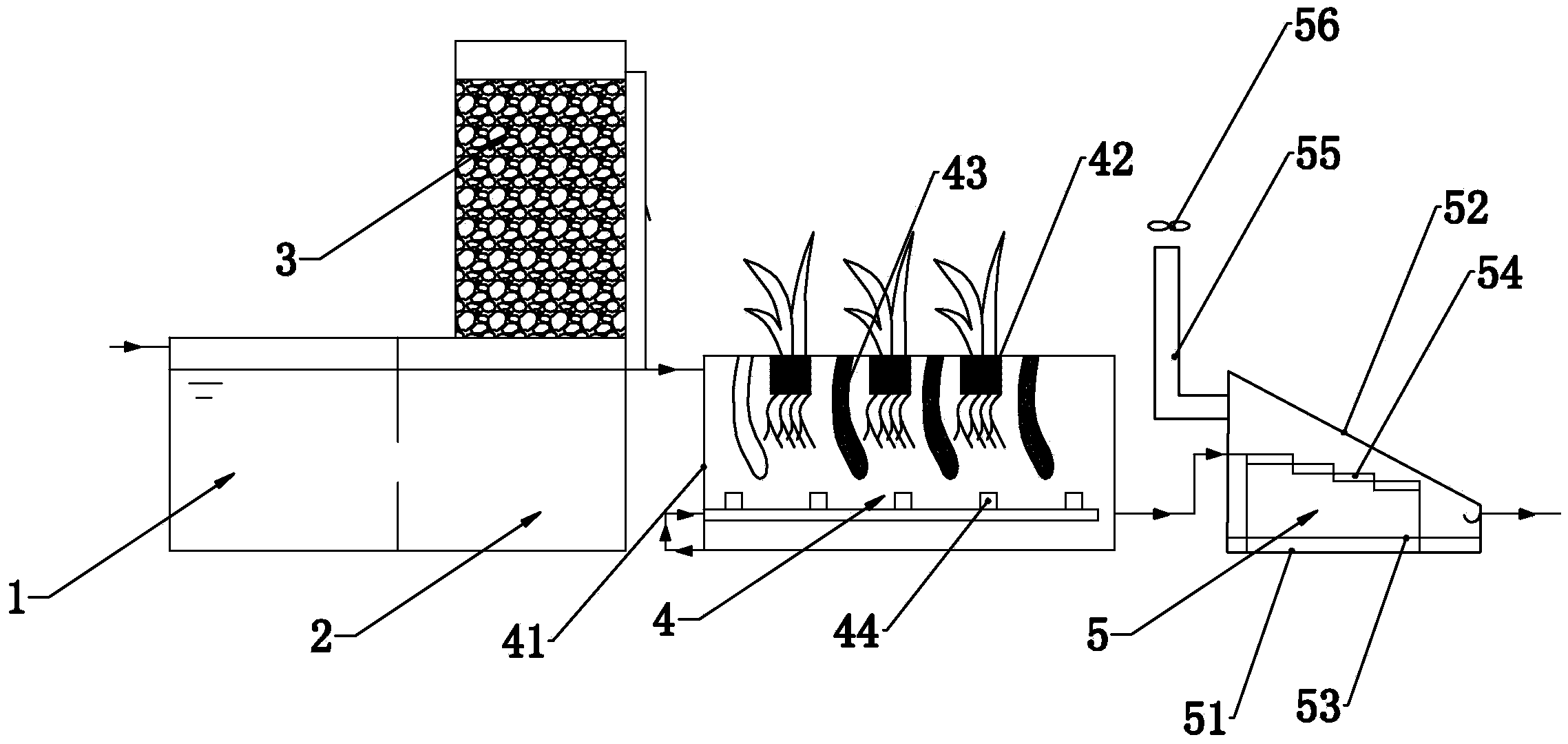

本发明涉及一种污水处理的装置以及用该装置的工艺,本发明的技术方案:一种处理高浓度氨氮废水的装置,其特征在于:包括有沉淀池、稳定池、生物滤池、气化高效硝化反应器和蒸发结晶反应器,工艺的技术方案是,污水进入上述装置后,首先经过沉淀池而拦截污水中的大部分悬浮物质,而后污水进入稳定池,在稳定池中的污水通过泵提升到生物滤池中处理后回流到稳定池中,形成内循环,稳定池中的外溢污水进入气化高效硝化反应器,硝化之后的稳定污水外溢进入蒸发结晶反应器中最终形成固态的产物。通过上述方案,本发明提供一种提高处理效果并实现资源化的一种处理高浓度氨氮废水的装置以及用该装置处理高浓度氨氮废水的工艺。

权利要求书

1.一种处理高浓度氨氮废水的装置,其特征在于:包括有沉淀池、稳定池、生物滤池、气化高效硝化反应器和蒸发结晶反应器,其中气化高效硝化反应器包括有密闭的容器、种植篮、硝化袋和雾化泵,其中种植篮设置在密闭容器上部或\和侧面,种植篮的篮体上设置有孔眼,种植篮内种植有发达根系的植物,所述硝化袋挂设在容器内,所述蒸发结晶反应器包括有箱体、太阳能加热板、冷凝水收集槽、多层蒸发盘、通风管和风力抽风装置,其中太阳能加热板设置在箱体的上侧面,多层蒸发盘设置在箱体的进水口处,且多层蒸发盘成阶梯状,所述通风管设置在箱体上侧,风力抽风装置设置在通风管处。

2.根据权利要求1所述的处理高浓度氨氮废水的装置,其特征在于:所述稳定池的上侧开设有出水管,该出水管接入气化高效硝化反应器,所述种植篮中设置有由活性炭颗粒与沸石颗粒按体积比1:1配制的混合填料,活性炭颗粒及沸石颗粒粒径大于1cm,种植篮开有的孔眼的直径为0.8—1.5cm,所述硝化袋内的填料由硝化菌包埋固定化填料、沸石、活性炭颗粒按照体积比1:1:1混合而成,且上述填料粒径均大于1cm,硝化菌包埋固定化填料由聚乙烯醇包埋法或海藻酸钙包埋法进行固定,颗粒内包埋硝化菌浓度大于106 个/cm3,硝化袋为尼龙材质,形状为长方体,袋子表面开设有直径0.8-1cm的孔,硝化袋填充硝化填料后厚度不超过3 cm,在气化高效硝化反应器中硝化袋占据内部空间体积大于20%以上。

3.根据权利要求1或2所述的处理高浓度氨氮废水的装置,其特征在于:所述蒸发结晶反应器的箱体可由水泥、金属板或塑料板构成,箱体的壁面为为两层支撑材料内部填充一层保温棉形成,箱体内侧表面涂有黑色吸热涂层。

4.利用权利要求1中的装置实现处理高浓度氨氮废水的工艺,其特征在于:污水进入上述装置后,首先经过沉淀池而拦截污水中的大部分悬浮物质,而后污水进入稳定池,在稳定池中的污水通过泵提升到生物滤池中处理后回流到稳定池中,形成内循环,稳定池中的外溢污水进入气化高效硝化反应器,在此反应器中实现快速硝化,硝化之后的稳定污水外溢进入蒸发结晶反应器中最终形成固态的产物。

5.根据权利要求4所述的处理高浓度氨氮废水的工艺,其特征在于:所述气化高效硝化反应器容器上部及侧面按照50%的比例开孔并放置种植篮,种植篮中放置由活性炭颗粒与沸石颗粒按体积比1:1配制的混合填料,同时,在容器内部悬挂内部装有硝化袋,外部进入的污水在反应器中通过雾化泵的作用形成雾化液滴,雾化液滴与悬空的植物根系及悬空的硝化袋中的硝化填料接触之后,在重力作用下掉落至反应器下部的集水槽中,并在集水槽中由雾化泵循环进行多次反复循环,且当进入的污水超过一定量后,硝化之后的污水由反应器下部溢流至蒸发结晶反应器中。

6.根据权利要求4或5所述的处理高浓度氨氮废水的工艺,其特征在于:污水进入蒸发结晶反应器后,在重力的作用下流经多层蒸发盘,箱体上部太阳能加热板加热相箱体内部的空气,热空气受热力驱动并在风力抽风装置的作用下,将污水中的大量水分蒸发成水蒸汽并从通风管带走,从而使得进入的经过硝化之后的污水进行蒸发结晶形成固体,在此过程中,部分沿着太阳能加热板及反应器上部壳体冷凝之后汇聚的冷凝水由反应器底部冷凝槽收集后排出。

说明书

一种处理高浓度氨氮废水的装置以及用该装置处理高浓度氨氮废水的工艺

技术领域

本发明涉及一种污水处理的装置以及用该装置的工艺。

技术背景

污水中的氨氮是引起水体富营养化的主要因素之一,在现有的污水处理工艺中,必须对氨氮进行充分的去除,以保证处理出水的生态安全性。

目前,尿液、沼液、氨合成工艺废水、垃圾渗滤液等高浓度氨氮废水的常见处理方法有吹脱、吸附、鸟粪石结晶、电催化氧化、生物硝化-反硝化、生态处理、反渗透等工艺,然而目前的高浓度氨氮废水处理工艺还存在以下一些问题:1、对于最常用的生物硝化-反硝化工艺来说,高浓度氨氮废水在硝化之后会形成亚硝酸盐氮,并使得废水的pH值下降,抑制了硝化菌的硝化功能,从而使得硝化作用不彻底,且硝化过程中需要大量曝气,而曝气过程中水-液界面氧的传质效果如何提高一直是个难题,另外在反硝化过程中,需要添加碳源以保证反应的进行,这就提高了处理成本,且氨氮无法实现资源化;2、对于吹脱工艺来说,首先需要加碱调节废水的pH值以保证吹脱过程的发生,同时吹脱的氨氮需要用酸吸收,且吹脱之后的废水仍然还有一定量的氨氮,需要进一步处理以保证出水的达标,此外吸收液的资源化目前也没有很好的途径;3、对于吸附工艺和电催化氧化工艺来说,处理过程中吸附剂或电耗消耗量较大,处理成本较高,因而该工艺难以推广,且氨氮无法实现有效的资源化;4、对于鸟粪石结晶工艺及反渗透工艺来说,虽然处理效果较好,且产物可以资源化,但同样存在处理成本过高的问题;5、对于生态处理工艺来说,其占地面积较大,在城市中难以实施。

针对现有高浓度氨氮废水处理工艺的不足,有必要开发高效低成本的工艺,即实现对废水中氨氮的有效处理,同时实现对氨氮的资源化利用。

发明内容

本发明克服现有高浓度氨氮废水处理技术存在的问题,提供一种提高处理效果并实现资源化的一种处理高浓度氨氮废水的装置以及用该装置处理高浓度氨氮废水的工艺。

实现上述目的,本发明的装置采用如下技术方案:一种处理高浓度氨氮废水的装置,其特征在于:包括有沉淀池、稳定池、生物滤池、气化高效硝化反应器和蒸发结晶反应器,其中气化高效硝化反应器包括有密闭的容器、种植篮、硝化袋和雾化泵,其中种植篮设置在密闭容器上部或\和侧面,种植篮的篮体上设置有孔眼,种植篮内种植有发达根系的植物,所述硝化袋挂设在容器内,所述蒸发结晶反应器包括有箱体、太阳能加热板、冷凝水收集槽、多层蒸发盘、通风管和风力抽风装置,其中太阳能加热板设置在箱体的上侧面,多层蒸发盘设置在箱体的进水口处,且多层蒸发盘成阶梯状,所述通风管设置在箱体上侧,风力抽风装置设置在通风管处。

通过上述方案,本发明的效果是:高浓度氨氮污水由沉淀池、稳定池、生物滤池、气化高效硝化反应器、蒸发结晶反应器等5个单元组成一套新型处理装置,污水进入上述装置时,首先经过沉淀池的拦截作用去除污水中的大部分悬浮物质;而后污水进入稳定池,在稳定池中的污水通过泵提升到生物滤池中处理后回流到稳定池中,形成内循环,并在内循环的过程中去除大部分有机物并进行一定程度的硝化反应;稳定池中的外溢污水进入气化高效硝化反应器,在气化高效硝化反应器中,高浓度氨氮污水通过气化泵及喷头的作用进行循环雾化,在雾化的过程中,气化高效硝化反应器中悬挂的复合填料中的硝化菌及生长的植物根系上的硝化菌与污水具有良好的气-液-固交换界面,从而提高其传质效果,达到快速硝化的目的,硝化之后的外溢污水进入蒸发结晶反应器,在蒸发结晶反应器中,通过热空气蒸发将硝化之后的污水最终形成固态的产物,实现资源化。

本装置技术方案的进一步设置是:所述稳定池的上侧开设有出水管,该出水管接入气化高效硝化反应器,所述种植篮中设置有由活性炭颗粒与沸石颗粒按体积比1:1配制的混合填料,活性炭颗粒及沸石颗粒粒径大于1cm,种植篮开有的孔眼的直径为0.8—1.5cm,所述硝化袋内的填料由硝化菌包埋固定化填料、沸石、活性炭颗粒按照体积比1:1:1混合而成,且上述填料粒径均大于1cm,硝化菌包埋固定化填料由聚乙烯醇包埋法或海藻酸钙包埋法进行固定,颗粒内包埋硝化菌浓度大于106 个/cm3,硝化袋为尼龙材质,形状为长方体,袋子表面开设有直径0.8-1cm的孔,硝化袋填充硝化填料后厚度不超过3 cm,在气化高效硝化反应器中硝化袋占据内部空间体积大于20%以上;所述蒸发结晶反应器的箱体可由水泥、金属板或塑料板构成,箱体的壁面为为两层支撑材料内部填充一层保温棉形成,箱体内侧表面涂有黑色吸热涂层。

上述进一步方案的效果是:1、通过气化高效硝化反应器四侧植物种植篮、硝化袋及特定植物的设置,可以保证反应器中有一定数量的填料及悬空生长的根系,保证了可供大量硝化菌生长的界面;2、多次循环雾化的操作方式,可以保证进入污水中的氨氮被充分硝化;3、种植篮中填料的活性炭及沸石,可以吸附污水中的臭气及氨氮,并且吸附的氨氮被植物根系及种植篮中填料表面生长的硝化菌及其他细菌的作用下,将氨氮转化成为硝态氮,并将臭味去除;4、气化高效硝化反应器中设置的特定植物,不仅具有一定的经济价值,可以实现资源化利用,而且这些植物非常适合在雾化条件下生长,根系十分发达且适合硝化菌生长,从而提高硝化效果;5、硝化袋中设置填料可以同时实现吸附污水中氨氮并降解氨氮、吸附臭味物质并降解臭味物质等功能,避免污水处理过程中臭味物质的挥发,同时实现快速硝化;6、种植篮及硝化袋中放置沸石,可以起到吸附氨氮的作用,对进入高浓度氨氮具有抗冲击的作用;7、以雾化进行气-液-固传质的方式,大大降低了对包埋固定化填料的冲击力,解决了传统鼓风曝气对放置在污水中的包埋固定化填料冲击过大引起填料破碎的问题;8、所述的蒸发结晶反应器的结构保证蒸发结晶反应器的内部保温功能,内表面涂有黑色颜料,以充分吸收太阳能。

本发明利用上述装置后的工艺技术方案是:污水进入上述装置后,首先经过沉淀池而拦截污水中的大部分悬浮物质,而后污水进入稳定池,在稳定池中的污水通过泵提升到生物滤池中处理后回流到稳定池中,形成内循环,稳定池中的外溢污水进入气化高效硝化反应器,在此反应器中实现快速硝化,硝化之后的稳定污水外溢进入蒸发结晶反应器中最终形成固态的产物。

采用上述工艺方案后达到的效果是:1、沉淀池可以去除较大颗粒的有机及无机悬浮物,减轻后继污水处理工艺单元的负荷,并可以将拦截沉淀的悬浮物水解酸化之后,进一步输送到后继工艺处理;2、稳定池及生物滤池构成的内循环系统,可以将微小的悬浮物拦截并通过生物滤池填料表面生长的生物膜进行降解,保证进入气化高效硝化反应器中的污水含颗粒物较少,不至于堵塞雾化喷头;3、在气化高效硝化反应器中,悬空生长的植物根系是硝化菌良好的附着填料界面,此外通过悬挂的硝化袋及复合填料,提供硝化菌生长提供了大量的空间与界面;4、在气化高效硝化反应器中,污水在雾化泵的作用下,以微小雾滴的形式与上述填料及植物根系表面的硝化菌接触实现传质,从而改变了传统污水处理工艺中,通过鼓风等方式将空气压缩进入污水中进行氧传递的方式,并大大提供了氧的转移效率,保证硝化菌能够快速实现硝化;5、气化高效硝化反应器中引入植物的作用除了提供微生物生长界面之外,通过植物根系的分泌及吸收等生理作用,调节污水的pH等,以促进硝化反应的进行;6、在蒸发结晶反应器中,可以将硝化之后的稳定污水进行蒸发结晶,形成资源化的固体产物,从而避免直接将未硝化的污水进行蒸发结晶时,挥发的氨氮及臭气等对周围造成二次污染。

本发明工艺技术方案的进一步设置是:所述气化高效硝化反应器容器上部及侧面按照50%的比例开孔并放置种植篮,种植篮中放置由活性炭颗粒与沸石颗粒按体积比1:1配制的混合填料,同时,在容器内部悬挂内部装有硝化袋,外部进入的污水在反应器中通过雾化泵的作用形成雾化液滴,雾化液滴与悬空的植物根系及悬空的硝化袋中的硝化填料接触之后,在重力作用下掉落至反应器下部的集水槽中,并在集水槽中由雾化泵循环进行多次反复循环,且当进入的污水超过一定量后,硝化之后的污水由反应器下部溢流至蒸发结晶反应器中;污水进入蒸发结晶反应器后,在重力的作用下流经多层蒸发盘,箱体上部太阳能加热板加热相箱体内部的空气,热空气受热力驱动并在风力抽风装置的作用下,将污水中的大量水分蒸发成水蒸汽并从通风管带走,从而使得进入的经过硝化之后的污水进行蒸发结晶形成固体,在此过程中,部分沿着太阳能加热板及反应器上部壳体冷凝之后汇聚的冷凝水由反应器底部冷凝槽收集后排出。