申请日2014.07.01

公开(公告)日2014.09.24

IPC分类号C02F9/06

摘要

本发明提供一种含有高氨氮和硝态氮的生产污水回收处理方法,具体涉及硝酸铵、硝酸氨钙和硝酸磷肥装置排出的含有高氨氮和硝态氮的生产污水的单独或联合处理及回用,采用反渗透和电渗析的组合处理工艺,以污水的总含盐量为5000mg/l为界,低于此含盐量的污水经过预处理后先进入反渗透单元处理,高于此含盐量的污水先进入电渗析单元处理。本发明方法脱盐率高、水回收率高、能耗低、投资成本低、无污染并且零排放。

权利要求书

1.含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于:采用反渗透和电渗析的 组合处理工艺,以污水的总含盐量为5000mg/l为界,低于此含盐量的污水经过预处理后 先进入反渗透单元处理,高于此含盐量的污水先进入电渗析单元处理。

2.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于:

硝酸铵和硝酸氨钙的污水中的总含盐量都低于5000mg/l,经过预处理后,都先进入 反渗透处理;第一级反渗透的产水率>75%,脱盐率>95%,NH4+和NO3-去除率>90%, 经过一级反渗透后淡水的NH4+浓度<60mg/l,NO3-浓度<210mg/l;一级反渗透淡水产 水再进入二级反渗透继续除盐,第二级反渗透的脱盐率大于90%,NH4+和NO3-去除率 >88%,经过二级反渗透后淡水的NH3-N浓度<5.6mg/l(以N计),NO3--N浓度<5.7mg/l (以N计);二级反渗透产出的浓盐水进入一级反渗透前端继续处理,一级反渗透产出 的浓盐水中NH4+浓度>2400mg/l,NO3-浓度>8400mg/l,进入电渗析单元脱盐;

经过电渗析处理,NH4+和NO3-的去除率大于50%,电渗析单元淡水侧产水返回至 一级反渗透前端进行再分离,电渗析浓水在系统内循环浓缩,当含盐量达10~12t%(质 量百分比),浓缩液排至生产装置再利用;浓缩液的排放量低于生产装置污水总量的5%。

3.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于:

硝酸磷肥的污水中的含盐量高于5000mg/l,这部分污水经过预处理后,先进入电渗 析处理;单级电渗析的NH4+和NO3-的去除率大于50%,经过电渗析处理后,硝酸磷肥 污水中的NH4+浓度<1050mg/l,NO3-浓度<150mg/l;之后进入两级反渗透单元处理; 第一级反渗透的产水率>75%,脱盐率>95%,NH4+和NO3-去除率>90%,经过一级反渗 透后淡水的NH4+浓度<105mg/l,NO3-浓度<15mg/l;一级反渗透淡水产水再进入二级 反渗透继续除盐,第二级反渗透的脱盐率大于90%,NH4+和NO3-去除率>88%,经过二 级反渗透后淡水的NH3-N浓度<9.8mg/l(以N计),NO3--N浓度<0.4mg/l(以N计); 二级反渗透产出的浓盐水进入一级反渗透前端继续处理,一级反渗透产出的浓盐水中 NH4+浓度>6650mg/l,NO3-浓度>950mg/l,返回至电渗析单元脱盐。

4.根据权利要求3所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于: 当硝酸磷肥的污水中的含盐量高于9000mg/l时,采用两级电渗析串联处理。

5.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于: 根据污水水质,采取相应的预处理措施,所述预处理包括换热、中和、臭氧氧化、过滤 中的一种或多种组合。

6.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于: 反渗透膜采用34mil大通道抗污染型,材质为芳香聚酰胺膜;电渗析单元采用均相膜。

7.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于: 生产污水回收后产出的淡水水质为:NH3-N浓度<10mg/l(以N计),TN浓度<15mg/l (以N计);淡水可用于循环水补水或脱盐水站混床进水;如需作为高品质脱盐水回用 时,在二级反渗透之后设置电去离子单元或混床单元继续深度处理。

8.根据权利要求1所述的含有高氨氮和硝态氮的生产污水回收处理方法,其特征在于: 对于硝酸磷肥、硝酸氨钙、硝酸铵装置的生产污水采用以下几种配置方案进行处理:

(1)硝酸磷肥与硝酸氨钙装置的生产污水应分别处理;

(2)硝酸氨钙和硝酸铵装置的生产污水可合并处理;

(3)硝酸铵与硝酸磷肥装置的生产污水需合并处理时,硝酸铵装置的生产污水应与经过 电渗析处理后的硝酸磷肥装置生产污水合并进入反渗透单元进行处理。

说明书

含有高氨氮和硝态氮的生产污水回收处理方法

技术领域

本发明创造属于污水处理领域,尤其是涉及硝酸铵、硝酸氨钙和硝酸磷肥装置排出 的含有高氨氮和硝态氮的生产污水的单独或联合处理及回用。

背景技术

硝酸铵、硝酸氨钙和硝酸磷肥装置的生产污水共有的特点是均为装置排出的工艺冷 凝液,污水中均含有NH4NO3,呈碱性时会含有1000~5000mg/L的游离氨;不同的是, 硝酸铵污水中仅含有NH4NO3及少量游离氨,而硝酸磷肥生产污水中还含有一定量的 COD、悬浮物和氟离子和其他无机盐,硝酸氨钙生产污水中含有钙离子。水质成分如下 表所示:

工业上对产水的要求为:

淡水:产水率>95%,NH3-N≤10mg/L,TN≤15mg/L

浓缩液:产水率<5%,TDS>10%(质量百分比)

目前国内硝酸铵的生产污水处理方法有电渗析法、反渗透法、电渗析+纳滤+电去离 子(EDI)膜组合法、离子交换AB床法、传统生化法、氨吹脱法和折点氯化法。它们各 自的方法及原理、处理效果及优缺点见下表:

发明内容

为解决现有技术存在的问题,本发明针对硝酸铵、硝酸氨钙和硝酸磷肥装置的生产 污水的水质特点和出水的水质要求,充分利用反渗透在较低含盐量(主要是NH4+及NO3-浓度)时的去除优势,以及电渗析在高含盐量(主要是NH4+和NO3-浓度)时的去除优 势,采用两级反渗透+电渗析组合工艺方案,根据污水的不同含盐量,选择不同的工艺组 合及排序,提高脱盐率,达到浓缩液减量,淡水深度脱盐的目的。处理后产水分为淡水 和浓缩液,淡水产水率可达95%以上,水质完全可以达到《污水再生利用设计规范》中 循环冷却水的补水水质要求,可作为循环冷却水系统补水或脱盐水站的混床进水进行回 用;浓缩液水量为污水量的5%以下,含盐量10~12%(质量百分比),浓缩液回到工艺 装置再次使用,如硝酸磷肥装置,实现真正的零排放。

反渗透膜对常见离子的去除率大小顺序为:

Al3+>Mg2+>Ca2+>Na+>NH4+

PO43->SO42->Cl->NO3-

从上述排序可以看出,NH4+、NO3-离子是相对较难脱除的离子,因此出水中NH3-N 和TN的含量是处理工艺的关键控制指标,当淡水产水中NH4+、NO3-离子达标时,即 其脱除率需达到90%以上时,其它离子的脱除率远高于此。

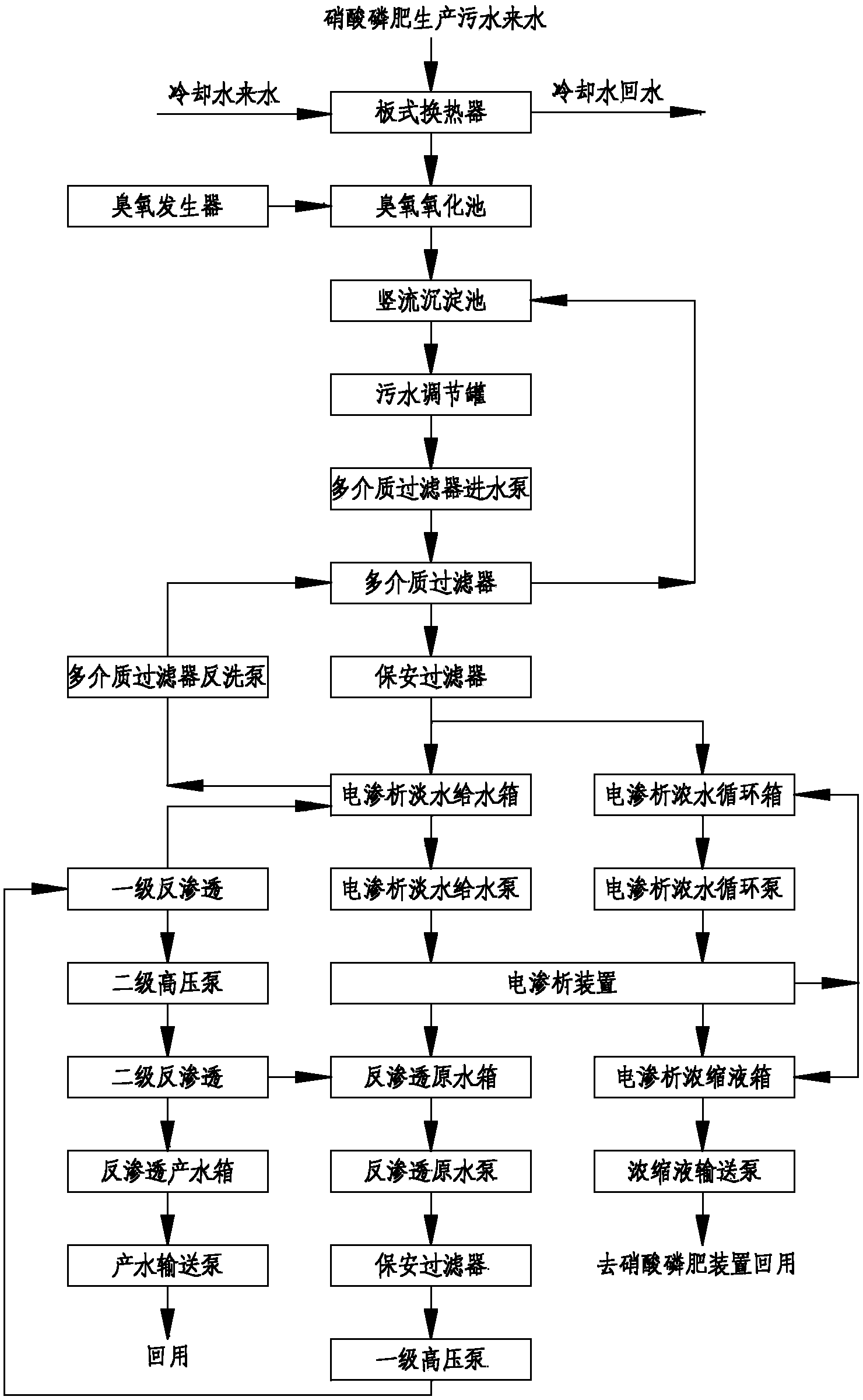

具体处理工艺包括两大步骤:

①预处理

根据污水水质,采取相应的预处理措施,采用换热、中和、臭氧氧化及过滤的预处 理方式。

换热的目的是将来水的温度由55℃降至20℃左右以保证反渗透单元污水的脱盐率 最高。

中和的目的是保证进入反渗透和电渗析单元的污水的pH在6.5~8.5的范围,延长膜 的使用寿命。根据来水的pH值,向水中投加硝酸或氨水调节pH值。

臭氧氧化的目的是去除水中的COD,减少膜的污堵。由于硝酸磷肥装置的污水中的 COD高达150mg/l,采用臭氧氧化的方式,不但可以降低水中的COD至50mg/l以下, 同时不向水中引入其它离子,避免增加脱盐的难度。臭氧氧化后的污水需进行沉淀处理, 去除水中的悬浮物。沉淀池同时还处理后续过滤器反洗的排水和本装置地面排水,沉淀 后的污水进入过滤单元继续处理,保证污水无外排。

过滤的目的是去除水中的悬浮物和胶体,保证进反渗透或电渗析单元的污水的SDI <4,减少膜的污堵。采用多介质过滤器过滤。

②反渗透和电渗析的组合处理工艺

根据污水的含盐量,以5000mg/l为界,低于此含盐量的污水经过预处理后先进入反 渗透单元处理,高于此含盐量的污水先进入电渗析单元处理。

硝酸铵和硝酸氨钙的污水中的总含盐量都低于5000mg/l,因此经过预处理后,都先 进入反渗透处理。第一级反渗透的产水率>75%,脱盐率>95%,NH4+和NO3-去除率>90%, 经过一级反渗透后淡水的NH4+浓度<60mg/l(以硝酸铵污水中的NH4+浓度最大值为 600mg/l计,硝酸氨钙的污水中的NH4+浓度低于此值),NO3-浓度<210mg/l(以硝酸铵污 水中的NO3-浓度的最大值为2100mg/l计,实际硝酸氨钙污水中的NO3-浓度低于此值); 一级反渗透淡水产水再进入二级反渗透继续除盐,第二级反渗透的脱盐率大于90%, NH4+和NO3-去除率>88%,经过二级反渗透后淡水的NH3-N浓度<5.6mg/l(以N计), NO3--N浓度<5.7mg/l(以N计)。二级反渗透产出的浓盐水进入一级反渗透前端继续 处理,一级反渗透产出的浓盐水中NH4+浓度>2400mg/l,NO3-浓度>8400mg/l,进入电 渗析单元脱盐。

经过电渗析处理,NH4+和NO3-的去除率大于50%,电渗析单元淡水侧产水返回至 一级反渗透前端进行再分离,电渗析浓水在系统内循环浓缩,当含盐量达10~12t%(质 量百分比)左右,浓缩液排至生产装置再利用。浓缩液的排放量低于生产装置污水总量 的5%。

硝酸磷肥的污水中的含盐量高于5000mg/l,因此这部分污水经过预处理后,先进入 电渗析处理。单级电渗析的NH4+和NO3-的去除率大于50%,当进水含盐量高于9000mg/l 时,建议采用两级电渗析串联处理。经过两级电渗析处理后,硝酸磷肥污水中的NH4+浓 度<1050mg/l,NO3-浓度<150mg/l;之后进入两级反渗透单元处理。第一级反渗透的产 水率>75%,脱盐率>95%,NH4+和NO3-去除率>90%,经过一级反渗透后淡水的NH4+浓度<105mg/1,NO3-浓度<15mg/l;一级反渗透淡水产水再进入二级反渗透继续除盐, 第二级反渗透的脱盐率大于90%,NH4+和NO3-去除率>88%,经过二级反渗透后淡水的 NH3-N浓度<9.8mg/l(以N计),NO3--N浓度<0.4mg/l(以N计)。二级反渗透产出 的浓盐水进入一级反渗透前端继续处理,一级反渗透产出的浓盐水中NH4+浓度> 6650mg/l,NO3-浓度>950mg/l,返回至电渗析单元脱盐。当含盐量达10~12t%(质量 百分比)左右,浓缩液排至生产装置再利用。浓缩液的排放量低于生产装置污水总量的 5%。

1.设备或设施配置及选型说明

①反渗透膜建议采用34mil大通道抗污染型,材质为芳香聚酰胺膜。

②电渗析单元建议采用均相膜,膜电阻小,孔隙度小,不易渗漏,定期倒极,自动清洗 离子交换膜和电极表面形成的污垢,以确保离子交换膜脱盐率的长期稳定性及淡水的 水质和水量。

③生产污水回收后产出的淡水水质可达到:NH3-N浓度<10mg/l(以N计),TN浓度 <15mg/l(以N计);淡水可用于循环水补水或脱盐水站混床进水;如需作为高品质 脱盐水回用,也可在二级反渗透之后设置电去离子单元(EDI)或混床单元继续深度 处理。

④当硝酸磷肥装置生产污水的含盐量(或NH4+、NO3-含量)高(如大于9000mg/l)时, 也可采用两级电渗析单元串联的方式提高脱盐率和产水率,保证最终的产品水水质水 量要求。

2.对于硝酸铵、硝酸氨钙和硝酸磷肥装置排出的含有高氨氮和硝态氮的生产污水的单独 或联合处理及回用,采用以下几种配置方案进行处理:

对于硝酸磷肥、硝酸铵和硝酸氨钙装置的生产污水,可以根据上述处理工艺分别处 理,也可合并处理。合并处理时应注意:

①硝酸磷肥生产污水中含有F-,而硝酸氨钙生产污水中含有Ca2+,因此硝酸磷肥与硝 酸氨钙的生产污水应分别处理。

②硝酸氨钙和硝酸铵装置的生产污水组分相似,混合后不会形成沉淀,且含盐量均小于 5000mg/L,因此硝酸氨钙和硝酸铵装置的生产污水可以合并处理。

③硝酸铵装置的污水组分相对简单,主要是NO3-和NH4+,硝酸磷肥装置生产污水中也 含有上述两种离子,因此硝酸铵装置的生产污水也可与硝酸磷肥装置生产污水合并处 理,但是由于硝酸磷肥装置生产污水中的含盐量很高,约8000~18000mg/L左右, 而硝酸铵生产污水中的含盐量小于3000mg/L,因此,如需合并处理,硝酸铵装置的 生产污水应与经过电渗析处理后的硝酸磷肥装置生产污水合并进入反渗透单元进行 处理。

利用本专利技术处理硝酸铵、硝酸氨钙和硝酸磷肥装置的污水与已有的硝酸铵装置 污水的处理方法相比,具有如下特点:

1.脱盐率高

与已有的纯电渗析处理工艺相比,由于反渗透+电渗析工艺方案充分发挥了两种脱盐 技术在不同含盐量条件下的脱盐优势;采用本专利技术脱盐率大大提高,淡水的出水水 质可接近脱盐水标准,可作为循环水补水或脱盐水站混床原水进行回用。

2.水回收率高

与已有的反渗透处理工艺相比,由于电渗析对高浓度污水提浓具有无法比拟的优 势,因此将反渗透的浓水用电渗析的方式进一步分离提浓,浓水含盐量可浓缩至12%(质 量百分比)以上,浓水量可减至5%以下。

3.能耗低

电渗析处理低含盐量污水效率低,能耗高;反渗透处理高含盐量污水脱盐率低,浓 水产量大;采用本专利的反渗透+电渗析技术,比单纯采用电渗析或反渗透脱盐能耗大大 降低,运行成本更低。

4.投资成本低

反渗透+电渗析工艺脱盐率高,与纯电渗析、反渗透装置或电渗析+纳滤+电去离子组 合法相比,设备数量减少,且反渗透的投资成本低于其它处理设施的投资成本,因此采 用反渗透+电渗析的处理工艺降低了整个处理系统的投资成本。而且系统运行更加稳定, 操作更简便,安全可靠。

5.无污染,零排放

与A/B床法相比,反渗透+电渗析工艺无需再生,无再生污水的二次处理,浓缩液全 部返回至工艺装置再利用,实现了资源的回收和零排放。