申请日2014.07.01

公开(公告)日2014.09.24

IPC分类号C02F11/16

摘要

一种双室流化床污泥干燥器,包括布料室、风室、干燥室、旋风分离器等。其主要特征在于:布料室侧端面连接湿污泥进料管,上端面布置若干个球阀,下端面布置若干个污泥喷嘴,球阀中心与喷嘴中心垂直方向上重合。风室和干燥室各分成对应的两个子室,第一子风室通入67%~75%的总风量,第一子干燥室内布置67%~75%的换热器总换热面积。本发明可在不影响干燥器工作情况下,快速疏通由于污泥中混有的编织带等杂物堵塞的污泥喷嘴,具有下料均匀、干污泥颗粒含水量均匀、能耗低、干燥效率高、运行可靠等优点。

权利要求书

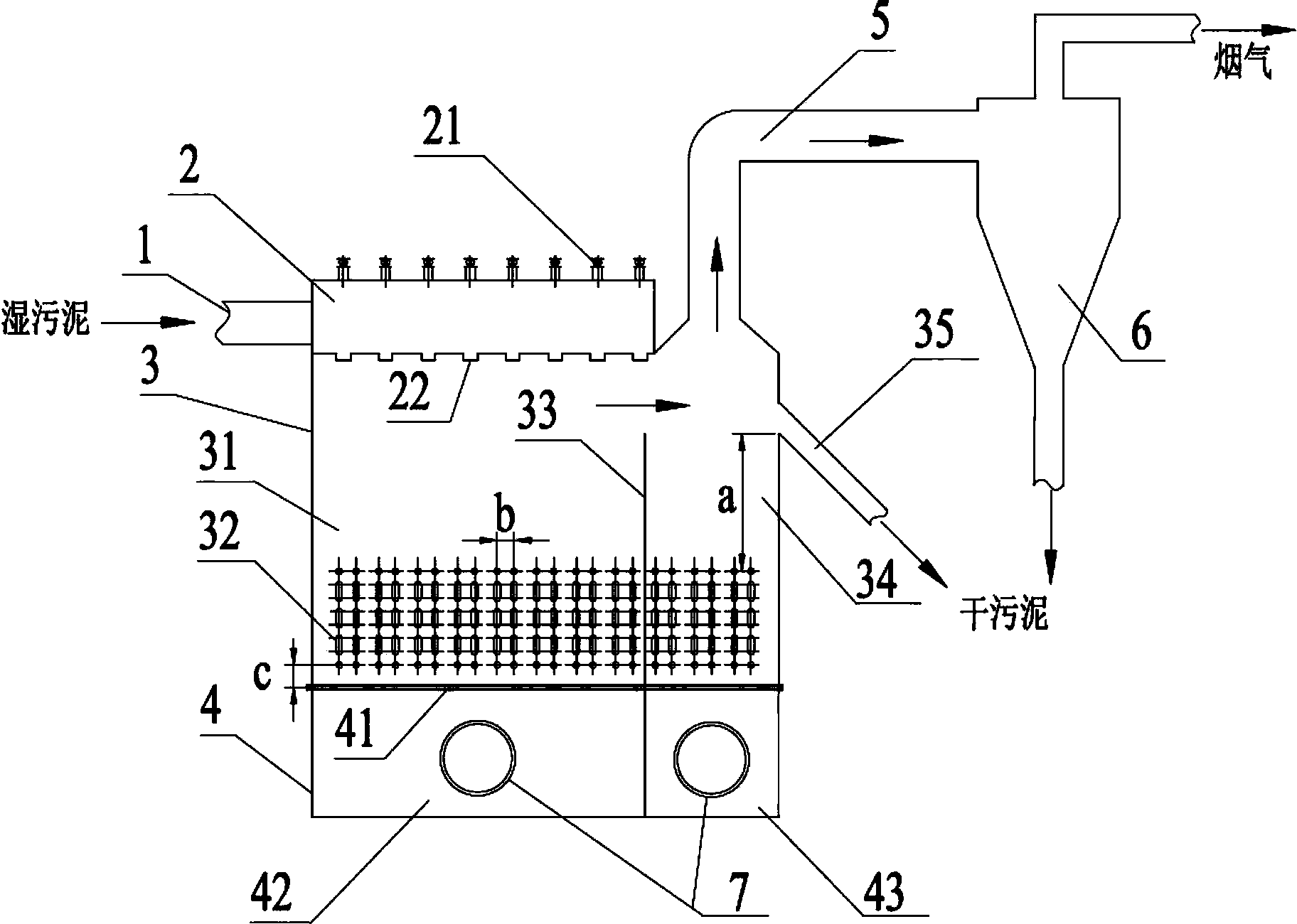

1.一种双室流化床污泥干燥器,其特征在于:包括进料管(1)、布料室(2)、干 燥室(3)、风室(4)、排气管(5)以及进气管(7);所述布料室(2)设置在干燥室(3) 的左上方,所述排气管(5)设置在干燥室(3)的右上方,所述进料管(1)设置在布 料室(2)的左侧端面,所述干燥室(3)右侧壁设有溢流管(35),所述风室(4)设置 在干燥室(3)的正下方;其中,所述布料室(2)的上端面设有若干个球阀(21),所 述每个球阀(21)的一端均连通布料室(2),布料室(2)的下端面设有若干个污泥喷 嘴(22),所述每个球阀(21)的通孔中心轴线对应与一个污泥喷嘴(22)的通孔中心 轴线重合。

2.根据权利要求1所述的一种双室流化床污泥干燥器,其特征在于:所述干燥室 (3)通过隔板(33)分成左侧的第一子干燥室(31)和右侧的第二子干燥室(34),所 述布料室(2)设置在第一子干燥室(31)的上方,所述排气管(5)的进气口设置在第 二子干燥室(34)的上方;其中,所述隔板(33)与干燥室(3)的左侧壁和右侧壁的 距离比为2~3:1;在所述第一子干燥室(31)和第二子干燥室(34)均匀设置换热器(32); 所述风室(4)通过布风板(41)与干燥室(3)连接。

3.根据权利要求1或2所述的一种双室流化床污泥干燥器,其特征在于:还包括设 置在所述排气管(5)末端的旋风分离器(6)。

4.根据权利要求1或2所述的一种双室流化床污泥干燥器,其特征在于:所述污 泥喷嘴(22)的通孔内径为8~15mm,相邻污泥喷嘴的通孔中心距为50~150mm。

5.根据权利要求2所述的一种双室流化床污泥干燥器,其特征在于:所述隔板(33) 的上端与溢流管(35)的通孔位于所述干燥室(3)右侧端面上最低点处齐平。

6.根据权利要求2所述的一种双室流化床污泥干燥器,其特征在于:所述换热器 为若干层换热管,换热管管外径32~57mm,相邻两换热管管间的间距为100~200mm, 管中心高度距离为管外径2~3倍,换热器(32)中最顶层换热管的中轴线与所述溢流 管(35)的通孔位于干燥室(3)右侧端面上最低点处的垂直距离为400~600mm,最底 层换热管的中轴线与所述布风板(41)的距离为200~400mm。

7.根据权利要求4所述的一种双室流化床污泥干燥器,其特征在于:所述污泥喷 嘴(22)截面为圆形,每3个两两相邻的喷嘴呈正三角形分布。

说明书

一种双室流化床污泥干燥器

技术领域

本发明涉及一种双室流化床污泥干燥器,属于污泥干燥技术领域。

背景技术

污泥是城市或工业污水处理后的产物,污水中约70%污染物转移到污泥中,含有细 菌和重金属等有毒有害物质,若处理不当会对环境造成严重的二次污染。湿污泥含水率 高、不易脱水,须经干燥处理后才可以稳定燃烧。普通的机械干化方式能耗高、脱水率 低,难以满足工业需要,而流化床干燥具有脱水率高、单位能耗低等优点,逐渐应用于 湿污泥干燥。然而污泥含有砂石、编织袋等杂物,常常堵塞污泥喷嘴,严重影响干燥器 长期稳定运行。另外流化床干燥器还存在风室、换热管等关键部位设计不合理,导致干 污泥在最后一个风室中停留时间过长、上层换热管未浸入床料中等问题,干燥过程热利 用效率低、能耗分配不合理。

发明内容

发明目的:针对上述现有技术,提出一种双室流化床污泥干燥器,能够解决由于污 泥喷嘴经常被堵塞而影响流化床干燥器的正常运行。

技术方案:为解决上述问题,本发明采取的一种双室流化床污泥干燥器,包括进料 管、布料室、干燥室、风室、排气管以及进气管;所述布料室设置在干燥室的左上方, 所述排气管设置在干燥室的右上方,所述进料管设置在布料室的左侧端面,所述干燥室 右侧壁设有溢流管,所述风室设置在干燥室的正下方;其中,所述布料室的上端面设有 若干个球阀,所述每个球阀的一端均连通布料室,布料室的下端面设有若干个污泥喷嘴, 所述每个球阀的通孔中心轴线对应与一个污泥喷嘴的通孔中心轴线重合。

进一步的,所述干燥室通过隔板分成左侧的第一子干燥室和右侧的第二子干燥室, 所述布料室设置在第一子干燥室的上方,所述排气管的进气口设置在第二子干燥室的上 方;其中,所述隔板与干燥室的左侧壁和右侧壁的距离比为2~3:1;在所述第一子干燥 室和第二子干燥室均匀设置换热器;所述风室通过布风板与干燥室连接。

进一步的,还包括设置在所述排气管末端的旋风分离器。

进一步,所述污泥喷嘴的通孔内径为8~15mm,相邻污泥喷嘴的通孔中心距为 50~150mm。

进一步的,所述隔板的上端与溢流管的通孔位于所述干燥室右侧端面上最低点处齐 平。

进一步的,所述换热器为若干层换热管,换热管管外径32~57mm,相邻两管间的 间距为100~200mm,管中心高度距离为管外径2~3倍,换热器中最顶层换热管的中轴 线与所述溢流管的通孔位于干燥室右侧端面上最低点处的垂直距离为400~600mm,最 底层换热管的中轴线与所述布风板的距离为200~400mm。

进一步的,所述污泥喷嘴截面为圆形,每3个两两相邻的喷嘴呈正三角形分布。

有益效果:本发明的双室流化床污泥干燥器,在布料室的上端面设置的每个球阀的 通孔中心轴线对应与一个污泥喷嘴的通孔中心轴线重合,从而使得在污泥喷嘴发生堵塞 之后,可以及时打开球阀后对相应的喷嘴进行疏通。此结构特别适用于含有砂石和编织 袋等异物的湿污泥干燥,保证流化床干燥器的正常运行。

本发明的流化床污泥干燥器采用双室结构,湿污泥在第一子干燥室内进行初步干燥 后溢流进入第二子干燥室进行进一步干燥。干燥室通过隔板分成左侧的第一子干燥室和 右侧的第二子干燥室,并且隔板与干燥室的左侧壁和右侧壁的距离比为2~3:1,从而使 得通入第一子干燥室内风量能够占整个干燥室总风量的67%~75%,而第二子干燥室是 为了深度干燥,所需的热量相比于第一子干燥室少,所以所需风量少,降低了第二子干 燥室出口气体温度;若比例大于2~3:1,导致二次干燥所花费的时间加大,干燥不完全 等问题,若比例小于2~3:1,导致干燥不完全,第二子干燥室浪费热量,提高了第二子 干燥室出口气体温度等问题。第一子干燥室内布置的换热器同样占总换热器面积的 67%~75%。湿污泥首先通过第一子干燥室的干燥后再通过第二干燥室干燥,通过两次分 段干燥能够保证从溢流管排出的干污泥颗粒含水量的均匀度高于单室流化床干燥器干 燥后的污泥颗粒水分均匀度。本干燥器通过对两个子干燥室大小的比例设计,同时在两 个子干燥室内均匀排布换热管,能够充分利用换热管在床料内高换热特性,相对于子风 室尺寸相同的双室流化床干燥器来书能耗低、干燥热效率高。

在排气管末端设置旋风分离器,能够进一步分离出夹杂在干燥器排出废气中的干燥 污泥小颗粒。

采用通孔内径为8~15mm的污泥喷嘴,喷嘴截面为圆形,每3个两两相邻的喷嘴呈 正三角形分布,且相邻污泥喷嘴的通孔中心距设置为50~150mm,能够使得进入干燥器 的湿污泥均匀的分布在第一子干燥室的换热管上,从而使得污泥受热干燥均匀,提高干 燥效率。

隔板的上端与溢流管的通孔位于干燥室右侧端面上最低点处齐平,有利于干燥过程 中污泥横向溢流,干化污泥出料量大。

换热器为6~10层换热管,换热管管外径32~57mm,相邻两个换热管间的间距为 100~200mm,管中心高度距离为管外径2~3倍,有利于干燥流化状态的维持,湿污泥 不会在上层管子上堆积,单位界面内换热面积大,利于提高产能;换热器中最顶层换热 管的中轴线与溢流管的通孔位于干燥室右侧端面上最低点处的垂直距离为400~600mm, 保证干燥室内污泥颗粒能浸没换热器最上层管子,有利于污泥颗粒溢流;最底层换热管 的中轴线与所述布风板的距离为200~400mm,保证污泥颗粒在此区域流化良好。