申请日2014.07.06

公开(公告)日2014.10.01

IPC分类号C02F3/30

摘要

本发明公开了一种颗粒污泥生物膜耦合一体化污水处理方法及其处理装置,是在反应器内装填颗粒污泥、悬浮污泥和填料,在填料上形成生物膜,利用颗粒污泥的高效性,并与悬浮污泥和生物膜耦合;同时在反应器内适当位置提供微氧曝气环境,在反应器内形成厌氧区、缺氧区和好氧区,实现厌氧微环境、缺氧微环境与好氧微环境的耦合;并提供厌氧区部分污泥回流至好氧区,好氧区部分污水回流至厌氧区的双循环,以及好氧区的适量排泥,最终实现污水中COD、N、P等的同步高效去除。

权利要求书

1.一种颗粒污泥生物膜耦合一体化污水处理方法,包括:

a. 在一个上部设有突块和三相分离装置,并在一侧带有澄清区的反应器内装填颗粒污泥和悬浮污泥,在反应器上半部靠近澄清区的一侧、突块以上部分装有填料,在填料上形成生物膜;

b. 通过设于反应器中上部的曝气装置向反应器内供氧,以在反应器内形成下部的厌氧区和上部的好氧区,以及位于好氧区与厌氧区之间过渡的缺氧区,所述填料位于好氧区的上半部分,以在反应器内形成厌氧区、缺氧区与好氧区的耦合,颗粒污泥、悬浮污泥与生物膜的耦合,颗粒污泥内外厌氧菌、好氧菌和兼性菌的耦合,生物膜内外厌氧菌、好氧菌和兼性菌的耦合;

c. 原污水、好氧区回流水由反应器下部厌氧区经布水装置进入反应器中,依次经过反应器内的厌氧区、缺氧区和好氧区,颗粒污泥、悬浮污泥与生物膜共同作用,将水中污染物降解后,生物处理水进入澄清区澄清;

d. 反应器内厌氧区的部分污泥从反应器底部经污泥回流管回流至反应器上部的好氧区,在好氧区中部突块上部设排泥口定期适量排泥,其余污泥回落至厌氧区;形成反应器内污泥的循环,

e. 反应器好氧区的部分污水经设置在突块下部的污水回流管回流至反应器下部;

f. 污泥、生物处理水、污水处理过程中产生的气体经位于反应器上部的突块和三相分离装置分离后,污泥回到反应器中,生物处理水进入反应器澄清区澄清后直接排放,气体由气体收集装置收集或直接排放,且在单位时间内直接排放的处理水体积与进入反应器的原污水体积相同;

以上过程连续进行。

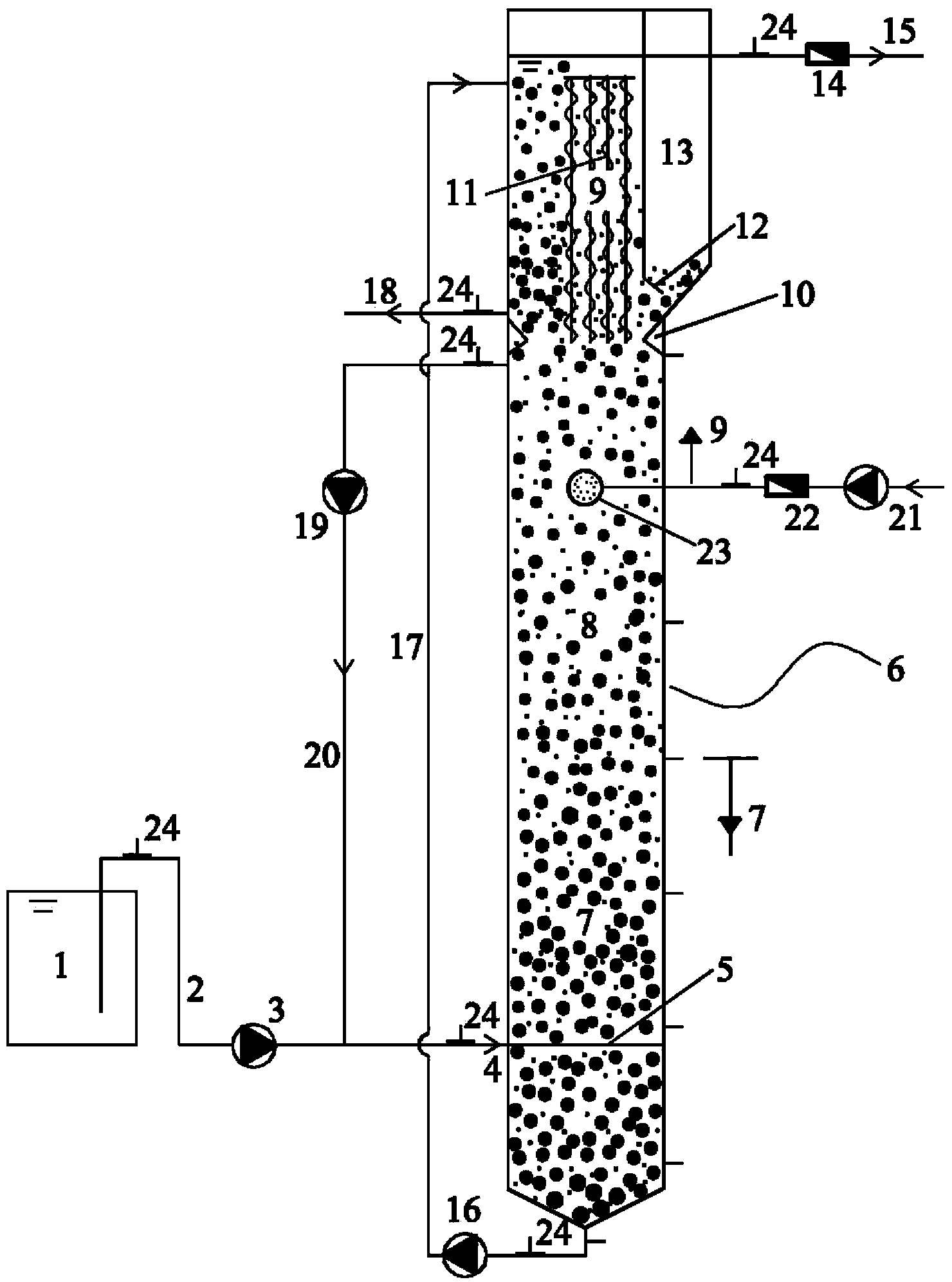

2.一种颗粒污泥生物膜耦合一体化污水处理装置,该装置包括:

一个用于贮存污水的废水贮箱,该废水贮箱的出水口通过进水管与位于反应器下部的进水口连接,用于将污水通入反应器中;

一个反应器,用于装填颗粒污泥、悬浮污泥以及用于附着生物膜的填料,对进入反应器内的污水进行处理,在所述反应器的上部设有突块和三相分离装置,用于进行反应器内气液固的分离,反应器上部突块上方一侧设有一个澄清区,所述澄清区底部与反应器连通,用于将处理水收集在澄清区内;

曝气装置,设置在反应器的中上部,用于向反应器内适度供氧,从而在反应器内形成上部的好氧区和下部的厌氧区,并在厌氧区上部与好氧区连接的区域形成一个缺氧区;

污泥回流管,连接在反应器底部与顶部之间,用于将反应器下部厌氧区的污泥提升回流至反应器上部的好氧区,形成污泥循环,保证污泥间歇处于厌氧和好氧状态;

填料,设置在反应器内上部污泥回流管连接进入反应器位置以下,突块以上的区域,靠近澄清区的一侧,用于在填料上形成生物膜,与颗粒污泥、悬浮污泥耦合处理污水,以及截留回流污泥不进入澄清区;

污水回流管,设置在反应器突块下方的好氧区中下部,与反应器下部的进水管连接,用于将好氧区污水回流至反应器下部;

排泥管,设置在反应器突块上方好氧区中部,用于排放剩余污泥;

出水管,设在反应器澄清区的顶部,用于排出处理水;

以及,

在每条管路上均设置有阀门,用于控制和调节该管路内流水的流量。

3.根据权利要求2所述的颗粒污泥生物膜耦合一体化污水处理装置,其特征是所述设置在反应器下部的进水管的高度位置可调。

4.根据权利要求2所述的颗粒污泥生物膜耦合一体化污水处理装置,其特征是在反应器内安装有布水装置,所述布水装置与所述进水口连接,为环形管,环形管上设布水孔并使得进水沿环的水平切线方向流入反应器中。

说明书

颗粒污泥生物膜耦合一体化污水处理方法及其处理装置

技术领域

本发明涉及环保技术领域,具体涉及一种颗粒污泥生物膜耦合一体化污水处理方法及其处理装置。

背景技术

传统的城市污水和工业废水处理主体工艺——好氧工艺(好氧活性污泥法或好氧生物膜法)面临着占地面积大,剩余污泥量多,曝气量大等一系列难题。

对于占地面积大的问题,一体化是方向。

对于剩余污泥量多和曝气量大的问题,两者必须结合起来考虑。好氧系统正是由于曝气量大,污泥(微生物)生长快,才直接导致剩余污泥量多。为此,解决剩余污泥量多和曝气量大的最根本办法就是减少曝气量。采用厌氧处理系统,曝气和污泥处置费用这两项与好氧废水处理有关的最大费用将会戏剧化地减少。尤其是新型高速厌氧反应器的出现,使得厌氧技术重新引起环保工作者的关注。高速厌氧反应器虽然能够大幅减少曝气量(没有曝气)和剩余污泥量(污泥产量是好氧系统的1/5到1/10),但同时新的问题又出现了:高速厌氧生物处理系统不能解决N、P的去除问题。

厌氧膨胀颗粒污泥床(EGSB)反应器具有污泥浓度高、传质效果好等特点,而且不需要曝气,剩余污泥量很少,并能够高效去除有机污染物,对毒性难降解污染物质也有很好的去除效果,但对N和P几乎没有去除,SS的去除效果也不理想。有研究者提出在EGSB反应器后另加好氧膜生物反应器来强化N、P、色度和浊度等的去除,但又存在大量曝气需要大量耗能的不足,且N、P的去除效果也不理想(因为两级反应器间存在代谢产物的累积,继而影响整个系统的处理效果)。也有研究者提出,在EGSB反应器内加一膜组件,形成厌氧膜生物反应器,并通过微氧曝气来强化N的去除,但该方法最终也没有解决P的去除问题。还有研究者提出通过微氧曝气,依托EGSB反应器内颗粒污泥,形成好氧-缺氧-厌氧复合环境,达到同步去除COD、N和P的目的,但N和P,尤其是P的去除效果仍然不佳。

对于N的去除,虽然目前提出了同步硝化反硝化、短程硝化反硝化等各种反应机理,缺氧、好氧环境的充分保证仍是关键;对于P的去除,目前也出现了反硝化除磷、厌氧除磷等各种机理,但仍需与除磷菌的厌氧释磷、好氧吸磷相结合才能达到理想的效果。

发明内容

本发明的目的是提供一种颗粒污泥生物膜耦合一体化污水处理方法及其处理装置,以达到同步高效去除污水中COD、N和P的目的。

本发明的颗粒污泥生物膜耦合一体化污水处理方法在对污水的处理过程中利用颗粒污泥的高效性,并与生物膜耦合;同时在反应器内适当位置提供微氧曝气环境,在反应器内形成厌氧区和好氧区,实现厌氧微环境与好氧微环境的耦合;同时还保证了系统内污泥从厌氧区至好氧区循环、污水从好氧区至厌氧区循环的双循环,以及好氧区的适量排泥,最终实现了污水中COD、N、P等的同步高效去除。

本发明的颗粒污泥生物膜耦合一体化污水处理方法是:

a. 在一个上部设有突块和三相分离装置,并在一侧带有澄清区的反应器内装填颗粒污泥和悬浮污泥,在反应器上半部靠近澄清区的一侧、突块以上部分装有填料,在填料上形成生物膜,用于降解污染物质,同时形成生物膜的填料用于帮助污泥沉降,强化出水水质;

b. 通过设于反应器中上部的曝气装置向反应器内供氧,以在反应器内形成下部的厌氧区和上部的好氧区,以及位于好氧区与厌氧区之间过渡的缺氧区,所述填料位于好氧区的上半部分,以在反应器内形成厌氧区、缺氧区与好氧区的耦合,颗粒污泥、悬浮污泥与生物膜的耦合,颗粒污泥内外厌氧菌、好氧菌和兼性菌的耦合,生物膜内外厌氧菌、好氧菌和兼性菌的耦合;

c. 原污水、好氧区回流水由反应器下部厌氧区经布水装置进入反应器中,依次经过反应器内的厌氧区、缺氧区和好氧区,颗粒污泥、悬浮污泥与生物膜共同作用,将水中污染物降解后,生物处理水进入澄清区澄清;

d. 反应器内厌氧区的部分污泥从反应器底部经污泥回流管回流至反应器上部的好氧区,在好氧区中部突块上部设排泥口定期适量排泥,其余污泥回落至厌氧区;形成反应器内污泥的循环,

e. 反应器好氧区的部分污水经设置在突块下部的污水回流管回流至反应器下部以使颗粒污泥床充分膨胀,强化传质;

f. 污泥、生物处理水、污水处理过程中产生的气体经位于反应器上部的突块和三相分离装置分离后,污泥回到反应器中,生物处理水进入反应器澄清区澄清后直接排放,气体由气体收集装置收集或直接排放,且在单位时间内直接排放的处理水体积与进入反应器的原污水体积相同;

以上过程连续进行。

本发明同时还提供了一种适用于上述颗粒污泥生物膜耦合一体化污水处理方法的处理装置,该装置包括:

一个用于贮存污水的废水贮箱,该废水贮箱的出水口通过进水管与位于反应器下部的进水口连接,用于将污水通入反应器中;

一个反应器,用于装填颗粒污泥、悬浮污泥以及用于附着生物膜的填料,对进入反应器内的污水进行处理,在所述反应器的上部设有突块和三相分离装置,用于进行反应器内气液固的分离,反应器上部突块上方一侧设有一个澄清区,所述澄清区底部与反应器连通,用于将处理水收集在澄清区内;

曝气装置,设置在反应器的中上部,用于向反应器内适度供氧,从而在反应器内形成上部的好氧区和下部的厌氧区,并在厌氧区上部与好氧区连接的区域形成一个缺氧区;

污泥回流管,连接在反应器底部与顶部之间,用于将反应器下部厌氧区的污泥提升回流至反应器上部的好氧区,形成污泥循环,保证污泥间歇处于厌氧和好氧状态;

填料,设置在反应器内上部污泥回流管连接进入反应器位置以下,突块以上的区域,靠近澄清区的一侧,用于在填料上形成生物膜,与颗粒污泥、悬浮污泥耦合处理污水,以及截留回流污泥不进入澄清区;

污水回流管,设置在反应器突块下方的好氧区中下部,与反应器下部的进水管连接,用于将好氧区污水回流至反应器下部;

排泥管,设置在反应器突块上方好氧区中部,用于排放剩余污泥;

出水管,设在反应器澄清区的顶部,用于排出处理水;

以及,

在每条管路上均设置有阀门,用于控制和调节该管路内流水的流量。

其中,所述设置在反应器下部的进水管的高度位置可调,以用于控制反应器内厌氧区的位置。

进而,本发明还在反应器内安装有布水装置,所述布水装置与所述进水口连接,为环形管,环形管上设布水孔并使得进水沿环的水平切线方向流入反应器中,以保证颗粒污泥不受到破坏。

本发明使用上述颗粒污泥生物膜耦合一体化污水处理方法和处理装置,通过向高速上升流厌氧颗粒污泥反应器内适量曝气、装填填料并结合下部污泥回流、中上部污水回流等措施,在单一反应器内实现了厌氧区、好氧区和缺氧区的耦合,厌氧、缺氧和好氧微环境的耦合,颗粒污泥、生物膜和悬浮污泥的耦合,厌氧+好氧与厌氧+缺氧+好氧双工艺流程的耦合,从而在一个反应器内建立了一个污水生物处理系统,既能节能(减少曝气量)减排(减少污泥排放量),同时又能高效同步去除COD、N和P,实现了多种毒性难降解污染物质废水的同步高效去除。

本发明整体系统结构紧凑、占地面积小,反应器内污染物降解能力强,去除效率高,停留时间短,克服了传统污水脱氮除磷工艺流程复杂,能耗高,不符合低碳经济要求的不足。

本发明的特点之一是颗粒污泥与生物膜的耦合。

颗粒污泥是菌群高度丰富,排列足够紧密,代谢物质传递足够快的微生物聚集体。采用颗粒污泥反应器,并结合上升流运行方式,保证了颗粒污泥的良好沉淀性能,进而保证了反应器内足够高的污泥浓度和污泥活性。许多研究表明,颗粒污泥反应器,尤其是高速颗粒污泥反应器能够高效去除污染物质,尤其是一些毒性难降解污染物质。但是,传统的上升流颗粒污泥反应器在保证高污泥负荷率和高处理效率的同时,往往难以保证SS的高效去除,甚至出水中SS含量偏高(尤其是上升流速高时),出水水质难以保证。本发明实现了生物膜与颗粒污泥的耦合,一方面进一步强化去除污水中的污染物质(尤其是一些毒性难降解污染物质),另一方面能够充分保证出水中SS的高效去除。

同时,也正是由于反应器上部填料和生物膜的存在,使得本发明在反应器底部污泥回流至反应器顶部,整个反应器中上部也大量存在颗粒污泥和悬浮污泥的情况下,澄清区的出水水质(主要是SS)仍然能够保证。

本发明的特点之二是好氧与厌氧的耦合。

耦合之一(异位耦合):厌氧区与好氧区的耦合。本发明通过在反应器中上部曝气,在反应器的上部形成好氧区,中下部形成厌氧区,而且这两个区之间有充分的污泥混合、代谢产物的及时传递,从而保证了污水中污染物质的高效去除。此耦合在结构上实现了好氧和厌氧的一体化(其实好氧和厌氧中间有缺氧区),具有A2/O功能,使得本发明具有同步去除有机污染物和脱氮除磷的功能,也具有同步去除很多毒性难降解污染物质的功能,而且,本发明在各个区之间的物质传递更及时,处理效率更高。

耦合之二(同位耦合):厌氧微环境和好氧微环境的耦合。本发明反应器内污泥的主要存在状态是颗粒污泥和生物膜,但是此颗粒污泥和生物膜经过两种措施能够适当获得氧,从而使其在一定程度上处于微氧环境中,最终实现了颗粒污泥表面和内部好氧与厌氧微环境的耦合(措施一:反应器中上部曝气及曝气位置上部污水回流至反应器下部;措施二:反应器下部污泥经污泥回流管回流至反应器上部,并自动回落至反应器下部,中间经历好氧曝气阶段)。此耦合在微环境上实现了好氧与厌氧(以及缺氧)的一体化,即功能上的一体化(能够实现一些污染物质的同步高效去除)。而且,此耦合使得本发明反应器内能够实现一些特殊的生物作用:短程同步硝化反硝化作用,厌氧氨氧化菌和好氧氨氧化菌的协同作用,厌氧氨氧化菌、甲烷菌和反硝化菌的协同作用,反硝化除磷作用,厌氧除磷作用等。

本发明的特点之三是污水与污泥的双回流。

污水回流:经曝气颗粒污泥处理后的污水从反应器中上部及时回流至反应器下部。污水回流的作用一是提高反应器内液体上升流速,强化传质效果,提高污染物质去除率,尤其是一些难降解污染物质;二是让污水依次经历厌氧(区)+好氧(区)+厌氧(区)+好氧(区)+……的循环,有效去除各种污染物质(单纯在厌氧或好氧条件下难以去除的污染物质,比如一些难降解污染物质、N、P等)。

污泥回流:将反应器底部厌氧区污泥提升回流至反应器顶部。这样能将底部经过厌氧充分释磷的污泥提升至反应器顶部经历好氧充分吸磷,并及时排除,进一步强化P的去除。同时使得污泥依次经历厌氧(区)+好氧(区)+厌氧(区)+好氧(区)+……的循环,有效去除各种污染物质。

本发明的特点之四是颗粒污泥先后经历了厌氧-好氧-缺氧环境的循环,充分借鉴了SBR的概念,相当于是连续SBR反应器运行模式,但反应器内不是活性污泥而是颗粒污泥。

本发明反应器通过污泥循环(反应器底部颗粒污泥循环至反应器顶部)及污泥回落(反应器上部颗粒污泥自动回落至反应器底部),并结合反应器内适当位置的适当曝气,使得颗粒污泥先后经历了厌氧-好氧-缺氧的环境。

SBR技术是污泥在时间上经历厌氧+缺氧+好氧环境,但在运行中另外还需要有沉淀时间和排水时间,所以本发明提出的工艺更有优势(连续运行,不需要污泥沉淀时间和排水时间,效率更高),兼具了传统A2/0的连续运行优势和SBR技术污泥在时间上厌氧-缺氧-好氧循环运行的优势,同时又结合了颗粒污泥的优势。

本发明的特点之五是污水可以在同一反应器内经历两种工艺流程:厌氧+好氧、厌氧+缺氧+好氧。

污水从反应器下部进入反应器后,一部分可以经过反应器底部的厌氧污泥处理,连同污泥回流至好氧区,再经历好氧区生物膜和颗粒污泥协同处理。另一部分污水可以上升经历厌氧处理+缺氧+好氧处理。最终都在反应器上部的澄清区排放。

对于工艺一,厌氧+好氧,污泥浓度相对较高,而且污泥以颗粒污泥、生物膜和悬浮污泥三种状态存在,生物相相对丰富。

对于工艺二,厌氧+缺氧+好氧,污水真正经历了厌氧+缺氧+好氧三个阶段,随着进水口位置的调整和污泥性能的改变,厌氧阶段的时间长短可调;对于缺氧段,随着曝气量大小的调整,此阶段也可调。

本发明的特点之六是进水口位置可以选择调整。

进水口选在反应器下部而不是底部,是为了提供一个污泥纯粹的厌氧环境,保证在此区域内污泥的充分释磷,从而保证下一阶段污泥回流到反应器顶部好氧区时污泥的充分吸磷,进而保证后续排泥时污泥的高含磷量,保证系统的高除磷率。而且反应器下部进水口的位置可调,以根据运行效果和需求提供厌氧区污泥不同的释磷时间和释磷效果,进而保证好氧区污泥的充分吸磷效果,最终决定整个系统的除磷效果。